约束方式和强度对HMX基压装含铝炸药慢烤响应特性的影响

2023-11-15董泽霖屈可朋胡雪垚

董泽霖,屈可朋,胡雪垚,沈 飞,肖 玮

(西安近代化学研究所,陕西 西安 710065)

引 言

随着军事技术的发展,现代战场环境日趋复杂,对战斗部战场生存能力的要求越来越高,不敏感战斗部已成为战斗部发展的必然方向。慢速烤燃实验是考核战斗部在热刺激下不敏感性的重要方法,而炸药装药是影响战斗部不敏感性的主要因素之一,获取不同约束方式和强度下慢速烤燃炸药装药的反应特性是开展不敏感战斗部设计的基础[1-3]。

国内外有关学者多以熔铸和浇注炸药为对象,获取了不同炸药组分[4-6]、加热条件[7-8]、装药尺寸[9-10]、约束状态[11-13]下炸药装药慢速烤燃响应参量及其反应烈度的变化规律;而炸药在特定战斗部中应用时,其炸药组分、装药尺寸、壳体约束条件已相对固定,此时壳体约束强度将直接影响其最终反应烈度。沈飞等[14-15]研究了不同排泄通道面积对HMX基含铝炸药慢烤响应特性的影响规律,设计了两级密封慢烤缓释结构并进行了实验验证;徐瑞等[16]分析了B炸药在慢速烤燃作用下泄压装置对响应烈度的影响,得到了B炸药在泄压结构作用下的升温曲线与响应结果。上述研究主要侧重于获取临界泄压面积,进而降低战斗部反应烈度。但针对结构强度要求较高的战斗部,如超音速反舰、反深层工事钻地/侵爆类战斗部,端盖泄压结构可能降低其结构强度,进而影响侵彻能力,科研人员往往更为关注战斗部自身约束强度对其反应烈度的影响,且此类战斗部主要装填压装炸药,装药长径比普遍较大(一般为5~6∶1)。赵亮等[17]研究表明,装药长径比影响装药点火位置及装药内部温度分布规律,在升温速率1℃/min下当装药长径比大于2时,其点火位置由中心向边缘发展,点火时刻轴向温度差增大,这使得其点火增长过程可能与小长径比装药存在较大差异,但目前关于大长径比压装炸药慢速烤燃响应特性的研究较少,尤其是强约束下的响应特性研究更为缺乏。

本研究以超音速钻地/侵爆战斗部为背景,选择典型HMX基压装含铝炸药为对象,开展了无约束和烤燃弹壳体约束下装药慢速烤燃实验,分析了无约束炸药反应历程,获取了不同壳体壁厚、端盖连接强度下炸药装药慢速烤燃响应特性及反应烈度变化规律,以期为侵彻战斗部不敏感性能设计提供参考。

1 实 验

1.1 材料与烤燃弹

HMX基压装含铝炸药由西安近代化学研究所提供,其配方(质量分数)为:58%HMX、35%铝粉和7%黏结剂,试样采用模具压制成型,密度为1.86g/cm3。

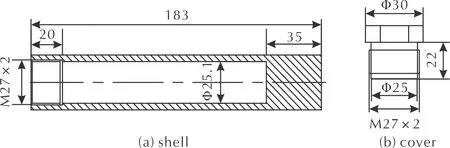

因真实战斗部装药尺寸较大,试验费用高、风险大,故本研究采用缩比装药开展试验。文献[17]表明,装药慢速烤燃实验存在临界装药直径,临界值在Ф20~30mm之间;参考文献[14-15],本研究取装药直径为Ф25mm;参考典型钻地/侵爆类战斗部结构,取装药长径比为5∶1。烤燃弹由壳体和端盖组成,采用热处理后的30CrMnSi高强度钢加工而成。壳体内腔直径Ф25.1mm,内部装填5节Ф25mm×25mm的炸药柱,缝隙采用惰性硅橡胶封填,壳体壁厚(δ)可根据实际需要进行调节;端盖与壳体采用螺纹连接,螺纹规格为M27×2mm,螺纹长度(L)可根据需要进行调节。烤燃弹结构如图1所示。

图1 烤燃弹结构示意图Fig.1 Schematic diagram of slow cook-off bomb

1.2 实验方法

首先,参考文献[14]的无约束装药慢速烤燃实验方法,开展无约束HMX基压装含铝炸药慢速烤燃实验,获取炸药点火过程,所用样品为轴向叠放的两节Ф30mm×30mm药柱,加热速率与烤燃弹慢速烤燃实验相同;而后开展烤燃弹慢速烤燃实验,约束条件分为两类:一是固定端盖螺纹长度(L)为14mm(即7圈螺纹),壳体壁厚(δ)分别为4、10、16和20mm;二是固定壳体壁厚(δ)为10mm,端盖螺纹长度(L)分别为10、12和14mm(分别为5、6和7圈)。

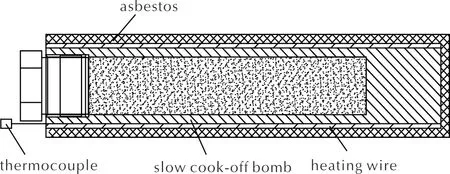

实验时,采用加热套对烤燃弹进行加热,在加热套外部包裹保温石棉。先以3℃/min升温至120℃,然后在120℃保温1h,再以0.5℃/min升温直至装药反应;通过温控系统测量获得壳体外壁的温度—时间曲线,并通过摄像头观察烤燃弹反应情况,实验布局如图2所示。

图2 实验布局示意图Fig.2 Schematic diagram of experiment layout

1.3 仿真模型

根据烤燃弹实际尺寸,应用Design Modeler软件建立物理模型。由于烤燃弹为圆柱体轴对称结构,因此将模型简化为1/2烤燃弹。应用结构体网格划分软件ICEM对其进行网格划分,得到烤燃弹的有限元模型。为了确保仿真结果和网格数量无关,对网格数量的独立性进行了计算,以精密网格(网格数量为354600)模型为对照组,分别计算了粗糙网格(网格数量为26600)及中等网格(网格数量为106600)模型的相对偏差,发现当选用粗糙网格时,模型的点火温度及点火时间的相对偏差分别为1.5%、1.1%;当选用中等网格时,模型的点火温度及点火时间的相对偏差分别为0.3%、0.2%。因此,综合考虑后选用中等网格作为仿真模型的网格划分的标准。

炸药、壳体及端盖的材料参数见表1,其中烤燃弹壳体及端盖材料均为30CrMnSi。为了获得实验弹不同位置处时间—温度变化曲线,在实验弹内部分别设置了A、B、C、D、E 5个监测点,径向监测点C、D、E分别位于装药中心、装药边缘和壳体外壁,轴向监测点A、B分别距装药中心(监测点C)60mm和30mm,各监测点位置如图3所示。

表1 材料参数Table 1 Material parameters

图3 监测点示意图Fig.3 Schematic diagram of monitoring point

烤燃过程中,热量自壳体向炸药内部传递,同时炸药受热后将产生化学反应,释放热量,当壳体内部热量的产生速率远远大于其散热速率时,将导致炸药内部发生点火反应。应用Fluent软件可对其内部热量传递进行计算模拟,得到其温度分布及点火时间。基于热传导作用和炸药自身的化学反应放热,烤燃弹升温过程可表示为[18]:

(1)

式中:ρ为炸药密度,kg/m3;C为比热容,J/(kg·K);T为环境温度,K;t为时间,s;λ为导热系数,J/(m·K);S为自热反应源项。

其自热反应源项S表达式为:

(2)

式中:Q为放热量,J/kg;α为反应深度。

炸药自热反应遵循Arrhenius方程,对应的反应速率可表示为[19]:

(3)

式中:Z为指前因子,s-1;E为活化能,J/mol;R为普适气体常数,8.314J/(mol·K)。

采用DSC技术测量该HMX基压装含铝炸药热分解的相关参数,进而计算得E为3×105J/mol,Z为1.2×1029s-1,Q为1.27×106J/kg。

在仿真过程中,模型初始温度为30℃,将壳体外壁设为壁面边界条件,通过用户自定义函数(UDF)加载至壳体外壁,使其按照升温策略加热;炸药装药与壳体内壁及端盖接触区域设为耦合传热。

2 结果与讨论

2.1 无约束条件下HMX基压装含铝炸药反应过程

常速摄像头记录的HMX基压装含铝炸药反应过程如图4所示。从图4可知,随着加热温度上升,并未发现炸药药柱发生明显的物理或化学变化,直到箱体内温度约升至230℃时,药柱上端面附近突然产生大量气体[见图4(a)],气体在箱体内快速弥散约10s后,该位置出现明显火光[见图4(b)],但其燃烧烈度不大,约持续20s后熄灭[见图4(c)]。图4(d)为药柱燃烧后的残骸,该残骸强度较低,因铝粉在慢速烤燃过程中不参与热分解反应,分析认为残骸主要为铝粉燃烧生成的三氧化二铝等凝聚燃烧产物。可见,该HMX基压装含铝炸药在无约束条件下的反应烈度较低、燃烧过程缓慢且燃烧不充分。造成该现象的原因可能包括两个方面,一是该炸药为钻地/侵爆类战斗部用炸药,自身较为钝感,反应速率低;二是无约束状态下燃烧产物能够即时释放,无法形成高压反应环境,其反应速率难以进一步提升。因此,需要结合炸药在侵彻战斗部中的使用环境,开展壳体强约束下装药慢速烤燃实验,从而确定约束方式和强度对其反应烈度的影响规律。

图4 无约束炸药反应过程Fig.4 Reaction process of unconstrained explosives

2.2 壳体壁厚对烤燃弹反应烈度的影响

2.2.1 实验结果

当端盖螺纹长度(L)为14mm不变,4种壳体壁厚(δ=4、10、16、20mm)的烤燃弹实验结果见表2,烤燃弹破坏情况如图5所示。由表2和图5可知,随着壳体壁厚增加,试验测试获得的烤燃弹点火温度(T)和烤燃时间(ti)变化不明显,点火时间在13470~14130s之间,点火温度在186.7~192.3℃之间,但增加烤燃弹的壳体厚度意味着增加其径向约束强度,烤燃弹的破坏位置由壳体转变为端盖,反应等级由爆燃发展为爆炸,壳体厚度达到16mm以上时反应等级转变为燃烧。当δ为4mm时,壳体在靠近盲孔一端撕开一个长度约70mm的裂口,端盖连接完好,现场未找到残留药粉[见图5(a)],判断其反应等级为爆燃;δ为10mm时,壳体中间撕裂并对折,并形成3个较大的碎片,现场未找到残留药粉,端盖连接完好,判断其反应等级为爆炸[见图5(b)];δ为16mm时,壳体中部膨胀约0.5mm,端盖喷出,螺纹呈剪切破坏,在壳体内收集到约10g残留药粉[见图5(c)],判定其反应等级为燃烧;δ为20mm时,实验现象与16mm相似,壳体中部膨胀约0.3mm,螺纹也呈现剪切破坏,壳体内收集到少量残留药粉[见图5(d)],这可能是由于反应时端盖泄压面积较小,装药反应残骸难以全部被抛出所致,判定其反应等级也为燃烧。

表2 不同壁厚烤燃弹的实验结果Table 2 Experimental results of slow cook-off bomb with different thickness

图5 不同壁厚的弹体残骸Fig.5 Wreckage with different thickness bomb

2.2.2 数值模拟结果

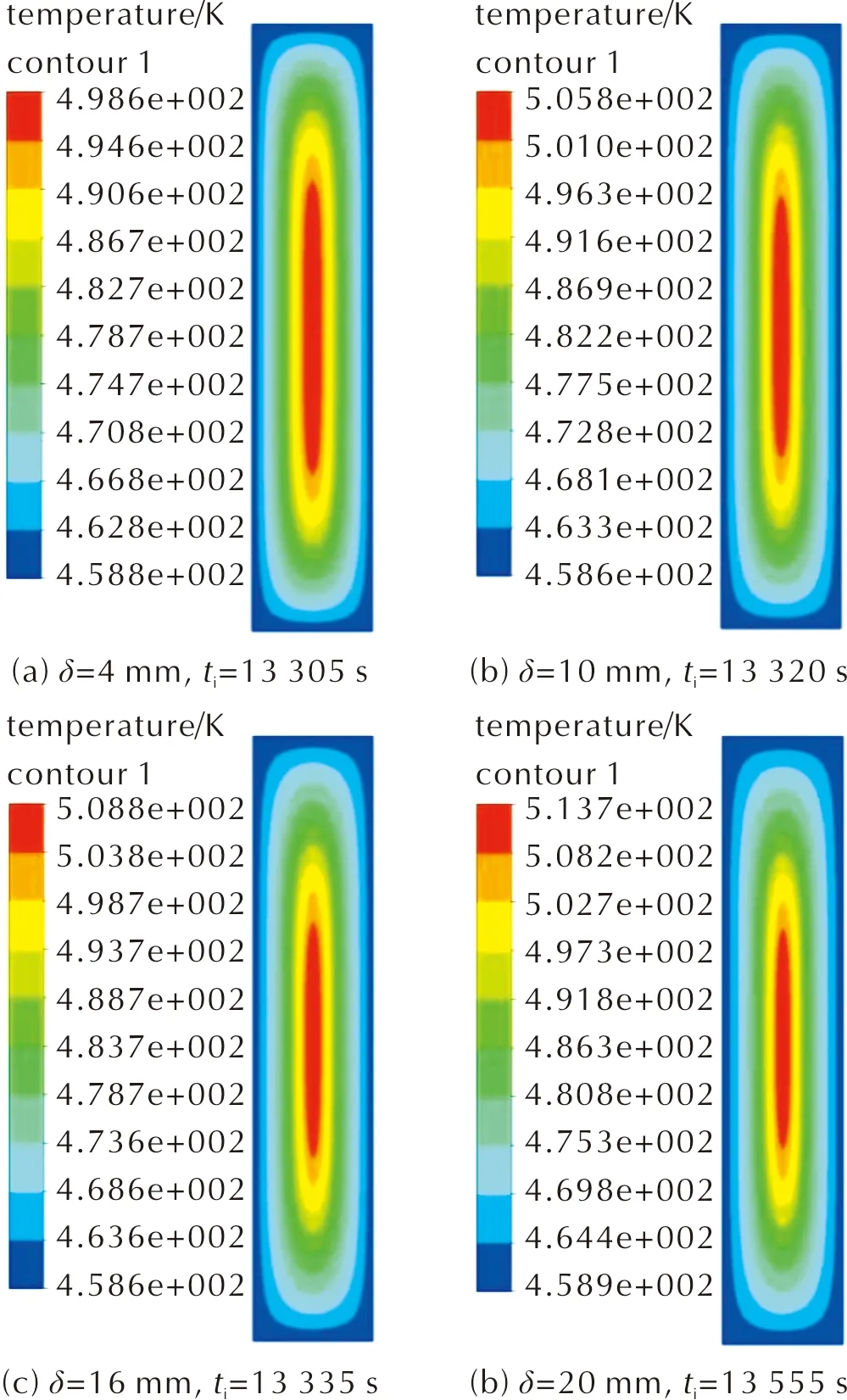

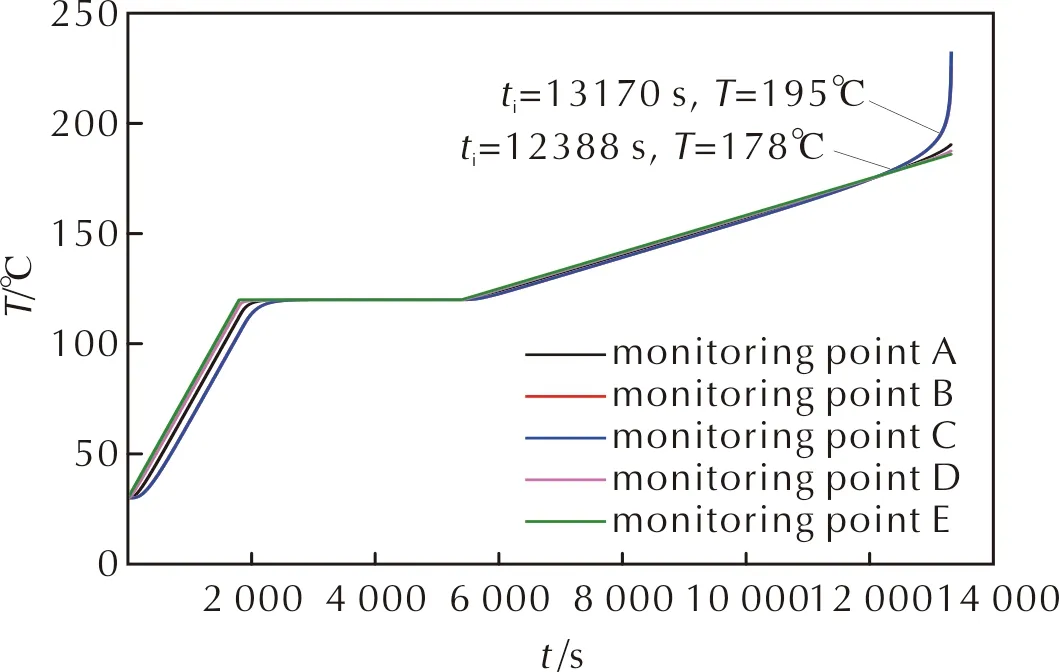

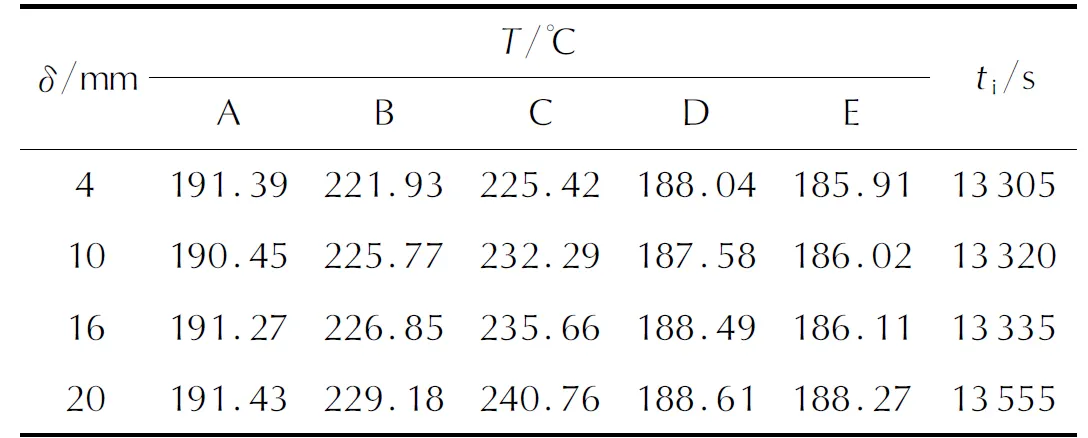

为分析不同壁厚烤燃弹慢速烤燃响应烈度变化的原因,分别计算了壳体壁厚4、10、16、20mm烤燃弹的烤燃过程,5个监测点的点火温度(T)和点火时间(ti)见表3,装药内部温度分布云图如图6所示。因不同壳体壁厚烤燃弹内部温度分布规律相近,图7给出了壁厚为10mm时装药内不同监测点温度随时间的变化规律。

图6 不同壁厚药柱温度分布云图Fig.6 Cloud diagram of temperature distribution of explosive cylinders with different thickness

图7 10mm壁厚烤燃弹不同监测点温度—时间曲线Fig.7 Temperature—time curves of different monitoring points of 10mm wall thickness slow cook-off bomb

从表3和图6可知,随着壳体壁厚增加,烤燃弹烤燃时间增长,这是由于单位时间内传热量与壳体壁厚成反比,壳体壁厚增加使得单位时间内传递给药柱的热量减少。不同壳体壁厚烤燃弹点火时刻温度分布规律相近,最高点均在装药中心C点处,高温区域沿装药轴线呈长条状对称分布,点火时刻监测点A、D和E的温度变化不大,而监测点B和监测点C的温度明显增加。结合不同监测点的温度—时间变化曲线(见图7),可以判定装药反应开始于12388s、178℃后,点火位置位于中心B点和C点。

烤燃弹的反应等级不仅与装药反应位置有关,还与其壳体约束强度相关。胡海波等[20]研究表明,装药局部区域发生点火反应后,在壳体约束力作用下反应压力驱动炸药断裂、燃烧比表面积增加,燃烧产物进入裂纹形成对流燃烧,引发当地反应压力急剧升高,反过来又促进炸药断裂、分叉或破碎,为对流燃烧提供更多的通道和表面积,这种反馈机制是引发高烈度反应的直接原因。由上述图4可知,本研究所用HMX基压装含铝炸药燃烧反应过程具有明显的断裂、分叉特征。当壳体壁厚(δ)为4mm时,装药首先在中心高温区域发生燃烧反应,而后燃烧反应向其他区域扩展,但因壳体约束强度较弱,在反应压力作用下过早解体,使得反应压力难以继续增长,故整体反应烈度较弱。由于壳体破坏缺口较大,现场也未能回收到残留药粉。当壳体壁厚(δ)为10mm时,烤燃弹烤燃时间和监测点B、C温度均升高,说明壳体壁厚的增加为装药反应过程提供了更强的约束条件,延长了燃烧反应的时间,使得更多的装药发生反应,导致烤燃弹内部反应压力能够持续增加,最终引发了更为剧烈的爆炸反应。当壳体壁厚(δ)增加至16和20mm时,虽然烤燃弹烤燃时间和中心区域温度升高,但由于烤燃弹壳体约束强度超过端盖连接强度,使得反应压力从端盖处泻出,后续难以继续增长破坏壳体,故仅发生了低等级的燃烧反应。由于端盖部分破坏缺口较小,现场回收到了破碎的残留药粉,这也进一步验证了胡海波等的结论。

2.3 螺纹长度对烤燃弹反应烈度的影响

当壳体壁厚(δ)为10mm不变,不同端盖螺纹长度(L=10、12、14mm)烤燃弹响应情况见表4,破坏情况如图8所示。

表4 不同螺纹长度烤燃弹的实验结果Table 4 Experimental results of slow cook-off bomb with different thread length

图8 不同螺纹长度烤燃弹的残骸Fig.8 Wreckage of slow cook-off bomb with different thread length

由表4和图8可知,当壳体壁厚(δ)为10mm不变,随着端盖螺纹长度增加,烤燃时间和点火温度均增加,装药反应烈度由燃烧转变为爆炸。当L为10mm时,烤燃弹壳体结构完整,壳体中间部位外径膨胀约2.1mm,端盖整体喷出,端盖螺纹完全被剪切破坏[见图8(a)],在壳体内收集到少量残留药粉;当L为12mm时,烤燃弹破坏情况与10mm时相似,壳体中间部位外径膨胀约2.2mm[见图8(b)];而当L为14mm时,烤燃弹壳体结构发生了破坏,端盖连接完好[见图8(c)]。

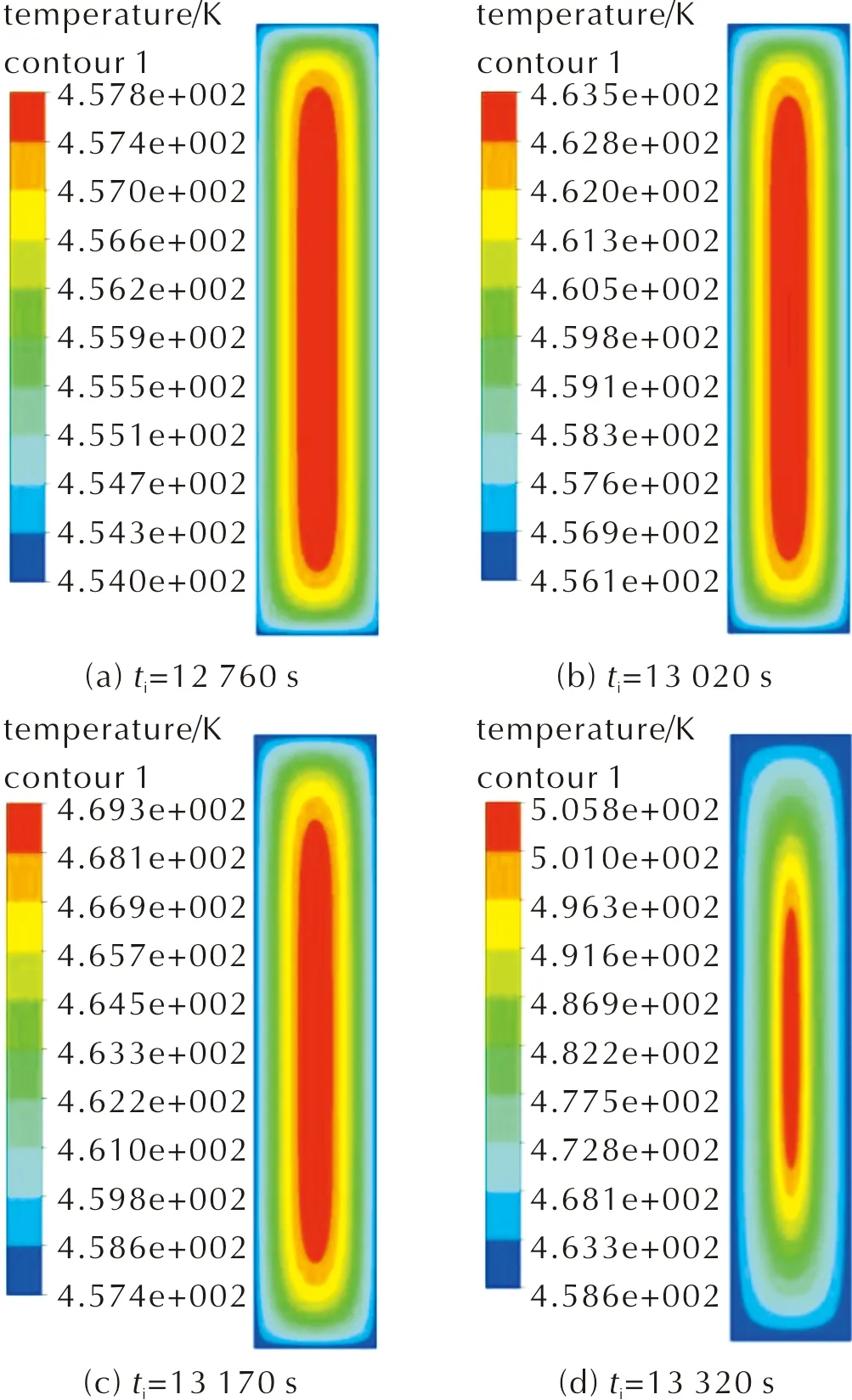

分析认为,随端盖螺纹长度(L)增加,提升了烤燃弹约束强度,延长了烤燃弹烤燃时间(ti),使得更多的装药发生反应,进而影响装药内部温度及反应压力分布,最终导致烤燃弹反应烈度的差异。δ为10mm时烤燃弹不同时刻温度分布云图如图9所示。由表4、图7和图9可知,当L为10mm时,烤燃时间约为12760s,此时装药内部热分解速度增加(见图7),但整体温度较低,温度梯度较小,炸药尚未发生快速分解反应,装药两端形成的反应压力即可将弱连接的端盖推出,装药内部压力无法继续增长,使得装药仅发生燃烧反应。当L为12mm时,烤燃时间约为13020s,此时,装药温度分布与10mm时相近,尚未达到装药快速反应发生的临界时间13170s(见图7),故反应等级仍为燃烧。当L为14mm时,烤燃时间13500s明显超过装药发生快速分解反应临界时间13170s,装药内部压力迅速上升,装药发生了更为剧烈的爆炸反应。

图9 10mm壁厚烤燃弹不同时刻的温度分布云图Fig.9 Temperature contours of 10mm-wall-thickness slow cook-off bomb at different time

2.4 烤燃弹壳体和端盖破坏压力分析

在烤燃过程中,由于炸药装药受热膨胀,热分解产物不断积累,烤燃弹内部压力将不断升高,直至烤燃弹结构发生破坏。由实验结果可知,烤燃弹结构破坏主要分为两种,一是壳体破坏,二是端盖螺纹破坏。因此,分别计算破坏壳体和端盖所需临界压力。

通过弹性力学相关理论[21]对壳体破坏所需内部压力进行估算。壳体横截面受力示意图如图10所示。

图10 壳体横截面受力示意图Fig.10 Schematic diagram of stress on the cross section of the shell

以截面A为参考面,考虑截面上力的平衡,从而得到壳体内应力(σ)与壳体内部压力(p)的关系:

(4)

当壳体内应力(σ)超过壳体的抗拉强度(σb)时,壳体发生破裂,壳体断裂时,压力(p1)应满足:

(5)

式中:δ为壳体壁厚,mm;d为壳体内径,mm。

烤燃弹慢速烤燃实验结果表明,烤燃弹端盖破坏均为螺纹剪切破坏,可依据侵彻战斗部端盖强度校核理论[22],估算其破坏所需压力。当螺纹部位发生剪切破坏时,其受到的剪切应力(τ)应满足:

(6)

式中:n为螺纹圈数;s为螺距(此处为2mm),mm;di为螺纹内径,mm;τb为许用剪切应力,MPa,动态条件下一般取0.4σb;Fs为端盖螺纹连接位置所受载荷,即端盖所受压力与受压面积的乘积,故此时壳体内部压力(p2)应满足:

(7)

假设壳体破裂所对应的内部压力(p1)与螺纹剪切破坏对应的内部压力(p2)相等,可推导出壳体壁厚(δ)与螺纹圈数(n),螺距(s)之间存在以下关系:

(8)

利用式(8)可将端盖螺纹长度(L)换算为等效壳体壁厚(δe)。针对此类HMX基压装含铝炸药,可通过对比壳体壁厚(δ)和等效壳体壁厚(δe)确定烤燃弹的薄弱位置,预估其破坏程度和反应等级。当δ远小于δe时,此时壳体为烤燃弹约束的薄弱位置,当装药发生快速分解反应时,壳体在初始较低的反应压力作用下先于端盖发生整体破坏,反应等级较低;同理,当δ远大于δe时,端盖处为烤燃弹约束的薄弱位置,初始较低的反应压力易于从端盖处泻出,文献[13-15]就是基于减弱端盖强度的思想设计泄压结构进而降低烤燃弹反应等级。而当δ与δe相当时,装药发生点火后,烤燃弹约束强度较为均匀,初始较低的反应压力能够促使更多的装药发生反应,导致内部压力急剧升高,压力的升高又反向促进装药反应速率的提升,最终导致烤燃弹发生高等级的反应。不同δ和δe时烤燃弹慢速烤燃反应情况见表5。

表5 不同δ和δe时烤燃弹反应情况Table 5 Reaction states of slow cook-off bomb with different δ and δe

从表5可知,上述分析计算结果与实验结果符合较好,但因装药反应存在尺寸效应,后续还需结合大尺寸装药的实验进行验证。

3 结 论

(1)该HMX基压装炸药在无约束状态下,慢速烤燃时反应过程可分为3个阶段,即生成气体、端面燃烧和火焰熄灭;反应后回收到铝粉燃烧生成的三氧化二铝等凝聚燃烧产物。

(2)以超音速钻地/侵爆战斗部为背景,设计了装药长径比5∶1的缩比烤燃弹。当螺纹连接长度(L)为14mm不变时,壳体厚度(δ)由4mm增加至20mm,烤燃弹破坏位置由壳体转变为端盖,反应等级由爆燃发展为爆炸而后降低为燃烧;当δ为10mm不变时,L由10mm增加至14mm,烤燃弹反应等级由燃烧转变为爆炸。

(3)基于烤燃弹壳体和端盖破坏临界压力分析,可将L换算为等效壳体壁厚(δe)。如δ与δe两者相差较大,则烤燃弹易于在初始较低反应压力下破坏两者中的薄弱位置,反应压力不易增长,烤燃弹反应等级为爆燃或燃烧;而当两者相近时,反应压力可在烤燃弹内部不断增长,最终导致烤燃弹发生爆炸反应。