矿用无轨胶轮车前后车架的有限元分析

2023-11-15刘隽宁高振亮汪达勇

刘隽宁,高振亮,汪达勇

(1.国能神东煤炭集团,陕西 榆林 719315; 2.常州科研试制中心有限公司,江苏 常州 213000)

随着煤矿现代化生产的持续推进,无轨胶轮车作为重要煤矿辅助运输设备,其表现出使用灵活、方便快捷、运输效率高、人员需求低等优势,使其在部分大型煤矿中得到良好应用。但由于我国无轨胶轮车研究起步时间较晚,相关研制单位较少,使得现有无轨胶轮车设计难以满足煤矿生产需求,部分无轨胶轮车在应用中还出现防爆性能差、动力不足、废气污染大、车架断裂等质量问题。针对此种情况,介绍一种矿用无轨胶轮车总体设计方案,并对其中质量控制重点——前后车架进行验证分析,解决当前国内无轨胶轮车应用中存在的问题及缺陷,保障无轨胶轮车的有效应用,将具有一定的现实价值。

1 矿用无轨胶轮车总体设计

1.1 主要尺寸参数

基于现行设计标准,参考同类车型确认矿用无轨胶轮车主要尺寸参数如下:①轴距。货箱长度为2 800 mm,前轮中心点与前侧覆盖件后壁之间的距离为1 530 mm,中间铰接间隙为490 mm,轴距为3 450 mm。②前/后悬挂。前悬挂为1 800 mm,后悬挂为1 370 mm。③轮距。轮距为1 588 mm。④通过性参数。最小转弯半径为6.4 m,接近角和离去角分别为20°、41°,最小离地间隙为270 mm。⑤外廓:外廓总长度6 750 mm、总宽度1 930 mm、总高度1 800 mm。

1.2 关键零部件选型

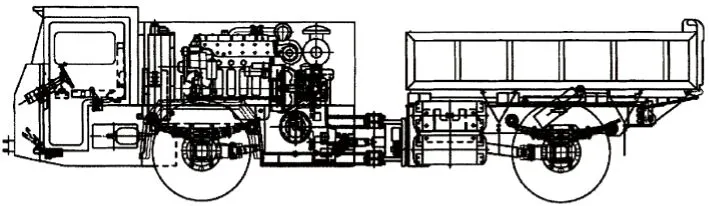

矿用无轨胶轮车的整体结构如图1所示。其中,整车中的关键零部件如下。

图1 矿用无轨胶轮车总体设计Fig.1 Overall design of mining trackless rubber wheeler

(1)防爆柴油机。选用KC6102ZDFB型防爆增压柴油机,柴油机额定功率(80±5) kW,额定转速220 r/min,油缸数量6缸,油缸缸式为直列,最大扭矩395 N·m,最大转速为1 900 r/min[1]。

(2)变速器。YD130液力—机械变速箱,变速箱的挡位数量为“4前3倒”,前进传动比为4.425、2.25、1.0、0.64,后退传动比为4.425、2.25、1.0,额定输入功率130 kW,额定输入转速2 600 r/min,变矩器型式为三元件。

(3)万向传动装置。万向节采用十字轴刚性万向节;传动轴采用两段式传动轴,两段传动轴之间设有中间支撑,传动轴管径、传动轴轴管内径、前传动轴长度、中间传动轴长度、后传动轴长度分别为64、48、620、540、780 mm。

(4)驱动桥。驱动桥采用KCE1704型车桥,车桥内部集成主减速器、差速器以及末端行星减速器等设备。

(5)轮胎。采用36×12.5-20-28PR型充填轮胎,轮盖半径为470 mm。

2 矿用无轨胶轮车前后车架仿真模型构建

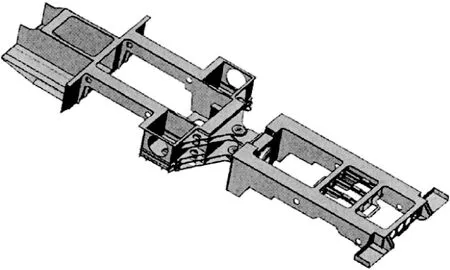

根据矿用无轨胶轮车总体设计方案,通过SolidWorks三维模型软件初步构建出矿用无轨胶轮车前车架和后车架三维几何模型,并根据无轨胶轮车实际结构特点,为前车架和后车架配置铰接孔同轴配合约束以及铰接孔上下重合配合约束,进而形成前后车架整体结构三维几何模型如图2所示。

图2 前后车架整体结构三维几何模型Fig.2 Three dimensional geometric model of the overall structure of front and rear frame

将前后车架整体结构三维几何模型导入到ANSYS软件中,对模型进行简化处理、单元选择、材料定义、接触设定以及网格划分等操作。

模型简化是去除导入后模型中存在的不必要圆角、螺旋孔以及其他非承载结构件,并省略部分工艺结构,实现在保障前后车架结构综合性能不受到影响情况下,几何模型的最大化简化,降低后续仿真分析过程中计算机仿真分析压力[2];单元选择则是在ANSYS软件中合理为模型配置单元类型。具体单元采用四面体实体单元;材料定义是为模型配置材料参数。前后车架主体采用为16Mn材料,此种材料的弹性模量为210GPa、泊松比0.3、最大屈服强度345 MPa以及材料密度为7 850 kg/m3;接触设定则是根据矿用无轨胶轮车各结构件之间的连接形式,合理配置各零件之间的接触条件。其中车架之间采用焊接、铰接形式进行连接,分别为前车架和后车架中各结构件之间设定为焊接类型,将前车架与后车架之间设定为铰接类型。

网格划分则是对经过以上过程处理后的模型实施网格划分。此过程中设置网格大小为20 mm,采用自由网格划分模型,共生成163 489个节点和57 617个单元,所形成的网格划分模型如图3所示。

图3 前后车架网格划分模型Fig.3 Mesh generation model of the overall structure of front and rear frame

另外,矿用无轨胶轮车在运行过程中存在诸多载荷影响因素,包括发动机、变速箱、散热器、液压油箱、燃油箱、补水箱、货箱、重物、驾驶室、人员、座椅、气罐、废气处理箱等,在仿真分析中也需要根据以上载荷实际为模型配置基本载荷条件[3]。

3 矿用无轨胶轮车前后车架静力学仿真分析

3.1 静力学仿真工况分析

根据矿用无轨胶轮车运行特性分析,确认无轨胶轮车典型工况包括弯曲工况、弯扭工况、紧急制动工况、转弯工况以及爬坡工况,其中弯曲工况和弯扭工况是导致无轨胶轮车前后车架损坏的主要工况因素[4]。

在弯曲工况下,无轨胶轮车前后车架会在装载货物时同时承受货物的冲击力以及地面对前后车架的反作用力,进而导致前后车架出现弯曲变形情况;在弯扭工况下,无轨胶轮车行驶于不平路面,某一车轮在地面的影响下出现抬高或者下陷情况,使得四轮不处于同一水平面,此时前后车架存在受力不均情况,易对前后车架造成弯曲扭转影响[5]。

考虑到设计中胶轮车采用铰接式结构,使得前架和后架可以实现独立摆动,所以可在不平路面下保证四轮着地效果,基板上可以避免弯扭工况对车架影响,所以在具体仿真分析过程中主要考虑弯曲工况。

3.2 弯曲工况下静力学仿真分析

根据矿用无轨胶轮车运行情况,将无轨胶轮车弯曲工况细化为满载弯曲工况、满载启动工况、满载制动工况、满载转弯工况、满载爬坡工况等5个工况条件,通过ANSYS软件进行静力学仿真分析,具体仿真分析结果如下。

3.2.1 满载弯曲工况

满载弯曲工况是指矿用无轨胶轮车在满载静止或者满载匀速运动条件下前后车架弯曲变形情况。具体仿真分析结果如图4和图5所示。

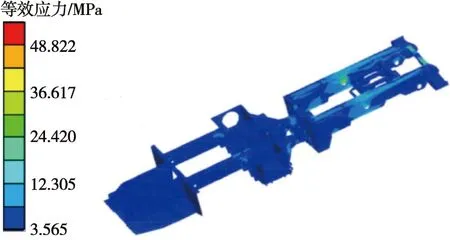

图4 满载弯曲工况下前后车架等效应力云图Fig.4 Equivalent stress cloud chart of front and rear frames under full load bending condition

图5 满载弯曲工况下前后车架等效位移云图Fig.5 Equivalent displacement cloud chart of front and rear frames under full load bending condition

由图4可知,在满载弯曲工况条件下,矿用无轨胶轮车前后车架所承受的最大等效应力值为42.361 MPa,对应的最大等效应力区域为后车架左前侧板簧与车架铰接销孔区域。同时,前车架所承受的最大等效应力为21.5 MPa,对应的最大等效应力区域为前车架左后侧板簧与车架铰接销孔区域。其他区域所承受的应力较小,所有区域所承受的应力值均小于材料的最大屈服强度,确认满载弯曲工况下前后车架可正常应用。

由图5可知,在满载弯曲工况条件下,矿用无轨胶轮车前后车架所承受的最大等效位移为0.215 47 mm,对应的最大等效位移区域为后车架上铰接体区域。同时,前车架所承受的最大等效位移为0.187 mm,对应的最大等效位移区域为前车架左前角区域。

3.2.2 满载启动工况

满载启动工况是指车辆在满载情况下,以5 000 mm/s2的启动加速度进行启动加速,通过仿真分析获取到如图6和图7所示的仿真结果。

图6 满载启动工况下前后车架等效应力云图Fig.6 Equivalent stress cloud chart of front and rear frames under full load starting condition

由图6可知,满载启动工况条件下,矿用无轨胶轮车前后车架所承受的最大等效应力为54.924 MPa,对应的最大等效应力区域为后车架左前侧板簧与车架铰接销孔区域。同时,前车架所承受的最大等效应力为28.8 MPa,对应的最大等效应力区域为前车架左后侧板簧与车架铰接销孔区域。其他区域所承受的应力较小,基本处于6.1 MPa以内,所有区域所承受的应力值均小于材料的最大屈服强度,确认满载启动工况下前后车架可正常应用。

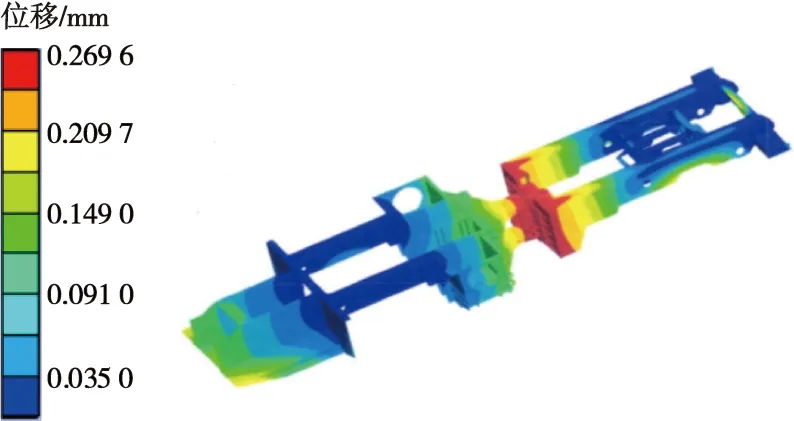

图7 满载启动工况下前后车架等效位移云图Fig.7 Cloud chart of equivalent displacement of front and rear frames under full load starting condition

由图7可知,在满载启动工况条件下,矿用无轨胶轮车前后车架所承受的最大等效位移值为0.269 6 mm,对应的最大等效位移区域为后车架上铰接体区域。同时,前车架所承受的最大等效位移值为0.196 mm,对应的最大等效位移区域为前车架左前角区域。

3.2.3 满载制动工况

满载制动工况是指矿用无轨胶轮车在初速度为20km/h的速度下实施紧急制动,制动减速度为6 750 mm/s2,制动距离为2.29 m,具体仿真分析结果如下。

满载制动工况条件下,矿用无轨胶轮车前后车架所承受的最大等效应力为49.167 MPa,对应的最大等效应力区域为后车架左前侧板簧与车架铰接销孔区域。同时,前车架所承受的最大等效应力为24.3 MPa,对应的最大等效应力区域为前车架左后侧板簧与车架铰接销孔区域。其他区域所承受的应力较小,基本处于6.47 MPa以内,所有区域所承受的应力值均小于材料的最大屈服强度,确认满载制动工况下前后车架可正常应用。

在满载制动工况条件下,矿用无轨胶轮车前后车架所承受的最大等效位移值为0.269 6 mm,对应的最大等效位移区域为后车架上铰接体区域。同时,前车架所承受的最大等效应力值为0.231 1 mm,对应的最大等效位移区域为前车架左前角区域。

3.2.4 满载转弯工况

满载转弯工况是指矿用无轨胶轮车在最小转弯半径为6.4 m,转弯速度为1.946 m/s,转弯角速度为0.304 r/s情况下实施转弯操作。具体仿真分析结果如下。

满载转弯工况条件下,矿用无轨胶轮车前后车架所承受的最大等效应力为41.429 MPa,对应的最大等效应力区域为后车架左前侧板簧与车架铰接销孔区域。同时,前车架所承受的最大等效应力为18.2 MPa,对应的最大等效应力区域为前车架左后侧板簧与车架铰接销孔区域。其他区域所承受的应力较小,基本处于4.6 MPa以内,所有区域所承受的应力值均小于材料的最大屈服强度,确认满载转弯工况下前后车架可正常应用。

在满载转弯工况条件下,矿用无轨胶轮车前后车架所承受的最大等效位移值为0.206 9 mm,对应的最大等效位移区域为后车架最后横梁区域。同时,前车架所承受的最大等效位移值为0.164 3 mm,对应的最大等效位移区域为前车架左前角区域。

3.2.5 满载爬坡工况

满载爬坡工况是指矿用无轨胶轮车在14°坡上行驶工况。具体仿真结果如下。

满载爬坡工况条件下,矿用无轨胶轮车前后车架所承受的最大等效应力为47.042 MPa,对应的最大等效应力区域为后车架左前侧板簧与车架铰接销孔区域。同时,前车架所承受的最大等效应力为21.7 MPa,对应的最大等效应力区域为前车架左后侧板簧与车架铰接销孔区域。其他区域所承受的应力较小,基本处于5.23 MPa以内,所有区域所承受的应力值均小于材料的最大屈服强度,确认满载爬坡工况下前后车架可正常应用。

在满载爬坡工况条件下,矿用无轨胶轮车前后车架所承受的最大等效位移值为0.232 8 mm,对应的最大等效位移区域为后车架最后横梁区域。同时,前车架所承受的最大等效位移值为0.171 4 mm,对应的最大等效位移区域为前车架左前角区域。

总体来说,5种弯曲工况下矿用无轨胶轮车前后车架性能均符合标准要求,初步确认矿用无轨胶轮车总体设计方案具有较强可行性。

4 矿用无轨胶轮车前后车架模态仿真分析

在实施静力学分析后,考虑到静力学分析过程未对动载荷等因素进行综合分析,所以为进一步验证矿用无轨胶轮车总体设计可行性,采用模态分析方法对矿用无轨胶轮车前后车架进行仿真分析,主要分析模态为前六阶模态[6],具体仿真分析结果如下。

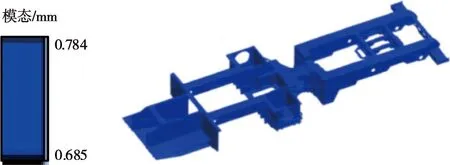

矿用无轨胶轮车前后车架第一阶固有模态如图8所示,矿用无轨胶轮车前后车架第一阶固有模态主要表现为车架整体刚性振动,对应的固有振动频率为0 Hz。

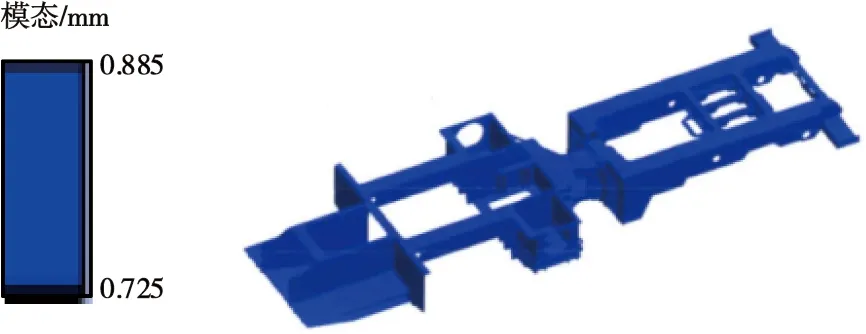

矿用无轨胶轮车前后车架第二阶固有模态如图9所示,矿用无轨胶轮车前后车架第二阶固有模态主要表现为车架整体刚性振动,对应的固有振动频率为5.173 2×10-4Hz。

图8 矿用无轨胶轮车前后车架第一阶固有模态Fig.8 First order natural mode of front and rear frames of mining trackless rubber wheelers

图9 矿用无轨胶轮车前后车架第二阶固有模态Fig.9 Second order natural mode of front and rear frames of mining trackless rubber wheelers

矿用无轨胶轮车前后车架第三阶固有模态与前两阶固有模态较为类似,主要表现为车架整体刚性振动,对应的固有振动频率为1.722 1×10-3Hz。

第四阶固有模态主要表现为前车架前端纵向弯曲变形振动,对应的固有振动频率为11.177 Hz。

第五阶固有模态主要表现为前车架前端上下弯曲扭转振动,对应的固有振动频率为16.357 Hz。

第六阶固有模态主要表现为后车架后端上下弯曲扭转变形振动,对应的固有振动频率为26.423 Hz。

根据理论计算分析可知,矿用无轨胶轮车在未破桩路面、碎石路面、搓板路面以及平坦公路上行驶时所产生的激励频率分别为6.13、14.76、6.38、4.72 Hz,其中与无轨胶轮车固有模态振动频率最为接近的为碎石路面激振频率,为降低路面对无轨胶轮车车架的影响,应在碎石路面上减速行驶[7]。另外,无轨胶轮车发动机的激振频率为37.5 Hz,此激振频率处于第七阶(29.305 Hz)和第八阶(38.549 Hz)固有振动频率之间,说明正常行驶状态下发动机激振不会对车架造成影响[8]。

5 矿用无轨胶轮车总体设计的工程应用

结合静力学仿真分析和模态仿真分析可知,矿用无轨胶轮车前后车架受力薄弱点主要集中在前车架前端、后车架后端等区域。为有效增加各区域的综合性能,在前车架前端驾驶舱底部区域增设加强筋,并增加前车架纵梁钢板厚度;增加后车架最后横梁尺寸[9]。基于以上方案对矿用无轨胶轮车总体设计进行结构优化后,根据优化后的矿用无轨胶轮车总体设计生产无轨胶轮车实物,并将实物应用于某煤矿实际生产过程中。

在应用后,过往采用轨道运输时需要1个班1天或者多天才能够完成的运输任务,如今仅需要不到1h的时间便可以完成。例如,某煤矿原计划采用轨道运输1个月完成的液压支架搬运任务,应用2台无轨胶轮车仅需10 d便可以完成整个工作任务,有效提高某煤矿液压支架搬运作业效率[10]。

另外,在应用无轨胶轮车以后,某煤矿全面实现无轨胶轮车辅助运输,应用后矿井内运输人员从原本的20人减少至6人,矿井全员工效达到108.4 t/工,仅辅助运输费用便下降80%,支架安装效率则提升3倍有余,有效提高某煤矿的整体运输效率和效果,降低井下工作人员劳动强度的同时,也提高生产效率和安全性,具有较强应用价值。

6 结语

综上所述,基于矿用无轨胶轮车工作条件和要求,介绍一种矿用无轨胶轮车总体设计方案。为检验此矿用无轨胶轮车可行性和应用价值,分别采用静力学仿真分析方法和模态仿真方法对矿用无轨胶轮车总体设计方案的主体架构——前后车架进行分析验证,进而确认矿用无轨胶轮车前后车架结构符合性能要求。另外,将矿用无轨胶轮车总体设计方案应用于工程实践,进一步确认其具有较强应用价值,可在后续矿用无轨胶轮车结构设计中进行参考应用。