锈蚀焊钉连接件静力性能试验研究

2023-11-15肖慧双边旭辉王彬先

肖慧双,边旭辉,闫 磊,王彬先

(1.浙江省交通集团高速公路宁波管理中心,浙江 宁波 315000;2.陕西交通控股集团有限公司,陕西 西安 710009;3.长安大学 公路学院,陕西 西安 710064)

0 引言

钢和混凝土复合结构集合钢材和混凝土的力学特点,充分发挥两者的材料性能,在减少材料消耗的同时减轻结构自重,因此钢和混凝土复合结构在桥梁工程中得到广泛的应用[1]。将钢结构和混凝土结构结合成为整体进而充分发挥作用的关键在于连接两者的抗剪连接件,目前在钢与混凝土复合结构中应用最广泛的连接件为圆柱头焊钉。Slutter[2]通过对比认为推出试验可用于研究剪力连接件的抗剪性能。此后学者们通过推出试验对焊钉连接件性能进行研究,研究包括混凝土强度、焊钉直径等因素对焊钉滑移规律和抗剪性能的影响[3-5];汪劲丰[6]通过推出试验研究焊钉长径比对焊钉承载力的影响,并结合国内外推出试验数据拟合出长径比为 4.5~13.2 时连接件抗剪承载力计算式。不仅有单钉的推出试验研究,还有关于多排焊钉受力性能的研究[7];更有不少学者通过有限元软件分析研究焊钉滑移和抗剪性能[8-9]。Nakajima[10]设计出只有一侧的推出试件,并将其试验结果与传统推出试件试验结果做对比。目前针对焊钉连接件的研究和试验大部分基于无锈蚀情况,而这种情况与实际结构应用的耐久性存在一定的差别,在潮湿多雨的南方沿海地区钢结构锈蚀问题随处可见。增加钢结构使用寿命的方式为喷涂防腐油漆,近年来为响应绿色化高质量发展理念钢结构相继采用耐候钢材料[11]。然而,从经济等角度考虑焊钉通常不喷漆也不采用耐候钢。但是复合结构在实际施工及运营过程中受荷载作用混凝土会产生破损和裂缝,在车辆反复荷载作用下钢板和混凝土交界面会出现滑移现象产生缝隙,腐蚀性介质侵入会引起焊钉锈蚀,尤其沿海地区腐蚀介质多且易渗入致使焊钉锈蚀。焊钉锈蚀会导致焊钉力学性能退化,降低复合结构的整体性,导致复合结构承载能力和刚度都大大降低[12-13]。

目前国内外对焊钉连接件的研究大多参考欧洲规范4推荐的推出试件设计双侧试件,试验现象通常表现为一侧破坏[14],是试件制造不精确或试验过程受力不均匀造成的,影响试验结果。并且对于焊钉连接件的研究通常只需要观察单根焊钉性能变化情况,采用双侧试件造成材料的浪费。本研究采用单侧试件,对比单侧和双侧试件的静载试验结果,验证采用单侧试件研究焊钉承载力和变形能力的可行性。

目前研究焊钉耐久性的试验方法通常采用模拟试验法,分为人工气候法和恒电流通电法[15]。由于人工气候法所需试验条件较为复杂,耗时长且无法预估锈蚀程度,本研究采用恒电流加速锈蚀方法加速单侧试件中焊钉的腐蚀,探究焊钉连接件产生锈蚀对其力学性能的影响规律。

1 单侧推出试件

1.1 推出试件设计

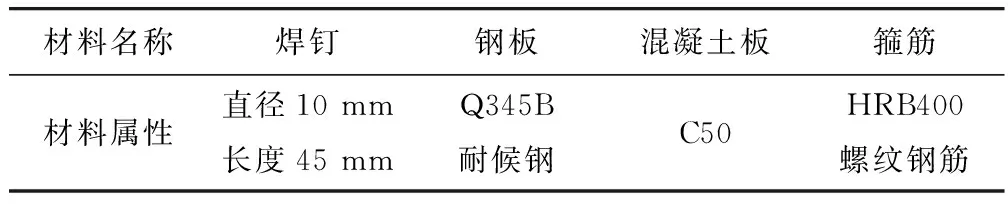

本节设计尺寸一致的双侧和单侧试件,通过静力加载试验结果对比证明单侧试件可用于研究焊钉力学行为变化规律。推出试件材料属性如表1所示。试件详细尺寸如图1所示,图1(a)为单侧试件,图1(b)为双侧试件。

表1 推出试件材料属性Tab.1 Material properties of push-out specimen

图1 试件示意图(单位:mm)Fig.1 Schematic diagram of specimens(unit:mm)

1.2 推出试件静载试验方法及结果对比

浇注混凝土前在钢板表面刷一层工业油来消除钢板-混凝土界面之间的黏结。完成试件浇注且在自然环境中养护28 d后,对单侧试件和双侧试件进行静载破坏试验。在试件混凝土板下面铺一层细砂以减小混凝土板与试验台之间的摩擦力,并使得试件安放平稳、受力均匀。为防止单侧试件在试验过程中倾倒,混凝土板一侧用铁块抵住。加载试验过程中采用静态数据采集系统,连接电脑记录施加的荷载值和钢板与混凝土板之间的错动量。

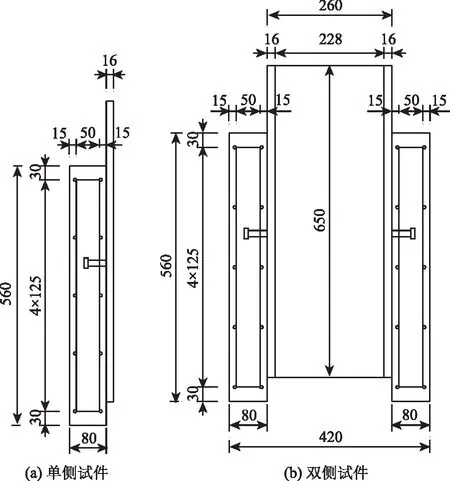

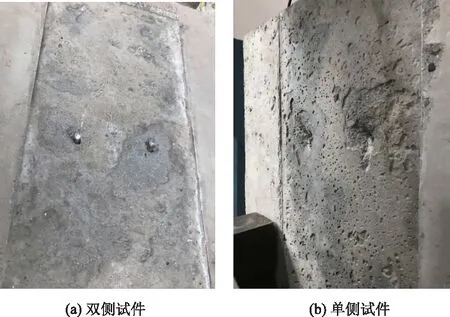

在静载试验过程中观察试验现象,单侧试件和双侧试件破坏过程的现象几乎一致。在试件前期试件没有明显的现象发生,随着荷载的增大钢板周围的少许混凝土剥落。在即将发生破坏时,能听到钢板与混凝土板相对错动的摩擦声。最后焊钉突然发生剪切破坏,并伴随着一声脆响。两组试件混凝土板处的破坏情况如图2所示,混凝土整体性完好,并无产生裂缝和变形,单侧推出试件的焊钉根部周围混凝土剥落更明显,分析原因是单侧试件钢板另一侧无约束,受偏心力作用焊钉有拔出趋势,外力作用下焊钉钉杆对焊钉周围的混凝土有较大撬动的力,导致焊钉周围混凝土破坏。焊钉破坏情况如下:双侧试件左侧两根焊钉剪切破坏,右侧混凝土板与钢板分离,焊钉发生颈缩但未断裂,如图3(a)所示;单侧试件两根焊钉均发生剪切破坏,如图3(b)所示。

图2 混凝土板破坏情况Fig.2 Damage of concrete slabs

图3 试件破坏情况Fig.3 Damage of specimens

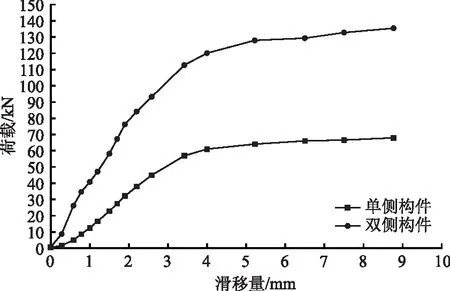

两组试件的荷载-滑移曲线如图4所示。对比焊钉抗剪承载力、最大滑移量和荷载-滑移曲线变化:(1)单侧试件极限荷载为67.9 kN,焊钉极限抗剪承载力为33.95 kN;双侧试件极限承载力为131.4 kN,焊钉极限抗剪承载力为32.85 kN。单侧试件的推出试验测出的焊钉极限抗剪承载力略大于双侧试件测出的结果,是因为双侧试件左侧两根焊钉达到极限承载力破坏而右侧未达到,最后试验得到的极限承载力小于理论试件极限承载力;(2)单侧试件钢板与混凝土板之间的最大滑移量为8.767 mm,双侧试件钢板与混凝土板之间的最大滑移量为8.704 mm,对于研究最大滑移量两者结果相差不到0.8%;(3)在荷载-滑移曲线弹性阶段双侧试件斜率是单侧试件的两倍,说明双侧试件的刚度是单侧试件的两倍,符合理论情况;(4)在前期荷载增大,试件相对滑移增大,随着滑移量的继续增大荷载逐渐减小,到后期滑移量增大而荷载几乎不变,单侧试件和双侧试件推出试验得出的荷载-位移曲线变化情况一致。由此得出结论:单侧试件可以用于研究静力荷载作用下焊钉的力学性能。

图4 单侧试件和双侧试件荷载-滑移曲线对比Fig.4 Load-slip curves of single-side specimen vs. double-side specimen

2 试件锈蚀及锈蚀率计算方法

焊钉锈蚀采用恒电流加速锈蚀方法,加速锈蚀装置如图5所示。在单侧推出试件混凝土板上设置锈蚀池,锈蚀池中为NaCl电解质溶液。外加一个直流电源,焊钉为阳极,电解质溶液中的铜丝为阴极。法拉第第一定律表示在电极界面上发生化学变化物质的质量与通入的电量成正比[16],故可通过调节回路中的电流控制焊钉锈蚀速度。焊钉锈蚀率为α时,通电时间计算公式为:

图5 恒电流加速锈蚀装置Fig.5 Device for constant current accelerated corrosion

(1)

式中,t为通电的时间;m为焊钉质量;α为焊钉预计锈蚀率;F为法拉第常数;M为铁相对原子质量;I为通过电极的电流量。栓钉材料为铁,相对原子质量M=56,通过滑动变阻器调整焊钉电流为3 mA,分别通电0,47和94 d。试件编号为T0,T10和T20,下角标0,10,20为预计锈蚀百分率。

在达到预计通电时间后,停止通电并拆除锈蚀池,将试件在自然条件下晾干后对试件进行静载破坏试验。静载破坏后将焊钉取出,用稀盐酸擦去焊钉表面铁锈,测量焊钉直径,用焊钉的面积损失率αs表示焊钉实际锈蚀率。

3 静力加载试验结果分析

3.1 单侧试件荷载-滑移曲线分析

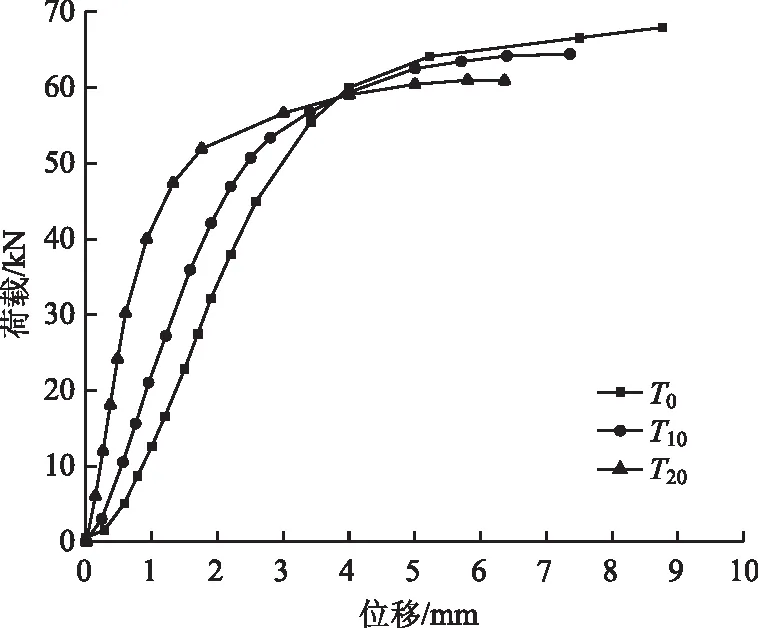

根据试验标准规程,在同一试验设备上获得不同锈蚀率3个试件的荷载-滑移曲线如图6所示。对比试验图6曲线结果可以看出:(1)3个试件荷载-滑移曲线的发展趋势一致,试验前期,荷载-滑移曲线基本呈线性发展;试验中期,随着荷载的继续增大相对滑移量快速增加;试验后期,荷载增长缓慢而滑移量增大,直到荷载达到最大值试件发生破坏。(2)焊钉锈蚀率越大,曲线线性阶段的斜率越大,说明随着锈蚀程度的增大焊钉前期受剪刚度增大;而锈蚀程度更大的焊钉曲线更早结束线性阶段,试件也更快发生破坏,说明随着锈蚀程度的增大焊钉屈服强度、抗剪强度都下降。可以看出锈蚀对焊钉强度和刚度都会产生很大的影响,这些影响会造成结构性能的退化和耐久性的降低。

图6 不同锈蚀率试件荷载-滑移曲线Fig.6 Load-slip curves of specimens with different corrosion rates

3.2 焊钉极限承载力比较

对于栓钉的抗剪承载力计算,通常以推出试验结果作为计算依据。而推出试验中试件的破坏形式分为3种:焊钉剪切破坏、混凝土受压破坏和焊缝破坏。其中焊缝破坏时无法充分焊钉抗剪承载力,故应当避免发生这种破坏。当混凝土强度较低时会发生混凝土受压破坏。

对于长径比大于等于4的焊钉,我国《钢结构设计规范》(GB50017—2003)给出了抗剪承载力公式:

Nv0=0.7ASγf,

(2)

式中,Nv0为焊钉抗剪承载力;AS为焊钉截面面积;γ为焊钉抗拉强度最小值与屈服强度之比,一般取为1.67;f为焊钉抗拉强度设计值。

一些学者根据推出试验结果提出未锈蚀焊钉极限承载力,出现焊钉剪切破坏时,应用较多的极限承载力计算公式[17]为:

Nv0=ASfu,

(3)

式中,fu为焊钉极限抗拉强度;其他字母含义同上。

丁敏等[18]建议试件发生焊钉剪切破坏时,焊钉抗剪承载力计算公式为:

(4)

式中,fy为焊钉屈服强度;Ec,Es为混凝土,焊钉弹性模量;fcu为混凝土抗压强度;其他字母含义同上。

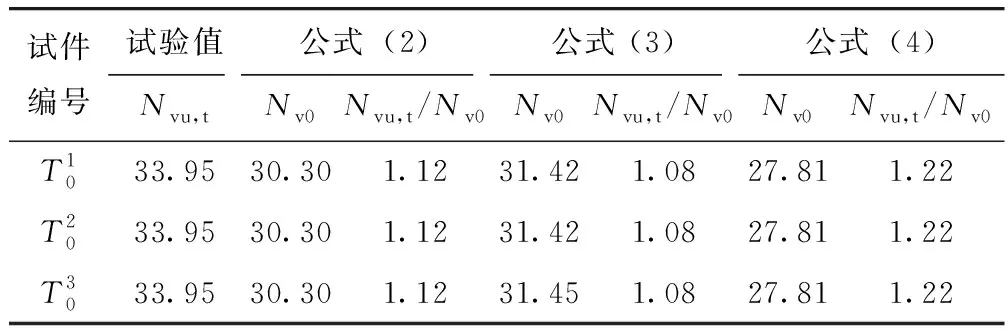

本次试验采用标号为C50的混凝土,混凝土强度较大,故试件均为焊钉剪切破坏。无锈蚀焊钉承载力试验结果以及与上述计算公式对比情况如表2所示。

表2 无锈蚀焊钉抗剪承载力计算结果对比Tab.2 Comparison of shear strength calculation results of non-corroded studs

对比表2中试验值和理论计算值发现试验值略大。研究单侧推出试件的焊钉承载力,对比公式计算结果发现,式(2)计算值相对保守,式(3)计算值更接近试验值,而式(4)计算值与试验值相差较大。故单侧推出试件研究焊钉承载力时,可以采用式(3)作为焊钉剪切破坏时的抗剪承载力计算式。

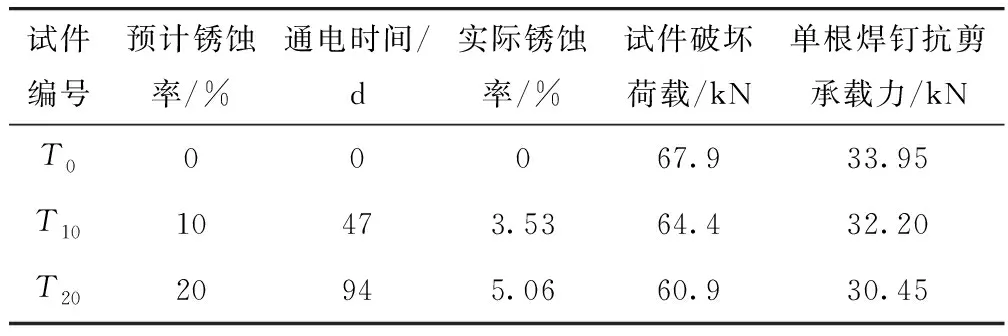

钢和混凝土复合结构中,焊钉作为连接件保证钢板和混凝土板结合为整体时,混凝土对焊钉起到包裹和固定作用。若焊钉发生锈蚀,不仅会减少焊钉截面有效面积从而直接降低焊钉极限抗剪承载力,而且会出现锈胀作用造成混凝土保护层产生胀裂,大大削弱混凝土对焊钉的包裹作用,间接影响焊钉极限抗剪承载力。焊钉实际锈蚀率和推出试验结果列于表3。

表3 锈蚀试件承载力试验结果Tab.3 Test result of bearing capacity of corroded specimens

从表3试验结果可以看出,锈蚀率越大焊钉抗剪承载力会有明显的下降:锈蚀程度达到3.53%时焊钉极限承载力下降5.15%,锈蚀程度达到5.06%时焊钉极限承载力下降10.3%。随着焊钉的锈蚀,焊钉承载力以更快的速度下降,焊钉锈蚀应当引起重视。

参考匡亚川等[19]提出的计算式,假设锈蚀焊钉抗剪承载力计算式为

Nvu=F(αs)Nv0,

(5)

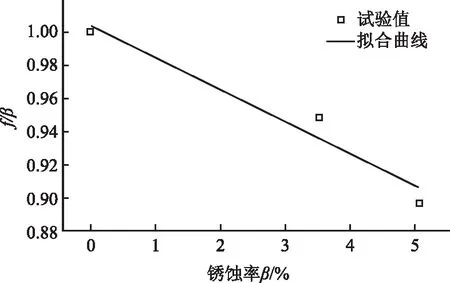

式中,Nvu为锈蚀焊钉抗剪承载力;Nv0为焊钉初始抗剪承载力;F(αs)为含锈蚀率αs的函数。图7为拟合得到的曲线,F(αs)=e0.003 792-0.020 12αs。

图7 F(αs)拟合曲线Fig.7 Fitting curve of F(αs)

提出锈蚀后焊钉的抗剪承载力计算公式为:

Nvu=e0.003 792-0.020 12αsNv0=e0.003 792-0.020 12αsASfu,

(6)

式中,Nvu为锈蚀焊钉抗剪承载力;αs为焊钉实际锈蚀率;AS为焊钉钉杆截面面积;fu为焊钉极限抗拉强度。

4 结论

本研究对比推出试件的单侧试件和双侧试件静力加载试验结果,证明单侧试件可用于研究焊钉力学性能和变形,而后采用单侧推出试件研究焊钉锈蚀率对其力学性能和荷载滑移曲线的影响,得到的主要结论为:

(1)单侧试件得出的单根焊钉抗剪承载力略大于双侧试件结果,是因为双侧试件的4根焊钉并未全部达到极限破坏强度;双侧试件试验得到的相对滑移量和焊钉初期刚度是单侧试件的两倍;两种试件的荷载-滑移曲线变化情况一致。单侧试件可用于研究焊钉力学性能和变形情况。

(2)随着锈蚀程度的增大,焊钉变形量、屈服强度和极限抗剪承载力都减小,这些影响会造成结构性能的退化和耐久性的降低。因此在腐蚀介质较多的沿海地区应当注意加强焊钉的锈蚀问题,或者在设计时适当增大安全系数以确保结构性能和耐久性。

(3)焊钉极限承载力降低速率大于锈蚀增大速率。试验结果表明,锈蚀程度达到3.53%时焊钉极限承载力减小5.15%,锈蚀程度达到5.06%时焊钉极限承载力减小10.3%,即焊锈蚀程度提高43.34%时钉极限承载力降低100%,形成锈蚀焊钉抗剪承载力建议计算公式。