焦化厂循环氨水余热利用技术的研究

2023-11-15高建雷

高建雷

(山西焦化集团有限公司,山西 洪洞 041600)

0 引言

在炼焦过程中,焦炉产生的荒煤气温度高达650~750 ℃,通过上升管换热器后温度依然达到了550~600 ℃,在桥管和集气管内,用循环氨水喷洒冷却至80~82 ℃,循环氨水温度高达75 ℃,具有较高的显热。为保证氨水冷却煤气过程中蒸发的推动力,桥管处喷洒氨水的温度一般高于70 ℃即可,可利用热量较大。在焦化产生过程中,各种介质需要频繁升降温,需要低温水为换热介质,目前工业用制冷机多为燃气和蒸汽作为动力,制取生产所需的低温水,不仅能耗高、运行不经济,且产生的废气和废水还会造成环境污染。

循环氨水余热制冷机是通过利用循环氨水作为热源驱动代替煤气、蒸汽等热源,为新技术、新工艺。目前山西焦化已建成投入使用,以前使用的蒸汽型制冷机组和燃气型制冷机组均改为补充使用,平时均以氨水余热制冷机组为主要制冷设备,项目节能降耗效果显著,预计每产生热值100 万kcal/Nm3,节约1.1 t饱和蒸汽或170 m3焦炉煤气。如何充分利用系统余热,降低能源消耗,减少环境污染都将是发展的趋势。

1 制冷系统改造方案

1.1 方案设计原则

此方案设计的氨水余热利用制冷系统,将循环氨水泵出口1 150 m3/h、75 ℃的热氨水送入氨水余热制冷机组进行热量回收,出氨水余热制冷机组的氨水温度降低至67 ℃后送至炼焦车间对荒煤气喷洒降温。制取的低温水直接并入化产车间制冷水管网送至各用点使用。新建的氨水余热利用制冷系统节省焦炉煤气的消耗量,实现节能降耗,达到降低生产运行成本的目的。氨水余热利用制冷项目属行业成熟工艺。按现有氨水的余热利用率计算可制取760 kcal/h 冷量的制冷水,设置2 台380 kW 的氨水制冷机组,这样运行方式更为灵活。

1.2 系统整体方案

氨水循环系统:氨水余热制冷机组系统拟修建在化产车间冷却塔旁空地。通过在原循环氨水泵出口管DN500 的管道上,采用带压开孔的方式,将75 ℃的热氨水引至氨水余热制冷机组进行余热利用。回收热量后的氨水温度降低至67 ℃,再送至炼焦车间对荒煤气进行喷洒降温,既实现了氨水余热利用,又使喷洒的氨水温度降低,提高了荒煤气冷却效果。冷却后的高温氨水经过机械化澄清槽净化处理后,再通过循环氨水泵输送至本机组进行余热利用,持续循环。

制冷水循环系统:在化产车间使用后的制冷水通过管道输送至本制冷机组,通过制冷机换热,将23 ℃的冷却水冷却至16 ℃,再输送到制冷水主管道,供化产车间初冷、预冷、提盐、终冷、风机用水使用。各点使用后温升的冷却水再通过管路输送至制冷系统制冷降温,如此循环。环境温度发生变化时,各温度亦有少量变化。

1.3 工艺流程

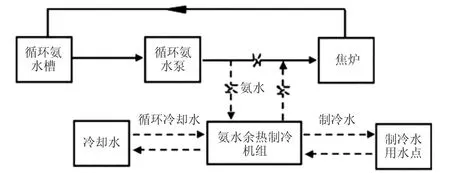

工艺流程简图如图1 所示。

图1 工艺流程图

1.4 运行方式

本制冷机组与原燃气机组并联运行,互不影响。以氨水余热制冷机组运行为主,燃气机组运行为辅。当环境温度变化、循环氨水温度降低、制冷水用量发生较大变化,余热机组不能满足制冷水水温要求时,根据制冷水水温,选择性开启原燃气机组。理论上夏季高温天气时,“余热机组+2 台燃气机组”运行模式,即可满足现有条件下的化产车间用水。

2 设计的优化措施

1)对厂区所有的氨水管道进行保温,减少氨水流动过程中不必要的热量损失,以保证进入上升管喷洒前氨水温度大于63℃。调试过程中密切跟踪记录循环氨水在桥管处的喷洒温度、喷洒压力和荒煤气降温后的温度,对荒煤气的冷却效果进行实时跟踪分析。

2)为了保证出余热利用系统的循环氨水的喷洒效果,新增3 台氨水泵,新增氨水泵仅用于克服新增加的余热利用系统内的系统阻力(流量为700 m3/h/台),保证氨水的喷洒压力较改造前(改造前进桥管循环氨水主管处压力0.35 MPa)增加0.03~0.05 MPa,从而保证循环氨水在桥管处的雾化效果,喷洒的循环氨水量不变的情况下保证荒煤气降温效果,避免由于循环氨水温度降低后导致循环氨水在桥管处的喷洒不均匀后与荒煤气接触不充分,导致荒煤气温度升高。

3)氨水进氨水余热制冷机前需设置自清洗过滤器,处理的氨水流量为1 400 t/h,自清洗过滤器壳体采用304 不锈钢,滤网采用钛钢。自清洗过滤器后氨水中焦油含量小于100mg/L,同时保证去除95%以上的大于200 μm 的颗粒。防止氨水中杂质进行制冷机组,进而影响余热制冷机的换热效率。

4)为防止制冷机组中各水路管道出现腐蚀穿孔等问题,且必须保证制冷机组内的换热效率,冷却水换热管采用材质为钛材光管,厚度为0.7 mm。冷水换热管为316L 不锈钢材质的光管,厚度为0.8 mm。制冷机与氨水系统接触的换热管为钛材光管,厚度为0.7 mm。溶液热交换器考虑溶液流通阻力小,流道宽,不易使主机内部溶液结晶的溶液热交换器形式,且换热效率满足氨水余热制冷机对热量的需求。

5)在单台制冷机循环氨水管进出口和氨水余热制冷机组氨水总管进出口均安装电动阀门,通过程序设定,将氨水余热制冷机组旁通阀设置为故障状态下立即全开,氨水余热制冷机组进出口阀门设置为故障状态下立即全关,实现在机组故障时自动快速切换,保证高温荒煤气冷却用循环氨水的供应不受氨水制冷机组系统故障而中断。

3 效果验证

1)本项目余热利用制冷系统每小时可以产生制冷量为760 万kcal,现有燃气型制冷机的COP 制冷效率为1.354,焦炉煤气燃烧效率为94%,焦炉煤气热值按4 100 kcal/Nm3计,余热制冷机投用后每小时可节约焦炉煤气1 456.4 Nm3。

2)桥管处喷洒冷却后荒煤气冷却温度由82 ℃下降至80 ℃,冷却效果良好。

3)自清洗过滤器后焦油含量降至38 mg/L,200 μm以上的颗粒检测不出,换热效率未受影响。完全替代原4 台350 万kcal/h 直燃型溴化锂吸收式制冷机组,制冷效率高。

4 结语

该项目已在我厂连续运行1 a 以上,针对循环氨水特性、焦化生产工艺,通过优化循环氨水工艺,采用管道保温、增加氨水泵和制冷机前增加自清洗过滤器等措施保证高温荒煤气的冷却效果。通过优化吸收器中的溶液和蒸发器中的冷剂水喷淋方式及选择管壳式换热器作为溶液热交换器,提升制冷机组的换热效率和抗堵性,保证了制冷机组的正常运行,制冷量达到设计值,且焦炉没有因循环氨水温度降低引起高温荒煤气冷却效果变差和集气管堵塞问题。该项目属于节能降耗技术,充分利用系统余热,减少煤气等能源消耗。