利用铝土尾矿泥制备充填材料实验研究

2023-11-15董小娟

董小娟

(1.河北煤炭科学研究院有限公司,河北 邢台 054000;2.国家能源充填采煤技术重点实验室,河北 邢台 054000)

0 引 言

煤矿开采后实施充填技术,不仅能有效控制地表的沉陷,还能有效的保持地形地貌和地面建筑物基本形状,保证地下水资源不受破坏,从而提高资源的回收率。尤其是在“三下一上”采煤地段下,充填开采技术尤为重要。充填开采技术在煤矿中的应用,降低了发生矿井灾害的可能性,为矿井带来了良好的社会效益和和环保效益。我国目前充填开采方法有很多,有矸石充填、膏体充填、高水充填等方法。本文基于膏体充填的充填方式,利用工业固废铝土矿尾泥和煤矸石、水泥、粉煤灰等充填材料进行不同配比的正交试验,研究抗折强度和抗压强度的变化规律。

我国铝土矿资源较为丰富,一个年产50 万t精矿的选矿厂要产出近13 万t 的尾矿。由于尾矿粘性低,遇雨水便成稀泥,堆放困难,同时占用大片土地,造成环境污染。尾矿的再利用已是铝工业发展和资源循环利用的关键。目前,国内外对铝土矿选矿尾矿资源循环利用开展了一系列的研究,提出了一些有效的利用途径,主要包括生产建筑材料、生产化工产品、井下充填材料、提取尾矿中的有价组分以及作为塑料填料。其中,将铝土矿尾矿经过一定的加工处理用作煤矿开采的充填材料,能够提高尾矿的附加值,具有较好的经济和社会效益。该实验所用原料为铝土矿选矿尾矿,属二次资源的开发利用,生产成本低,产品附加值高,为铝土矿选矿尾矿的处理和综合利用提供了良好的途径。

1 实验材料

1.1 原材料种类

该实验以实现铝土选矿尾矿泥的综合利用为目的,开展的一系列实验研究,铝土尾矿泥是铝土矿选矿后的尾矿泥经压缩浓密后形成的黄色块状工业固体废弃物。研究发现,铝土尾泥为惰性材料,胶结性较差,粘性较大,经浓密机脱水后仍含有较高水分,在水中不易水解分散,直接使用时不易搅拌均匀。

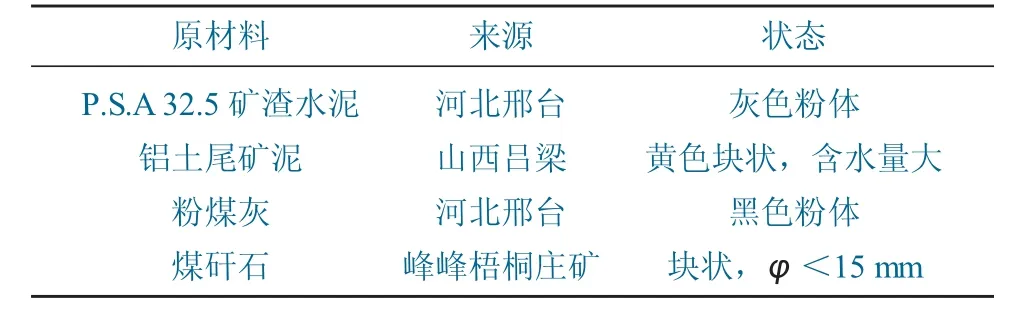

实验以膏体充填材料为基础,主要原材料见表1。

表1 主要原材料及来源Table 1 Main rawmaterials and sources

1.2 原材料制备分析

取铝土尾矿泥,将大块破碎为<50 mm 的小块后,置于烘干箱中烘干脱水,脱水过程中不断将块状尾泥破碎,直至完全脱水,并测得其原始水分含量;尾泥放至常温后经破碎粉磨,制成粉体试样备用,并用80μm 方孔水筛测得尾泥细度;最后通过化学分析的方法测得尾泥的主要矿物组成等,主要实验结果见表2。

表2 铝土尾矿主要矿物组成及水分、细度Table 2 Main mineral composition,moisture and fineness of bauxite tailings

其他原材料经破碎加工后进行烘干,待烘干完成后放至常温备用。

2 实验方法

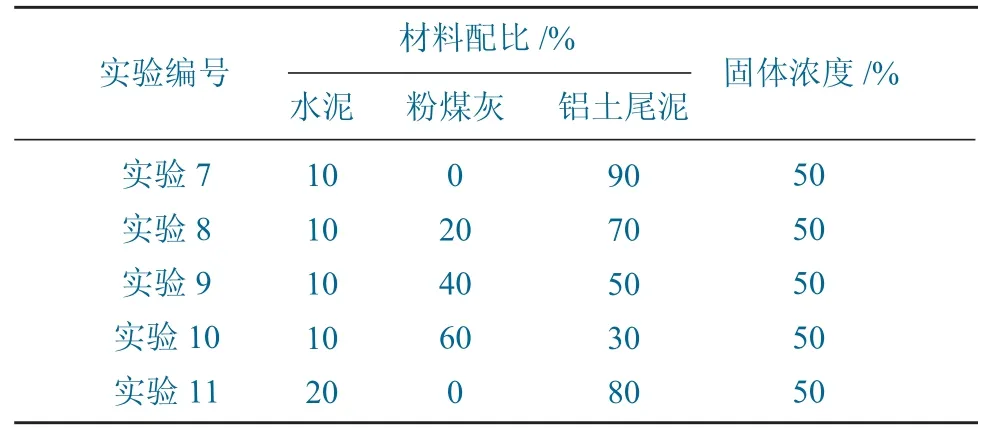

铝土尾矿泥为惰性混合材,在膏体充填材料中的作用与粉煤灰类似,可作为细骨料,降低部分水泥用量,增加浆液流动性与可泵性,因此在实验中主要通过替代粉煤灰制备膏体充填材料,实现其综合利用。配比实验方案见表3。其中固体质量浓度是以膏体充填材料浆液浓度及流动性能基本相同,且实验具有一定的可对比性的条件下,根据实验实际情况最终确定。

表3 膏体充填材料配比实验方案Table 3 Experimental scheme of paste filling material ratio

为进一步了解铝土尾矿泥和粉煤灰对水泥胶结性能的影响,另进行了相关浆体强度实验,配比实验方案见表4。

表4 浆体材料配比实验方案Table 4 Experimental scheme of slurry material ratio

在室温22±2 ℃,水温23.5 ℃的实验环境下,根据上述实验配比方案,将准备好的各种原材料分别加水搅拌均匀,制成相应的膏体及浆体充填材料,再倒入40 mm×40 mm×160 mm 的三联试模中,静置6 h 后刮平,将试模放入湿度≥90%、温度20±1 ℃的恒温恒湿养护箱中养护成型,从倒入试模后24 h 对实验1~ 6 进行脱模,将试块放入23±2 ℃的水中进行养护,72 h 对实验7~11 进行脱模,将试块放入23±2 ℃的水中进行养护,待养护至相应龄期后检测试块强度、密度等参数。

3 研究结果与分析

3.1 膏体实验数据分析

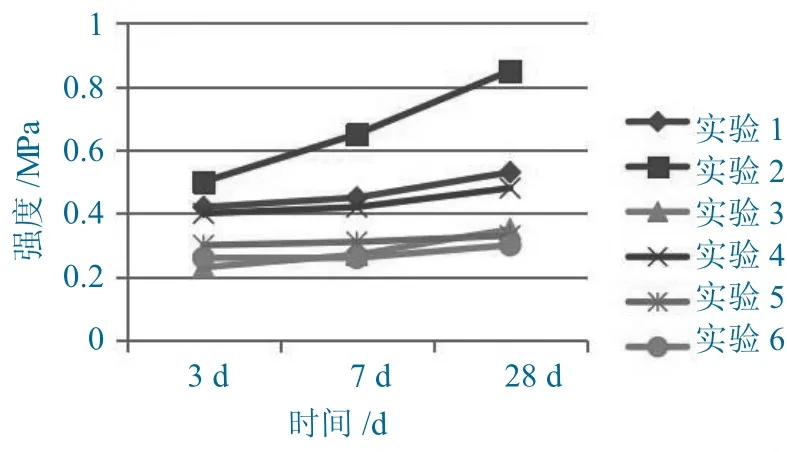

按照上述配比实验方案,分别测得膏体充填材料实验1~6 的试块密度,不同龄期试块的抗折强度、单轴抗压强度如图1、图2 所示。

图1 不同组分不同期龄的抗折强度Fig.1 Flexural strength of different components at different ages

根据实验1 和实验2 结果可知,同等矸石与水泥掺加量的条件下,在膏体充填材料中加入铝土尾泥的强度均高于加入粉煤灰的膏体材料固结体强度。3 d 的抗压强度增加33%,抗折强度增加19%。7 d 的抗压强度增加36%,抗折强度增加44%。28 d 抗压强度增加量高达62.5%,抗折强度增加量达到60%。

通过实验2、4、6 得出结论,浆体加入水泥量一定时,在不同矸石掺加量的条件下,不论掺加粉煤灰或铝土尾泥,随着煤矸石掺加量的减少,混合材料掺加量增大,充填浆液达到相对一致流动性能时所需水量不断增加,导致浆液固体浓度不断减小,同时充填固结体强度也明显降低。

3.2 浆体实验数据分析

分别测得浆体材料实验7~11 的试块密度,不同龄期试块的抗折强度、单轴抗压强度见表5。

根据表5 实验结果可知,在水泥掺加量均为10%时,随着铝土尾泥掺加量的减少,粉煤灰掺加量的增加,泥浆凝结体抗折及抗压强度均出现增长,说明粉煤灰与水泥的后期水化反应效果优于铝土尾泥,同时随着粉煤灰掺加量的增加,固结体密度不断降低,说明铝土尾泥的绝对密度高于粉煤灰;当在铝土尾泥中增加水泥用量从10%增加至20%时,泥浆凝结体强度明显增强。

4 结 论

(1)铝土尾泥为惰性材料,粘性较大,但胶结性较差,在膏体充填或其它注浆材料中无法替代水泥作为胶结材料。

(2)在不掺加矸石的浆体材料实验中观察发现,材料固结体强度较低时,在水养过程中固结体试块在水中出现溃散,当强度增加后,固结体溃散现象减轻。

(3)在相同实验条件下,采用铝土尾泥替代粉煤灰制备膏体充填材料时,与粉煤灰相比,铝土尾泥材料固结体凝固时间短、强度高,物理性能稳定,可完全或部分替代粉煤灰作为膏体充填材料中的细骨料混合材。