浅谈往复柱塞泵转套式配流系统结构设计优化

2023-11-15贾磊

贾磊

(中海石油(中国)有限公司海南分公司,海南 海口 570300)

传统往复式发动机柱塞泵的配流方法采用了单向阀门或电磁控制阀,其构造松散,容量大,但噪音高,节流风险高,且需要专业的维护与管理,同时能源消耗大,运行成本高。此外,容量效率低易受运行时间的干扰,难以实现高频、快速、大流量的配流。采用往复式柱塞泵的旋套型配流技术,解决了以往的气阀式配流方法的弊端,使活塞的往复运动和旋转套的单向运动相结合,从而实现了活塞的版套与旋套之间的双向运行,进而实现了装置的可维护性、扩展性和复用度。所以,针对往复柱塞泵旋套型配流系统结构的改善,是非常需要的。

1 往复柱塞泵结构与工作原理

1.1 活塞式活塞泵的工作原理

当活塞速度上升时,油泵里的燃油被挤压,油泵的气压也上升;这样,在相同速度下,各个位置的活塞油压就会有不同,所以也就形成了不同的压力。当油泵中的外压力高于油管的内压力时,单向阀启动,油就会注入管道内。往复式柱塞泵由插柱-密封系统副、配流机构及其传动机构等组成,其作用原理是利用鞲鞴在油泵内的来回运动,在密封系统和活塞顶之间构成了一种动态的工作容积,利用该机制可实现鞲鞴往复运动,当柱塞泵工作容积增大后,油泵的扬程也将改变,从而产生大气压力差,将泵腔和吸油室相连,当柱塞泵的工作容量减小后,将油泵和排油室相连,由此完成由吸油腔向排油腔的流体动力。

1.2 柱塞泵的传动模式

传统的往复式柱塞泵多是单向阀的,其驱动形式多种多样,根据其驱动形式和功率可划分为:四类:凸轮机构往复柱塞泵、曲柄连杆往复柱塞泵、液压往复柱塞泵和直线马达往复柱塞泵。该泵采用一种由弹簧耦合装置与电动机相连接的方法,由离合器带动齿轮、曲轴(或偏心齿轮)、连杆等进行驱动,使滑块沿直线方向移动。由于其体积小,流通能力强,可靠性高,在出口、煤矿、化工、轻工、机床等领域得到了广泛的应用。

(1)复式柱塞泵的凸轮传动。随着活塞的上升,油泵中的燃料受到挤压,泵内部的压力也随之增加;在油泵内部的压力大于油管的内部压力时,单向阀开启,燃料进入管道。活塞的往复运动是由活塞泵的动力端上的偏心凸轮机构驱动的。实现了进、出、出口单向阀的切换、活塞的往复运动。

(2)曲柄连杆机构往复柱塞泵。曲柄连杆式往复式泵是以马达或内燃机为原动机,它的转动是通过在活塞(柱塞)杆与原动机之间的一个曲柄连杆机构而实现的。利用活塞的往复运动和单向阀的配流,实现了抽油、排油的工艺,从而实现了液压能量的输出。在这种情况下,水泵并联后,系统的总体经济性会降低,但是对系统的性能有很大的影响。

(3)液压驱动往复柱塞泵。为了满足深井及地下动力钻具的需求,该厂技术人员在不断优化工艺设计,并通过多次试验,创造性地提出了“现场分水法”的工艺技术。根据工作压力和工作要求,应选择各种类型的真空泵。只有在工作压力和工作需求下,才能选用各种型号的真空泵。20 世纪90 年代初,研制了一种液压驱动的往复活塞泵。目前,采用液压传动的往复泵有:单缸双作用往复泵,双缸单动往复泵,双缸双动往复泵,三缸单动往复泵,四缸单动往复泵等。

(4)直线电机往复柱塞泵。直线马达往复式活塞泵省去了曲轴连杆和十字头等零件,将直线马达与往复泵液力端柱塞杆连接,简化了动力传递环节,极大地简化了往复泵的结构,实现了往复活塞泵的运动方式。另外,本系统能极大地分离牵引电源和牵引电源,使其与牵引电源不受干扰。

1.3 往复式柱塞泵的分配模式

往复式发动机柱塞泵的配流系统中,一般使用阀门配流。因为单向阀的气体泄漏量小,密封性较好,启闭时相对安全,对污染气体也不敏感,且水压损失较小,加上操纵方法也相对简单、独立,所以在往复式的柱塞泵中普遍采用单向阀配流。但由于其构造的差异,单向阀的类型通常包括球阀、板阀和锥阀这三种球阀,球体一般采用的钢珠以及其他高强度、热耐磨材料所制成的球体。不过,当球阀的开闭运动时,由于其压力比很大,并且运动的惯性也更大,从而导致阀门的启闭动作形成了滞后,尤其是在高速运动中,如活塞式活塞泵的滞后情况就尤为突出。而平板阀门则由于其重量轻、转动惯量小、比较方便使用,可通过与阀门的环形表面不接触的方法实现完全封闭。

2 配流口与减振槽结构参数优化

2.1 配流口与减振槽对配流的影响分析

通过CFD 方法对系统内的空气流场特征进行模拟研究后发现,在吸油期与排油期转换过程瞬间容易产生倒灌或闭死状态,造成容积利用率下降及压力超调量,高压超调会导致系统在工作中产生噪声和干扰,系统自身与工作环境也可能产生损害。一旦配流口位置调整恰当,在插杆的下行过程中或配流口与出油腔刚好对接时,泵腔内的气压上升或与出油腔气压一致时,可有效防止上述情况。减振槽还能有效防止配流系统在实际运行中产生的高压过调现象,当配流系统需要实现高低压切换时,由于减振槽的配流口较早地与进、出油腔对接,因此,如果泵腔中的油液压与进、出油腔中的油液的压力差过高时,应采用减振槽转换方式,以稳定泵腔的进、出油腔相对接,因此如果泵腔中的油液压与进、出油腔中的油液的压差过大,则可以采用向减振槽的过渡方式,以平衡泵腔中和进、出油腔之间的电压差值,起到了减小电压差过调的作用。所以,减振槽的结构尺寸将成为设计研究的重要尺寸。本研究将选用三角形减振槽转套,对配流口的减振槽设计参数进行调整。

2.2 从可燃性角度对凝析油进行产品优化

由于活塞的往复移动,进气门开启,排气气门也会闭合。在这种情况下,该介质仅作用在柱塞头部的末端(柱塞的末端是潮湿的部分),而不会对密封起到作用。因此,进口压力大,不会对填料的使用寿命产生任何影响。

(1)入口压力为高压,对柱塞泵运行没有影响。描述:①FMC 柱塞泵的液压端采用全锻压结构,其输出压力通常为1.5 倍。因此,若泵的进口压力是高电压(2250 ~8250kPaG),则不会对柱塞泵的液压端空腔产生任何影响。由于出口的压力始终比进口的压力大,因此,在泵转动的时候,必然会有一个力,沿着轴心,并指向入口。②目前,在做抽水撬的总体设计时,都是采用进口和出口两种相同的压力。因此,在进口压力较高的情况下,FMC 柱塞泵不会受到影响。其次,泵送填料的定位、改善方法等尚需深入探讨。

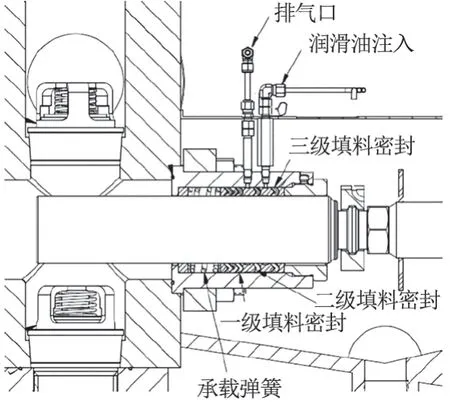

(2)采用高压进口,不会影响填料的使用寿命。介绍:对于易挥发、轻质的凝析油,FMC 柱塞泵液力端填料密封采用了一种防止汽化零泄漏的填料箱结构,可将进口压力降至要求的出口压力,并根据介质自身的能源,自动维持在一个稳定的阀上。在高压条件下,密封的根部发生了很大的变形,而在同样的压力下,特殊密封的根部更宽,压缩变形更少,不容易从活塞杆中挤出来。详情见图1。

图1 FMC 柱塞泵防蒸发零泄漏填料盒设计

该系统由注油器、填料密封、预压弹簧等组成。喷油机将喷油嘴中的润滑油注入填料盒中,在活塞和填料间形成一层油膜,活塞往复移动时,润滑油会在活塞和填料上进行润滑,从而避免活塞和填料间的干燥摩擦,从而有效地延长活塞和填料的使用寿命。润滑油的科学合理利用,能有效地保护机器,延长机器的使用寿命,提高机器的工作效率,降低燃油、物料的消耗量,降低装置的废气污染。

(3)往复式泵在凝析油中的应用。介绍:由于凝析油介质质量轻、黏度轻、挥发性好、易燃性好,因此对液体压力端的材料及密封性能有很高的要求。

FMC 柱塞泵是一种适用于凝析油介质的新型泵,其结构特点是:①液力端腔体整体锻造,选用双相不锈钢材质。液压端空腔采用双相不锈钢材料,可承受30 MPa工作压力,而液压端无裂纹。双相不锈钢的力学性能优于一般的不锈钢,而对易燃介质如凝析油,则可以选择较轻的材质,在此条件下,可采用增大壁厚的方法来提高其强度。与传统的分离式液压端相比,整体锻造的液压端降低了许多潜在的泄漏点,增加了现场的安全。②防蒸发零泄漏填料盒设计+收集处理系统。该系统由注油器、填料密封和预压弹簧组成,详细情况参见图2。油器将注油器的油罐中的润滑油注入填料盒中,在活塞和填料间形成一层油膜,活塞往复移动时,润滑油会在活塞和填料之间产生润滑,从而避免活塞和填料间的干燥摩擦,从而减少活塞冲程裕度。当活塞杆返回时,所排出的油膜可以被抽回到系统中,以维持系统的动态平衡,避免了反压力的发生。经过长期使用,如果密封垫磨损而受损,那么泄漏的介质和润滑油混合后,可以从出油孔口统一接到集尘箱中进行处理,从而不会对设备的现场环境造成污染。该收集系统装有压力表、压力开关,在密封垫磨损的情况下,压力降低,导致液温、液面温度迅速降低,从而导致物料的低温损坏。

图2 收集处理系统

3 优化效果

由于活塞的往复运动,压强也随之降低,而在冲击系的作用下,液体的压力也会逐渐减小,直至与反压相当。进气门开启,排气气门闭合。在这种情况下,该介质仅作用在柱塞头部的末端(柱塞的末端是潮湿的部分),而不会对密封起到作用。因此,进口压力大,不会对填料的使用寿命产生任何影响。在由吸油阶段到排油阶段,系统的最大瞬时流量增大,从排油阶段到吸油阶段的最大瞬间倒灌量减少,系统的排油能力也有所改善。通过对阻尼器和分流口的尺寸进行优化,改善了出口的流场特性,并改善了系统的容量利用率。为了充分利用潜油柱塞泵的优势,提高其生产效率,必须对其进行自动控制,并对其进行优化。

4 结语

总的来说,往复式的柱塞泵与转套式配流机构是一个全新的柱塞泵系统,它结构紧凑,节流小,没有滞后。因此,本文重点介绍了往复式活塞油泵的基本构造,并简要地阐述了它的运行基本原理与技术,同时介绍了其在工程设计中的实际运用。为更加深入认识往复式柱塞泵转套的结构设计、磨损特征、空化功能及其各部分对流体参数影响的作用等方面奠定了技术基础。但是,这方面的工作还处在初级阶段,还有不少方面有待深入研究。