底抽巷穿层钻孔阵列式水力造穴技术研究与工程应用

2023-11-15赵锦刚

赵锦刚,刘 垒

(1.潞安化工集团 能源事业部,山西 长治 046204;2.潞安化工集团 李村煤矿,山西 长治 046600)

目前,煤炭在我国能源消费的比重之中占比接近60%,远高于世界的平均水平。我国的煤炭工业发展十分迅速,但煤炭在安全生产上存在着隐患,我国的煤矿灾害仍然十分严重,其中瓦斯灾害尤为严重。瓦斯是危害煤矿安全高效生产的重要影响因素之一,防治瓦斯灾害、保障煤矿安全生产,是我国煤炭生产面临的首要和迫切的任务。对于瓦斯矿井,需要对瓦斯进行抽采之后才能进行采掘工作。高瓦斯应力、低渗透率、高地应力、高瓦斯含量是我国煤层的主要特征,由于复杂的地质运动影响,我国煤层的透气性普遍低于世界其他产煤国家,属于低透气性煤层。在高瓦斯、低透气煤层中,使用常规钻孔抽采瓦斯综合施工成本高、抽采达标时间长,不能有效保障生产的合理衔接,因此提高煤层的透气性是解决高瓦斯低透气煤层瓦斯灾害防治的根本措施[1-2]。对于没有保护层开采条件的煤层,增透方式主要包括气相和液相两类,相比来说,液相更优。其中,“穿层钻孔+水力造穴增透”是一种较为有效的增透方法[3-5]。水力造穴技术实际以高压水作为破煤介质,通过钻孔对孔周煤层进行分段冲孔、破碎煤体、扩大孔径,进而在钻孔上形成若干以钻孔为中心的隔段洞穴,从而释放钻孔周围应力及瓦斯压力,提高煤层透气性、促进瓦斯抽采效率[6-8]。

1 工程技术研发背景

李村煤矿开采的三采区3 号煤层,具有透气性差(0.000 206 m3/(MPa2·d))、坚固性系数小(0.3~0.6)、瓦斯含量高(6~14 m3/t)、吸附性强等特点。常规未卸压瓦斯抽采,存在钻孔抽采流量低、衰减快、综合施工成本高、区域抽采达标时间长等难题。为确保三采区的掘进安全,优化改进后实施“以岩保煤”方案,开拓西翼2 号回风大巷及西翼进风大巷2 条底板岩巷,采用“穿层钻孔+水力造穴”模式治理待掘煤巷区域瓦斯。现场工程实践显示,传统水力造穴技术难以实现安全、经济、高效造穴。为了解决这一问题,研发了阵列式水力造穴技术和装置,并开展了工程应用。

2 传统水力造穴技术的局限性分析

2.1 “一打一造”工艺的局限性分析

“一打一造”工艺包括2 台钻机和1 套水力造穴设备,每组穿层预抽钻孔分两步施工:第一步由一台钻机按设计施工穿层钻孔;第二步由另一台水力造穴钻机按照设计对已施工完毕的穿层钻孔进行水力造穴。为确保抽掘平衡,需每天完成1 组穿层钻孔工程施工、并网带抽,如图1 所示。

李村煤矿工程实践显示,第一步钻孔施工工程可以按时完成,但第二步水力造穴只能完成计划的50%~70%(以西翼进风大巷穿层钻孔为例,共施工钻孔54 组486 个,仅封孔并网46 组414 个钻孔,剩余8组72 个钻孔因未能完成水力造穴无法实现及时带抽)。因此,传统“一打一造”水力造穴工艺效率低下,严重制约区域瓦斯抽采,不能高效造穴。

2.2 “一打两造”工艺的局限性分析

“一打两造”工艺包括3 台钻机和2 套水力造穴设备,与“一打一造”相比,造穴速度可衔接上打钻速度;但由于巷道空间小、设备多,造成巷道内设备过于拥挤,严重影响通风及行人,且区域施工人员过多,风、水、电等使用过于集中,系统安全得不到保障。因此,“一打两造”水力造穴工艺的安全性和经济性有待提升。

3 阵列式水力造穴技术研发

3.1 工作原理

阵列式水力造穴方法是在传统“一打一造”水力造穴工艺基础上,增加造穴射流孔个数,将传统“一孔多穴多次造”优化为“一孔多穴同时造”,减少中间环节,缩短造穴时间,提高造穴效率。

3.2 设备配套改造

为保障阵列式水力造穴工艺的实施,需要对设备进行改进。

(1)造穴设备改进。

在试验初期,设计使用造穴水刀短接,该水刀短接设计长度150 mm,每个造穴短接对应设计1个造穴射流孔。但造穴水刀短接硬度不够,且单个设备长度较短,在钻孔内受钻进扭力影响,反复使用后水刀短接磨损变形严重。

后期,试验使用三棱高压钻杆加工水刀,钻杆水刀各部分受力均匀不易磨损变形,并且具有加工成本低、成型快、工艺简单的特点,如图2 所示。

图2 阵列式水力造穴钻杆Fig.2 Array hydraulic cavitation drill pipe

(2)履带式高压清水泵改进。

为适应多射流孔的水量要求,对履带式高压清水泵进行了改进。一是增加1 个进水口,将水箱进水口由原来的1 个φ25 mm 进水口增加为2 个;二是增大水箱容量,将水箱容量由原先的800 L 增加为1 200 L;三是提高密封效果,对泵内部高压密封结构进行优化,全部使用耐高压精度密封圈,保证大流量条件下清水泵压力大于18 MPa。

(3)集煤斗改进。

原有的集煤斗利用接换钻杆的时间进行清煤,为适应阵列式水力造穴要求,在原有集煤斗的基础上增加了临时储煤仓,实现了不停机清煤。

3.3 施工流程

(1)造穴设备安装。钻孔施工完毕并退钻后,安装造穴设备;钻孔内煤孔长度小于7 m 时,安装1 个高低压转换水刀和1 根水力造穴钻杆,射流孔间距为3 m;钻孔内煤孔长度大于7 m 时,安装1个高低压转换水刀和2 根水力造穴钻杆,分别安装在煤孔2、5、7 m 处。

(2)高压造穴。根据煤孔长度调整钻杆射流孔位置,履带式高压水泵站水压提升至12~ 18 MPa,利用高低压转换水刀切换至造穴状态进行水力造穴作业,在造穴时不断的来回进退钻杆,保证射流孔对全煤段进行水力造穴。

(3)煤水分离。利用振动筛固液分离装置对煤水进行分离,煤进入储煤斗进行储煤计量,满1 t后进行清煤作业,清煤期间由临时储煤仓进行储煤。

4 工程应用

在李村煤矿西翼进风大巷采用阵列式水力造穴技术,开展了水力造穴与瓦斯抽采工程应用,效果分析如下。

4.1 造穴效率分析

阵列式水力造穴工艺将造穴环节由15 个减少至4 个,全天完成水力造穴钻孔数量由6~9 个提升至15~22 个,水力造穴施工效率提升了约1.5 倍。

4.2 抽采效果分析

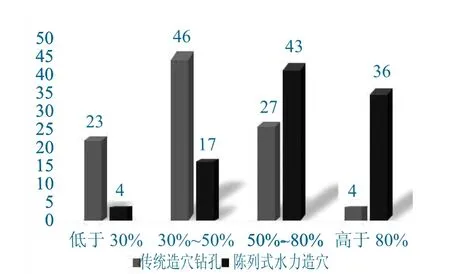

(1)瓦斯抽采浓度分析。使用传统“一打一造”水力造穴工艺单孔抽采浓度,平均浓度为36.8%,浓度为50%以上的钻孔占31%;阵列式水力造穴工艺的单孔浓度平均为68.2%,浓度50%以上的占比79%,对比如图3 所示。

图3 单孔瓦斯抽采浓度分布区间对比Fig.3 Comparison diagram of concentration distribution interval of single hole gas drainage

随着高浓度钻孔的持续带抽,西翼进风大巷和西翼2 号回风大巷支管浓度逐步提升。西翼进风大巷支管瓦斯浓度由17.2%增长为36.2%,西翼2号回风大巷支管瓦斯浓度由27%增长为46.8%(图4)。

图4 抽采支管浓度走势图Fig.4 Trend diagram of extraction branch pipe concentration

(2)瓦斯抽采量分析。传统“一打一造”水力造穴工艺施工的钻孔,平均单组抽采纯量为0.02 m3/min,万米抽采量为9.47 m3/min;采用阵列式水力造穴工艺施工后,单组抽采纯量提升至0.05 m3/min,万米抽采量提升至18.42 m3/min(图5)。

图5 瓦斯纯量及万米抽采量走势Fig.5 Gas pure quantity and ten thousand meters extraction quantity trend

(3)抽采达标时间分析。西翼进风大巷根据造穴工艺划分2 个单元进行计量,第一单元传统“一打一造”水力造穴46 组平均抽采时间115 d,在线计量装置显示抽采瓦斯总量为17.43 万m3,单组钻孔抽采范围煤体瓦斯含量下降1 m3/t 所需时间39.06 d;第二单元阵列式水力造穴40 组平均抽采时间29 d,在线计量装置显示抽采总量为8.88 万m3,单组钻孔抽采范围煤体瓦斯含量下降1 m3/t 所需时间16.8 d,瓦斯抽采达标时间较原来缩短56.99%(表1)。

表1 西翼进风大巷单组抽采参数对比Table 1 Comparison table of single group extraction parameters of west wing intake roadway

4.3 安全性与经济性分析

与传统“一打两造”工艺相比,在相同施工量和施工时间下,阵列式水力造穴工艺可减少1 台钻机、1 台履带式高压水泵站及相关配套设备,并且每班可减少施工人员5 人,不仅成本低,更经济,而且系统相对简单,安全作业更有保障。

5 结 论

(1)与传统“一打一造”水力造穴工艺相比,阵列式水力造穴工艺提高了造穴效率,缓解了工程衔接压力。

(2)与传统水力造穴工艺相比,阵列式水力造穴工艺提高了瓦斯抽采效果。

(3)与传统“一打两造”水力造穴工艺相比,阵列式水力造穴工艺既安全又经济。