三聚氰胺结晶器流场模拟与结构优化

2023-11-14寇小鑫

寇小鑫

四川能投建工集团设计研究院有限公司 成都 610000

陈光辉

青岛科技大学 青岛 266000

三聚氰胺是一种用途广泛的基本有机化工中间产品,不仅用于生产三聚氰胺甲醛树脂(MF),在阻燃剂、减水剂、甲醛清洁剂等材料生产[1-3]及造纸、纺织、皮革、电气、医药等行业应用也十分广泛[4-5]。根据原料路线不同,三聚氰胺的生产方法有双氰胺法和尿素法。双氰胺法工艺由于各项技术经济指标远低于尿素法工艺而逐步被淘汰;尿素法成为今后的发展方向[6-8],尿素法按熔融尿素热解压力的不同,可分为高压法[9]、低压法[10-11]和常压法[12]。

21世纪,我国开发了低压气相淬冷法生产工艺,该工艺具有投资少、流程短、生产成本低、环保压力小等优点[13]。该工艺中,由热气过滤器来的热工艺气与由液尿洗涤塔来的淬冷气在结晶器中进行传质传热,凝华生成三胺产品。结晶控制是其中重要环节之一,将直接影响三胺产品的产量和品质。但三聚氰胺装置运行一定周期后,结晶器器壁上会产生结垢,将影响设备的正常运行,并在运行一段时间后塌落至结晶器底部,即结晶器塌料(垮料)。该现象可阻塞结晶器气相出口,造成系统压力波动、载气压缩机振值波动、产品质量和产量的波动,甚至造成气相管线堵塞、系统停车。结晶器塌料,是三聚氰胺生产中严重危害装置稳定运行的原因之一,因此,对其现象和发生的根源进行研究,并提出有效对策,是实现工艺稳定控制和安全生产的关键[14-16]。

本文将利用数值计算方法分析现有结晶器中三聚氰胺的浓度场、气体温度场、流场迹线等,并基于数值模拟结果提出了结晶器结构优化方案,并研究优化后结晶器内浓度场、温度场等的变化规律。

1 数学模型及参数设定

1.1 数学模型

常用的湍流模型有三类:直接数值模拟方法(DNS)、大涡模拟方法(LES)和基于Reynolds平均方程的湍流模式理论(RANS Reynolds-Averaged Navier-Stokes Equations)即雷诺平均法[17]。

虽然DNS方法直接用瞬时的Navier-Stokes方程对湍流进行计算,但其需要更精细的网格、更大的计算机内存空间和更强的CPU处理能力,因此,DNS方法目前还无法用于真正意义上的工程计算。与DNS方法类似,LES虽然考虑了大涡的各向异性,注重对大尺度分量的数值计算,但对计算机内存空间和CPU速度的要求仍比较高。与DNS和LES不同,时均Reynolds方程具有计算量小、计算精度高等特点,因此,在进行湍流问题处理时,雷诺平均法的使用更加广泛。

本文选择可靠性高、经济性好的标准k-ε方程计算Reynolds时均方程中的湍流脉动应力模型用于研究结晶器内部流场。标准k-ε方程引入的湍动能和湍流耗散率见公式(1)和(2):

(1)

(2)

湍流粘度μt被表示成湍动能k和湍流耗散率ε的函数:

(3)

湍动能k和湍流耗散率ε可由方程(4)、(5)计算:

(4)

(5)

式中,Gk是由平均速度梯度引起的湍动能k的产生项,可由式(6)进行计算:

(6)

式中,C1ε,C2ε,Cμ,σk,σε为经验常数,由基本的湍流流动实验确定,其值如下:

C1ε=1.44,C2ε=1.92,Cμ=0.99,σk=1.0,σε=1.3

(7)

1.2 几何模型及网格划分

数值计算中的三聚氰胺结晶器几何模型依据现有结晶器进行构建,结构示意图见图1,其几何尺寸见图2。

图1 现有结晶器结构示意图

图2 现有结晶器原型尺寸

依据结晶器实际尺寸,采用Gambit软件构建模型并生成网格,建立的网格为非结构化网格,见图3。

图3 网格划分

为了提高计算成功率,及时排查Skewness偏斜率较大的网格并予以修正,最终生成网格数量为200万。

1.3 边界条件

在本文模拟中,结晶器热气、冷气进口均为气相,其中热气温度为613.15K,压力为0.55MPa,氨气、二氧化碳、三聚氰胺体积分数分别为65%、30%、5%;冷气温度为423.15K,压力为0.55MPa,氨气、二氧化碳体积分数分别为68.4%、31.6%。氨气、二氧化碳均设置为理想气体。

结晶器出口设置为压力出口,出口处为充分发展状态,即各个变量的法向梯度为零。

结晶器内壁设置为无滑移边界,默认壁面粗糙度为0.5。由于在靠近固体壁面的区域内,湍流底层的粘性作用增强而湍流扩散相对减弱,致使作用于高雷诺数下的湍流输运方程已不能严格有效,所以,采用标准壁面函数法处理边界湍流。

2 结果与讨论

2.1 现有结晶器流场分析

2.1.1 气体温度分布

结晶器纵向剖面上的气体温度分布图见图4。

图4 现有结晶器中气体温度分布图

从图4可知,高温区域为结晶器中心线附近区域及底部区域,设备底部区域气体温度为460~480K。在结晶器中心线上,温度自上而下呈现递减趋势,由喷嘴进入的冷气主要分布于结晶器中上部的边壁处,冷热气体的热交换主要发生在结晶器中轴线附近。

2.1.2 三聚氰胺浓度分布

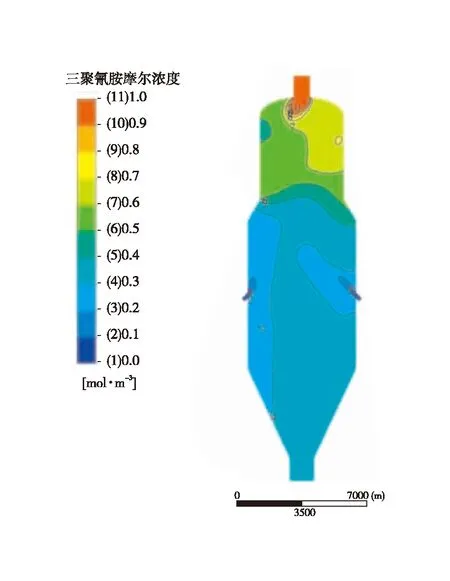

结晶器纵向剖面上的三聚氰胺浓度分布图见图5。

图5 现有结晶器中三聚氰胺浓度分布图

从图5中可以看出,三聚氰胺浓度分布规律与结晶器内气温度分布规律基本一致,三聚氰胺组分主要集中在结晶器中心线附近区域及底部区域,且处在中心线附近的三聚氰胺浓度分布呈现出自上而下递减的趋势。在结晶器中上部,距离中心线越远,三聚氰胺浓度越低,靠近壁面处的三聚氰胺浓度约为0.1~0.2mol/m3;与结晶器中上部相比,处在结晶器底部区域的三聚氰胺浓度分布更加均匀,其浓度为0.3~0.4mol/m3。

不同浓度三聚氰胺包络面立体图见图6。

图6 现有结晶器中不同浓度三聚氰胺包络面立体图

从图中可以看出,在整个结晶器中,三聚氰胺浓度分布呈现由中心向四周递减的趋势,但在冷气喷嘴以下,仍存在0.3mol/m3的较高浓度区域,说明三聚氰胺热气凝华不完全,热气中仍有三聚氰胺组分存在。

2.1.3 流场迹线

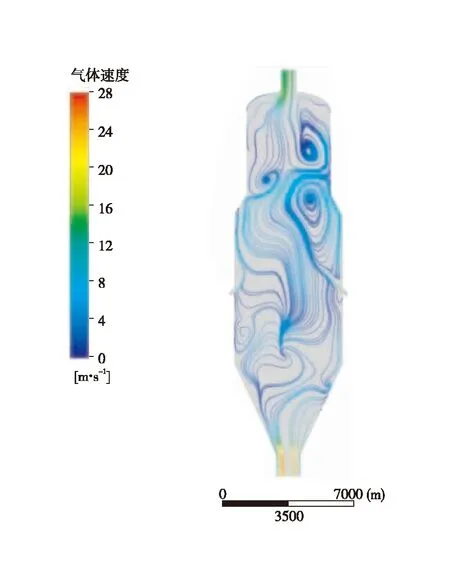

结晶器内部流场迹线图见图7。

图7 现有结晶器中流场迹线图

由图7可以看出,由结晶器顶部喷入的热气垂直向下运动,主要集中在结晶器的中部。两侧进口喷入的冷气沿结晶器的边壁处向上运动,受器壁和中心处热气流动轨迹的影响,在喷嘴的上部和下部均形成了明显的椭圆状漩涡。冷热气体的流动轨迹表明,在现有的结晶器中,两种气体仅在中轴线附近发生接触及传质传热,热气自结晶器顶部进入后,靠近中心处的气体难以与喷嘴处的冷气接触。由于进入的热气速度较快,中心区域气体停留时间较短,导致了热气中三聚氰胺组分凝华不彻底,影响结晶效果。

2.2 结晶器结构优化

由上述结晶器中三聚氰胺浓度场、气体温度场、流场迹线分布规律可知,热气自顶部进入结晶器后,沿着中心线自上而下运动,使整个结晶器内浓度、温度分布均呈现出自中心向四周递减的趋势,这就导致三聚氰胺整体停留时间较短、冷热气体接触不充分,结晶器的传质传热效率较低。

针对以上问题,提出结晶器的结构优化方案,见图8。

图8 优化后结晶器结构示意图

冷气由上下两层、共24个喷嘴喷入,上下两层喷射角度由原来的垂直喷射改为45°倾角喷射。

2.3 优化后结晶器流场分析

2.3.1 气体温度分布

优化后结晶器中气体温度分布图见图9。

图9 优化后结晶器中气体温度分布图

由于两层45°的喷嘴带来的冷气对中心处高温热气产生强烈冲击,最终使高温区域主要集中在结晶器上部区域,温度集中在500~560K之间;中下部区域温度分布更加均匀,温度大约为460~480K。

2.3.2 三聚氰胺浓度分布

优化后结晶器中三聚氰胺浓度分布图见图10。

图10 优化后结晶器中三聚氰胺浓度分布图

由图10可以看出,三聚氰胺浓度分布与气体温度分布特征类似,三聚氰胺浓度分布更加均匀,这是因为从45°的喷嘴中喷射出的冷气对热气的向下运动阻碍作用。在上下两层喷射冷气的作用下,三聚氰胺热气停留时间增加,结晶器上部区域的三聚氰胺浓度值远大于下部区域的浓度值。且壁面处三聚氰胺浓度较低,可有效减小三聚氰胺在壁面沉积和降低结晶器塌料现象的发生频率。

2.3.3 流场迹线

优化后结晶器中流场迹线图见图11。

图11 优化后结晶器中流场迹线图

由图11可以看出,该组流场以漩涡流为主要特征,由两层45°的喷嘴提供冷气,会增强喷射气流的动能。携带较大动能的冷气与来自顶部的热气体接触后,发生强烈的碰撞,阻碍其运动,在整个结晶器中无明显垂直向下的气流运动。这是因为来自冷气流的强大阻力改变了热气流原有的垂直运动路径,增大了热气流的停留时间,使处于中心位置的高温度、高浓度的三聚氰胺可以与来自喷嘴的冷气充分接触,并强化传质传热。

3 实施效果

优化改造前,因结晶器超温、塌料、出口管线堵塞导致装置频繁停车,三聚氰胺装置的运行周期仅为60天左右,虽经一系列的工艺与设备改造,也仅延长至100天左右[18]。在广西某厂新建三聚氰胺装置中,采用了本优化方案设计的结晶器后,装置已连续稳定运行150天以上,未出现因结晶器导致的装置停车现象,改造效果良好。

4 结语

本文利用数值计算方法研究了三聚氰胺结晶器内气体温度分布、三聚氰胺浓度分布、流场迹线等,结论如下:

(1)在三聚氰胺结晶器内,三聚氰胺浓度与温度分布均呈现出由中心向四周递减的趋势。底部区域三聚氰胺浓度较大、气体温度较高,冷热气流接触不充分。

(2)提出了结晶器的优化改进方案,冷气由上下两层喷嘴喷入,上下两层喷嘴由原来的垂直喷射改为45°倾角喷射。

(3)优化后结晶器中冷气气流对热气气流的垂直向下运动产生较强的阻碍作用,增加了三聚氰胺在结晶器内的停留时间,强化了不同气流之间的传质传热,同时,可有效降低三聚氰胺的壁面沉积,提高结晶器的运行效率。