铜绿山矿尾矿沉降絮凝剂优化选型试验研究

2023-11-14郑银珠

郑银珠

(大冶有色金属集团控股有限公司, 湖北 黄石 435005)

1 前言

随着近年来我国经济的快速发展,矿产资源开发的步伐也在加快,嵌布粒度粗、品位较高的富矿和易选矿越来越少,嵌布粒度细的贫矿和有回收利用价值的尾矿也已成为重要的资源来源[1]。为了使这类矿石中有用矿物能够充分解离,选矿过程中需要将矿石细磨,而细磨分选后的尾矿颗粒难以在短时间内沉降,一方面造成尾矿浓密设备溢流水容易跑浑,影响选矿回水循环利用质量和回水利用率;另一方面难以形成高浓度尾矿,增加了尾矿运输成本,也不利于提升胶结或膏体充填质量,降低尾矿利用率[2]。

鉴于此,一些研究单位和矿山企业针对选矿尾矿中细粒尾矿难以沉降的问题开展了大量研究,最终将废水处理中用到的絮凝剂引入到选矿尾矿处理中。絮凝剂因具有很大的比表面积,可以将水体中的多种金属离子、颗粒物等吸附稳定下来,絮凝机理包括吸附电荷中和、吸附架桥、网捕卷扫等[3]。通过这些作用机理,絮凝剂可以将悬浮的胶体粒子聚集,形成微小的絮体,这些絮体进一步碰撞生长,最后形成体积较大的絮团,通过重力作用加速沉淀,从而达到快速固液分离的目的,有效解决了细粒尾矿沉降速度慢的难题[4]。

近些年,关于絮凝剂的研究越来越多样化,根据其化学成分和作用机理的不同,絮凝剂主要分为无机絮凝剂、有机絮凝剂和生物絮凝剂三大类。无机絮凝剂虽然价格低廉,但使用条件较苛刻,易受pH值和水温等影响,对极细颗粒絮凝效率低,且使用中会引入新的杂质,生产应用受限。有机高分子絮凝剂虽价格偏高,但因其简单易合成、吸附架桥能力强、用量少、絮凝效果好等优势,而得到越来越广泛的应用。生物絮凝剂相比无机和有机絮凝剂具有高效且能自然降解、无二次污染等特点,但其具有生物活性要求,难保存,并且需要大剂量才能达到较好的絮凝效果[5]。由于各类絮凝剂都有自身的优缺点,因而高分子化、复合化、多功能化是絮凝剂研究的重要发展方向,其可充分发挥无机和有机组分的协同增效作用,提升絮凝沉降效果[6]。

2 铜绿山矿尾矿处理工艺

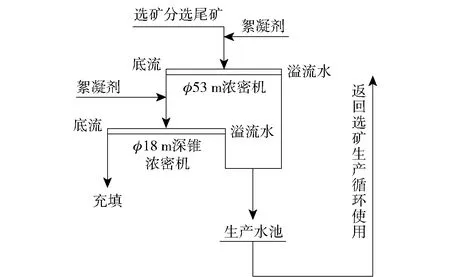

铜绿山矿选矿新系统尾矿处理工艺流程于2015年投产,生产一段时间内,因发现尾矿浓密机和砂仓溢流跑浑严重,固体微细颗粒含量高达3%左右,经2016年、2018年两次升级改造,引进了有机高分子絮凝剂及其添加设备,并将砂仓用φ18 m深锥浓密机替代,即成为现有生产流程。该流程为:选矿车间13%~17%浓度的尾矿经过φ53 m周边传动浓密机浓缩后,底流浓度达到30%~35%,底流经渣浆泵送至采矿车间充填工序φ18 m深锥浓密机进行二次浓缩,深锥浓密机浓缩后的底流用于胶结或膏体充填,φ53 m周边传动浓密机和φ18 m深锥浓密机溢流水通过管道自流至选矿生产水池循环利用,工艺流程如图1所示。

图1 铜绿山矿尾矿处理工艺流程

自2016年至今,有机高分子絮凝剂已在铜绿山矿使用多年,但由于目前市场上絮凝剂的生产厂家和产品种类多,且不同种类絮凝剂对同一尾矿的絮凝沉降效果各不相同,采购价格也存在差异,为筛选出适合铜绿山矿全尾矿沉降的絮凝剂类型,并在不影响尾矿沉降效果的前提下,降低絮凝剂成本消耗,矿山单位组织开展了相关试验研究工作,为絮凝剂选型及生产采购应用提供依据。

3 实验室沉降试验原料及方法

3.1 试验原料

3.1.1 试验矿样

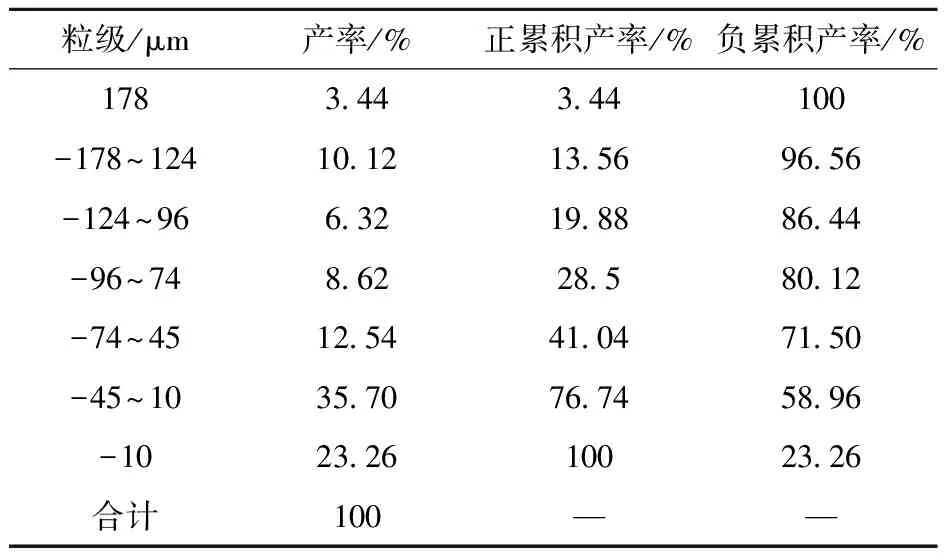

本次试验尾矿矿浆样品取自于选矿车间φ53 m尾矿浓密机进料溜槽,采用截流法抽取尾矿样品后,分出部分样品分别检测矿浆浓度、pH值,尾矿密度和尾矿固体颗粒粒度组成等参数。测得尾矿浓度为13.5%、pH值为7、尾矿密度为3×103kg/m3,该尾矿粒度组成检测结果见表1。

表1 尾矿固体颗粒粒度组成

从尾矿固体颗粒粒度组成分布来看,粗粒级分布少,+96 μm仅占19.88%,细粒级分布多,其中-45 μm占58.96%,-10 μm占23.26%,尾矿粒级总体偏细。

3.1.2 试验絮凝剂

将市场上4种畅销品牌的高分子絮凝剂各选择一种型号与生产现场用絮凝剂开展选型对比试验,絮凝剂试验代号分别为A345、A556、3660DF、JC186、YD-6,其中A556为目前生产现场用絮凝剂。

3.2 试验方案及方法

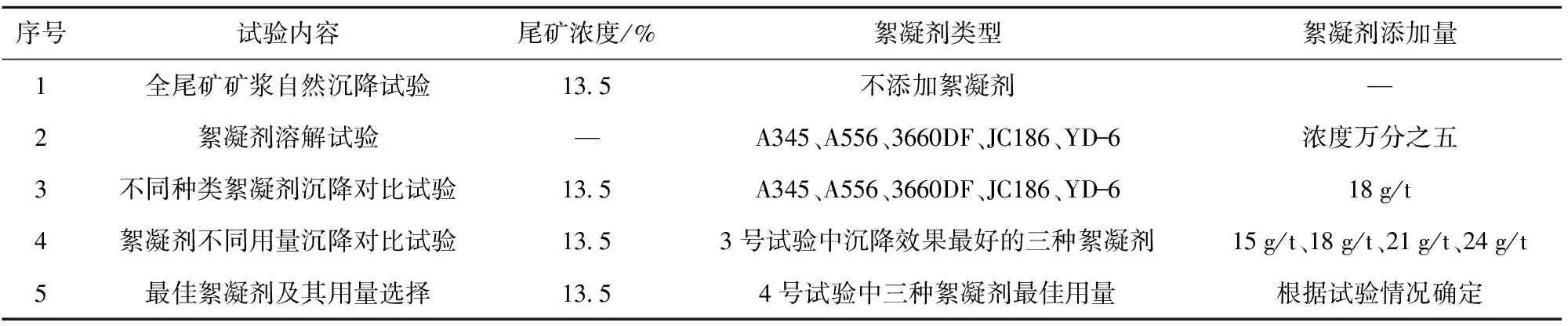

试验方案见表2。

表2 絮凝剂优化选型试验方案

3.2.1 试验仪器

天平(精度为千分之一)、烧杯、玻璃棒、电动搅拌器、1 000 mL量筒、秒表、温度计、冰块、水浴加热器、塑料桶、烘箱等。

3.2.2 试验方法

1)絮凝剂溶解试验

将五种试验用高分子絮凝剂各用天平准确称量0.200 g(±0.001 g),在不同的水温条件下,缓慢加入到装有400 mL水的烧杯中,均配制成万分之五的浓度,用搅拌器搅拌,并控制搅拌器的转速在60 r/min,观察絮凝剂溶解情况,至絮凝剂完全溶解成透明胶质状态。

2)尾矿沉降试验

(1)将现场截取的尾矿矿浆样品进行搅拌,使矿浆呈均匀分散状态,然后快速取混匀的矿浆转移到1 000 mL量筒中,定容至满刻度。

(2)首先进行全尾矿矿浆自然沉降试验。将装有矿浆样品的量筒口用橡胶皮盖住,并翻转量筒,来回摇匀6次,使矿浆充分混匀,然后将量筒平稳放置于试验台上后,此时作为计时零点,每隔一段时间记录澄清层高度,观察最终沉降高度,至沉降过程基本结束,并测定自然沉降浓度。

(3)然后进行絮凝剂沉降试验。向装有矿浆样品的量筒中加入一定量26 ℃室温下溶解好的絮凝剂,迅速用橡胶皮盖住量筒口,并翻转量筒,来回摇匀6次,使絮凝剂与矿浆充分混合,然后将量筒平稳放置于试验台上后,同样将此时作为计时的零点,每隔一定时间记录一次澄清层高度,观察最终沉降高度,至沉降过程基本结束,并测定絮凝沉降浓度。

(4)统计沉降时间与澄清层高度及平均沉降速度数据,并绘制试验尾矿固液分离界面高度与时间关系图。

4 试验结果及分析

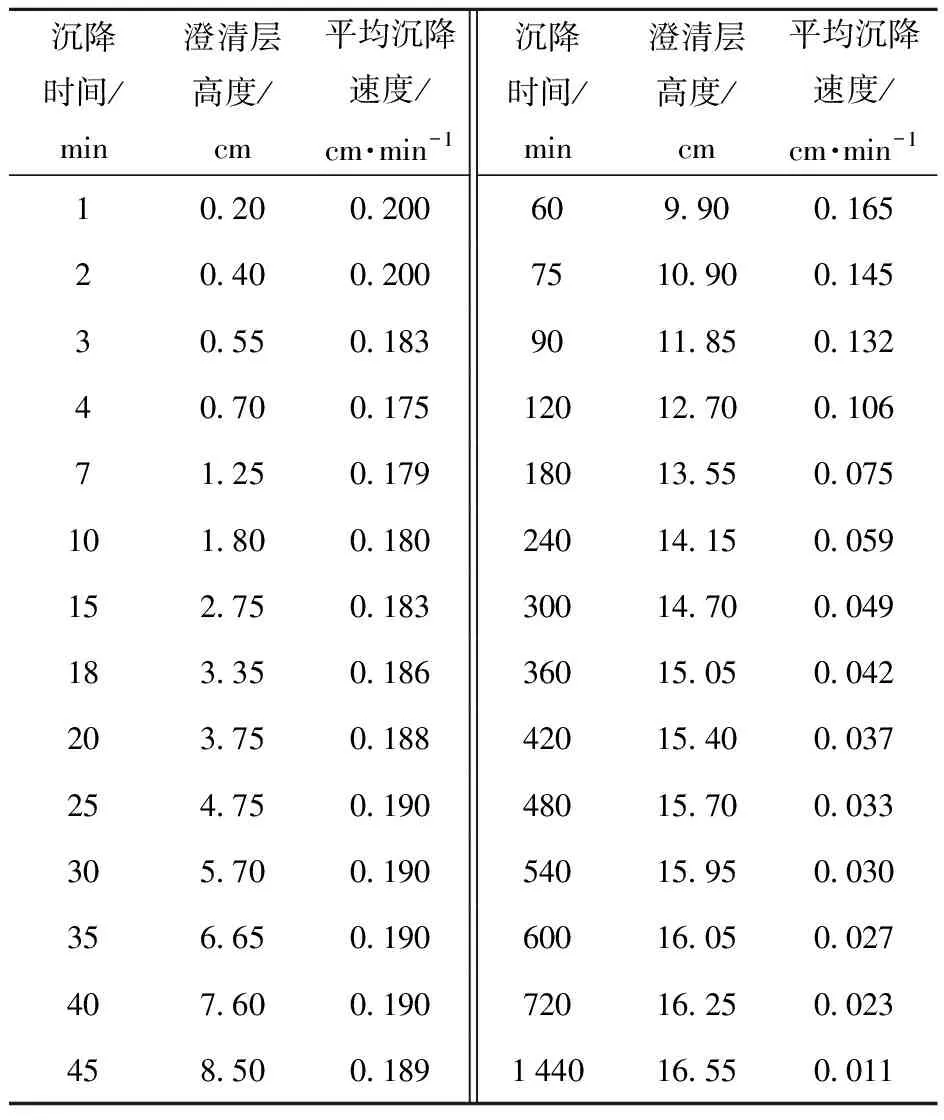

4.1 尾矿自然沉降试验

通过观察尾矿自然沉降试验过程发现,前25 min平均沉降速度仅有0.19 cm/min,之后沉降速度进一步变慢,沉降时间超过180 min时,沉降压缩过程基本趋于稳定,沉降需要近9 h才能完成,此时底流浓度为23.31%,难以满足生产要求,沉降试验结果见表3。

表3 尾矿自然沉降试验结果

结合相关数据分析可知,由于该尾矿中-10 μm占23.26%,-45 μm占58.96%,粒级分布偏细,所以其自然沉降速度缓慢。因此,生产过程中,要加快细粒级尾矿沉降,保证溢流水澄清,提高浓密机底流浓度,必须添加絮凝剂来加速沉降过程[7]。

4.2 絮凝剂溶解试验

高分子絮凝剂能否快速溶解,影响生产中絮凝沉降作用的有效发挥,特别是因絮凝剂一年四季都在使用,需要考虑气温对其溶解过程的影响[8]。结合本地区气温状况,本试验分别在35 ℃、20 ℃、8 ℃水温条件下进行,比较五种絮凝剂在万分之五浓度下的溶解情况。

观察溶解过程发现,五种絮凝剂在不同水温条件下溶解时,均呈现出同样的规律,即随溶解水温的降低,其溶解速度变慢,完全溶解需要的时间更长,完全溶解后成透明胶质状态。其中35 ℃时,絮凝剂溶解速度最快,基本在搅拌40~44 min即可全部溶解,在20 ℃时需要43~48 min左右,在8 ℃时需要64~75 min。且在35 ℃、20 ℃水温时五种絮凝剂之间溶解速度差异不大,在8 ℃时差异已比较明显。

经过比较,A556、YD-6、JC-186三种絮凝剂溶解情况基本相近,A345、3660DF在8 ℃时溶解情况要差一些,其在相同溶解时间内,烧杯中残余未溶解颗粒比其它絮凝剂稍多,溶解速度偏慢。因该溶解试验过程为静态试验,未连续加药,试验过程中暂未发现絮凝剂溶解结块情况。

4.3 不同种类絮凝剂沉降对比试验

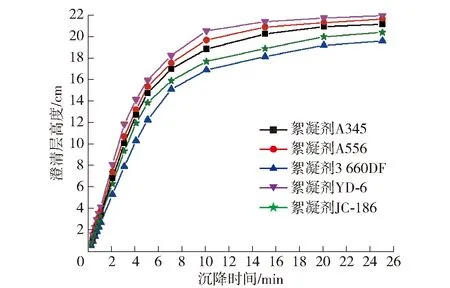

因生产现场絮凝剂用量在18 g/t左右,本次开展不同种类絮凝剂沉降对比试验的絮凝剂添加量也选取18 g/t,试验结果如图2所示。

图2 五种絮凝剂沉降对比试验

试验结果表明:在全尾矿样品中添加几种絮凝剂后,沉降效果均较好,尾矿沉降速度相比自然沉降得到大幅提升,试验进行10 min左右,尾矿沉缩界面基本趋于稳定,得到的上层清液干净、清澈。并且从图2中发现,絮凝沉降并不是匀速沉降,整个沉降过程表现出开始阶段沉降速度很快,随着沉降的持续进行,沉降速度逐渐变缓慢,直至结束。

同时,从絮凝剂沉降效果对比中发现,五种絮凝剂对尾矿沉降速度的影响存在差异,添加YD-6沉降效果最好,添加3660DF沉降速度最慢,沉降快慢顺序为:YD-6>A556>A345>JC186>3660DF。且选用不同的絮凝剂,沉降层尾矿压缩密实情况和浓度也不同,沉降速度快的,其沉降层尾矿越密实,浓度也越高,其中25 min时YD-6沉降层尾矿浓度最高,达到31.98%,比3660DF沉降层尾矿浓度27.89%高4.09%。

4.4 不同用量絮凝剂沉降对比试验

根据不同种类絮凝剂沉降对比试验结果,选取A345、A556、YD-6三种沉降效果较好的絮凝剂开展不同用量对比试验,试验现场效果对比如图3,试验结果如图4、图5、图6所示。

图3 不同用量絮凝剂沉降对比试验效果

图4 A345絮凝剂用量对比试验

图5 A556絮凝剂用量对比试验

图6 YD-6絮凝剂用量对比试验

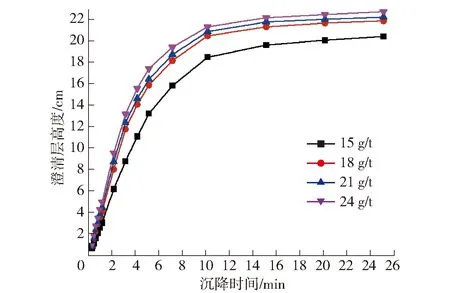

从图4至图6絮凝剂用量对比试验中发现,尾矿沉降速度均随着三种絮凝剂添加量的增加而加快,这从图3中试验现象的观察也可得到验证,即随絮凝剂添加量的增加,现场观察到尾矿形成的絮团也明显增大,絮团下沉速度及液面澄清速度也越快,沉降过程进行的也越快,且在同一时刻,尾矿沉降层压缩的越密实,浓度也越高。

针对图4中A345絮凝剂试验结果展开分析,当用量从15 g/t增加至21 g/t时,尾矿沉降速度随用量增加逐步提升,且提升幅度较大,继续增加用量至24 g/t时,沉降速度虽有加快,但提升幅度已不太明显。综合考虑沉降效果和絮凝剂单耗成本,絮凝剂A345在现有尾矿条件下,用量选择21 g/t比较合适,此时沉降层尾矿浓度31.88%,满足生产要求。

同时,针对图5中现场絮凝剂A556试验结果展开分析可知,当用量从15 g/t增加至18 g/t时,尾矿沉降速度有大幅提升,继续增加用量至21 g/t、24 g/t时,沉降速度虽有加快,但提升幅度减缓,速度差异已不太明显。综合考虑沉降效果和絮凝剂单耗成本,絮凝剂A556在现有尾矿条件下,用量选择18 g/t是比较合适的,这与现场生产应用情况相吻合,但若尾矿条件发生变化,可考虑适当增加用量。此时沉降层尾矿浓度31.59%,满足生产要求。

针对图6中YD-6絮凝剂试验结果展开分析,当用量从15 g/t增加至18 g/t时,尾矿沉降速度随用量增加逐步提升,且提升幅度较大,继续增加用量至21 g/t、24 g/t时,沉降速度虽有加快,但速度增加幅度已不大,相比A556更小。综合考虑沉降效果和絮凝剂单耗成本,絮凝剂YD-6在现有尾矿条件下,用量选择18 g/t比较合适,此时沉降层尾矿浓度31.98%,满足生产要求。

4.5 最佳絮凝剂及其用量选择

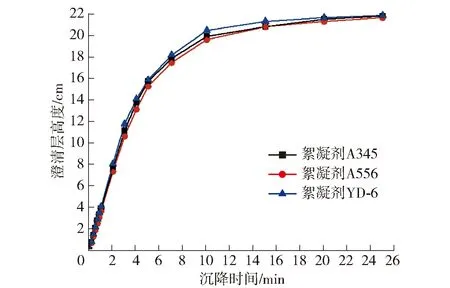

将A345、A556、YD-6三种絮凝剂最佳用量21 g/t、18 g/t、18 g/t进行比较,对比试验结果如图7 所示。

图7 A345、A556、YD-6絮凝剂最佳用量对比

由图7可见,三条曲线重合度比较高,说明选出的三种絮凝剂在最佳用量时,沉降效果比较接近,与现场A556絮凝剂相比,在同一时刻沉降速度和最终沉降层尾矿浓度都相差不大。但深入对比分析,还是存在些许差异,在相同用量条件下,YD-6絮凝剂沉降效果还是略优于现场A556絮凝剂;A345絮凝剂沉降效果也略优于现场A556絮凝剂,但A345絮凝剂用量要高。

5 生产成本比较

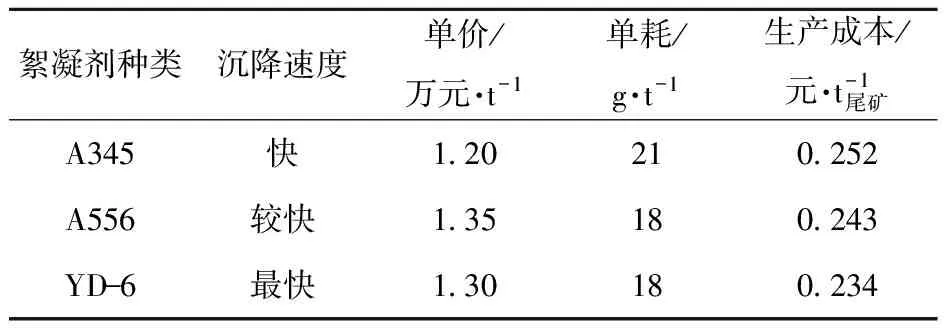

将A345、A556、YD-6三种絮凝剂试验及成本指标进行综合对比,对比结果见表4。

表4 不同种类絮凝剂最佳用量试验及成本指标对比结果

由表4可知,虽然絮凝剂A345采购单价低,但单耗高,单位生产成本为0.252元/t尾矿,絮凝剂A556、YD-6虽然单耗相同,但YD-6采购单价略低,两者的单位生产成本分别为0.243元/t尾矿、0.234元/t尾矿,可见絮凝剂YD-6的单位生产成本更低。综合考虑絮凝剂试验效果和生产成本消耗,优先推荐选择YD-6絮凝剂,生产用量为18 g/t。

6 结论

(1)铜绿山矿尾矿粒级分布总体偏细,自然沉降速度缓慢,要保证生产中溢流水澄清,并提高浓密机底流浓度,必须添加絮凝剂来加速沉降过程。

(2)五种絮凝剂中A556、YD-6、JC-186三种在水中溶解情况基本相近,对温度的适应性更好。而A345、3660DF在低温条件下溶解情况相比其它三种要差,溶解速度偏慢。

(3)在18 g/t用量条件下,五种絮凝剂尾矿沉降速度快慢顺序为:YD-6>A556>A345>JC186>3660DF,且沉降速度快的,其沉降层尾矿越密实,浓度也越高。

(4)选取沉降效果较好的A345、A556、YD-6三种絮凝剂,尾矿沉降速度均随着其添加量的增加而加快,经过对比分析,在现有尾矿条件下,综合考虑沉降效果和絮凝剂单耗成本,A345用量选择21 g/t比较合适,A556、YD-6用量选择18 g/t比较合适,且三种絮凝剂在最佳用量时,沉降效果比较接近,絮凝剂A345和YD-6沉降效果略优于现场A556絮凝剂。

(5)综合考虑絮凝剂试验效果和生产成本消耗,优先推荐选择YD-6絮凝剂,生产用量为18 g/t。