基于离散元法的球磨机筒体衬板改型优化研究

2023-11-13李云啸肖庆飞国宏臣刘向阳周强王肖江

李云啸,肖庆飞,国宏臣,刘向阳,3,周强,4,王肖江

1.昆明理工大学 省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093;

2.昆明理工大学 国土资源工程学院,云南 昆明 650093;

3.矿物加工科学与技术国家重点实验室,北京 100070;

4.矿冶过程自动控制技术国家(北京市)重点实验室,北京 100070

引 言

磨碎过程是选矿厂中动力消耗、金属材料消耗最大的作业,磨矿作业的成本约占选厂成本的50%[1],但有效破碎能量占磨机输入总能量的0.5%~1.0%,造成了极大的能源浪费[2]。随着国内矿产资源逐渐枯竭,磨矿“节能降耗”成为选矿厂亟待解决的问题。

在球磨过程中,衬板是球磨机的关键部件,具有保护磨机筒体和提升颗粒的作用,对改变磨机颗粒运动状态及提高碰撞能量利用率具有极大影响[3-4]。目前矿山球磨机使用的衬板结构主要包括平滑型衬板和不平滑型衬板,球磨机衬板的结构和衬板高度是两个重要的影响因素,衬板结构主要分为波形和条形,不同的衬板结构会对球磨机中钢球和矿石的运动轨迹、有用功率和碰撞能量分布等造成一定的影响[5]。衬板高度对钢球和矿石的提升作用有显著的影响,衬板提升条可有效降低钢球在衬板表面的滑动,改变钢球的落回点和冲击角度,使磨矿作用发生改变[6]。

近年来,离散元法凭借其优越的分析特性,逐渐成为磨矿领域中不可或缺的研究方法,为磨矿过程中块状颗粒的分析提供了必要的技术条件[7-9],被广泛应用于球磨机衬板改型及研究,张谦[6]使用离散元法分析提升条参数对载荷及钢球运动形态、磨机内部碰撞能量的影响规律,以此确定半自磨机衬板的最佳参数。Hong S H 等[10]对球磨机衬板提升条组数研究发现,提升条具有防止滑动和加剧离心运动的作用,Hlungwani O 等[11]利用离散元法研究了不同衬板形状下,介质运动状态及其对球磨机磨矿性能的影响。刘建平[12]对Φ10.37 m×5.19 m 半自磨机筒体衬板结构进行研究,降低矿石和钢球冲击裸露衬板的概率,衬板使用时间提高30 d 以上。李占长等[13]探索衬板参数对衬板使用情况的影响,采用66 块3 圈(按高-平-高方式)替代全高波峰的布置方式,提升条面角从50°增加至60°,筒体衬板发生断裂时间由原来的20 多天延长至4 个半月。唐新民等[14]设计合适的筒体衬板结构,采用160 mm 提升条代替原来80 mm 提升条,磨机台时涨幅达20%以上。说明优化筒体衬板形状可降低钢球、物料对衬板的冲击作用,甚至提高产能,优化磨矿过程,这也为球磨机结构优化改型提供了方向和依据。

为降低磨矿成本,增加球磨机能量利用率,本文通过离散元法(DEM)对球磨机衬板结构及衬板高度进行研究,保证衬板其他参数不变,分析不同衬板结构和衬板高度时,球磨机内颗粒运动状态以及碰撞能量的分布,以此提高球磨机能量利用率,降低磨矿钢耗和成本。

1 实验

1.1 实验方法与原理

离散元法(Distinct Element Method, DEM)是一种处理非连续介质数值模拟问题的方法,可对球磨机内部钢球与矿石的运动情况进行可视化分析[15]。该方法已被广泛用于研究各种颗粒系统,颗粒的运动用牛顿运动定律来描述。质点i的平动和转动运动的控制方程可以写成[16]:

式中:vi和 ωi分 别为颗粒的平动速度和角速度;mi和Ii分别为质量和转动惯量; g 是重力加速度;Ri是一个从颗粒中心到它与颗粒j接触点的向量;和分别为法向和切向接触力,由式(3)、式(4)可得:

式中:E=Y/(1-),Y和分别为杨氏 模量和泊松 比;ξn是 颗粒i和j之 间的重叠;nij是颗粒j中 心到颗粒i中心的单位矢量;对于单一尺寸的颗粒=R/2;vi j是 颗粒i和j接触时的相对速度;rn为与恢复系数e相关的法向阻尼常数; ξs和 ξs,max分别是颗粒在接触点的总切向位移和最大切向位移[17]。式(2)中的是颗粒j作用在颗粒i上的滚动摩擦,由颗粒j作用在颗粒i上的滚动摩擦系数由表示,其中颗粒 µr为滚动摩擦系数,为 颗粒i和j在接触面上的相对角速度矢量,为的单位矢量[18]。

Cleary 等[19]在模拟中采用碰撞能量损失,碰撞能量损失由颗粒间非弹性碰撞引起,可由式(5)计算得到:

式中:Fn和Fs分别为颗粒间法向接触力和切向接触力;tcontact为碰撞过程的接触时间;En和Es分别为法向和切向碰撞能量损失; ζn和 ζs分别为法向和切向压缩位移。本文作者也通过碰撞能量损失描述碰撞能量。

1.2 模拟仿真试验设计

本文以Φ3.6 m×4.5 m 球磨机建立离散元仿真模型,球磨机工作参数见表1。为降低模拟仿真时间,取该球磨机轴向厚度为200 mm 的筒体代替整个球磨机来进行模拟仿真,在模型两端设置周期性边界条件,球磨机筒体模型见图1,具体参数及材料参数见表2。

图1 Φ3.6 m×4.5 m 球磨机筒体模型图Fig.1 Φ3.6 m×4.5 m ball mill barrel model diagram

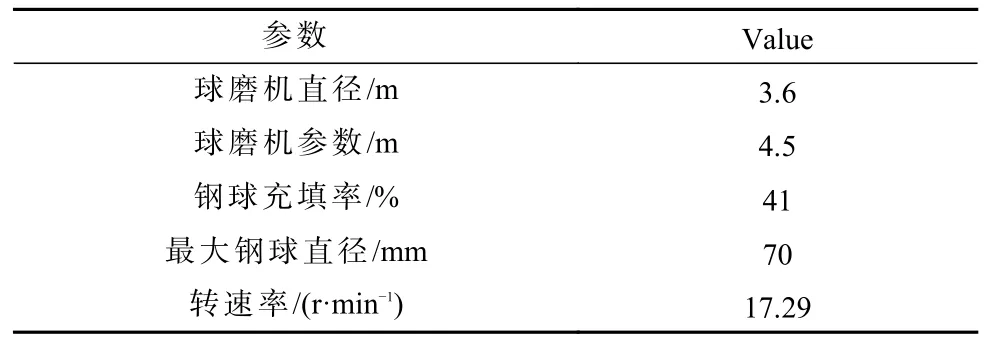

表1 Φ3.6 m×4.5 m 球磨机工作参数Table 1 Working parameters of Φ3.6 m×4.5 m ball mill

表2 离散元模拟仿真参数Table 2 Discrete element simulation parameters

模型内钢球级配为m(Φ70 mm)∶m(Φ50 mm)∶m(Φ40 mm)∶m(Φ30 mm)=15∶25∶35∶25, 加 入Φ70 mm 钢球368 个、50 mm 钢球1 684 个、40 mm 钢球4 603 个、30 mm 钢球7 794 个、12 mm 的球形矿石模型111 694 个,仿真时间14.87 s。

球磨机衬板结构一般分为平滑型和不平滑型。平滑型衬板主要通过钢球的滑动产生的摩擦和剪切力带动颗粒发生磨矿作用,衬板表面受到较强的磨剥作用,但其对颗粒的提升作用较弱。波形衬板是一种常用的平滑型衬板;而不平滑衬板能够有效提升钢球与矿石,降低钢球在衬板表面的滑动,但衬板表面会受到较强的冲击作用[20-21],不平滑型衬板常用长条形衬板。通过以下4 种衬板(衬板高度均为60 mm)探究不同衬板结构球磨机内的碰撞能量分布,衬板结构见图2。探究了不同衬板高度(分别为40 mm、50 mm、60 mm、70 mm 和80 mm)条件下球磨机内的碰撞能量分布。

图2 不同衬板结构示意图Fig.2 Schematic diagram of different liner structures

2 结果与讨论

2.1 衬板结构数值模拟

2.1.1 颗粒运动状态分析

将磨机内颗粒按运动速度从快到慢分别用红色(7 m/s)和蓝色(0 m/s)渲染,时间均取磨机运转稳定后最后一圈任意时刻(13.80 s),4 种衬板球磨机内部颗粒运动状态见图3。由图3 可知:(1)越靠近磨机内部的蓝色颗粒速度越小,此区域磨矿效果最差,应尽可能减少这种“肾形区”的存在;抛落式的钢球比泻落式的钢球运动速度快,携带了更多的能量,可在一定程度上增加矿石被破碎的概率。(2)单波衬板较平滑,钢球为泻落式,因此,高速运动的红色钢球数量最少,冲击效果最差,加之磨机内有大片的空白区域,此区域没有磨矿作用,磨矿效果自然较差。(3)筋波衬板和双筋衬板磨机内大量高速运动的红色钢球呈抛落式,磨机内的空白区域有所减少,有利于磨机有效容积的利用,但较多钢球冲击裸露的衬板,这部分能量会增加钢耗,属于有害能量。(4)双波衬板磨机内钢球呈抛落式,与单波衬板相比,高速运动的红色钢球数量增加,在保证冲击力的同时尽可能保护衬板,钢球运动状态合理,有利于改善磨机内部能量分布。

2.1.2 颗粒碰撞能量分析

磨机内介质携带的能量主要用于矿石的破碎、衬板和钢球的磨损[22-24]。碰撞情况包括钢球-矿石、钢球-钢球、钢球-衬板、矿石-矿石和矿石-衬板。球磨机磨矿主要依靠钢球对矿石的冲击与研磨,矿石-矿石间的研磨也有少部分的磨矿作用,因此,以钢球-矿石和矿石-矿石的碰撞能量之和在磨机碰撞总能量中的占比表征能量利用率(计算碰撞能量利用率时并未考虑矿石-衬板的碰撞能量);钢球-钢球的碰撞和钢球-衬板的碰撞会增加钢球和衬板的磨损,对矿石磨碎有消极作用,应尽可能降低这部分能量的占比[25-27]。

磨机内的碰撞总能量可以反映出颗粒在磨机内运动的剧烈程度,导出单波衬板、筋波衬板、双波衬板和双筋衬板在磨机内的碰撞总能量,分别为184 722 J、210 964 J、210 992 J 和226 499 J,图4 为磨机稳定运行后最后一圈3.47 s(11.40~14.87 s)的4 种衬板磨机内不同类型的碰撞能量分布,将碰撞总能量与图4 结合可知:(1)磨机内部钢球-钢球的碰撞能量占比最高,说明钢球与钢球之间的碰撞行为最剧烈,也说明磨机能量利用率确实较低;矿石-矿石的碰撞能量占比最低,矿石-矿石之间仅有微弱的研磨作用。(2)单波衬板碰撞总能量184 722 J,在所有衬板中最低,但其钢球-钢球的碰撞能量占比在所有衬板中最高,为57.70%,会导致钢球钢耗偏高。(3)双筋衬板和筋波衬板在球磨机内的碰撞总能量均较高,但其球磨机内钢球-衬板的碰撞能量占比高达14.99%和16.13%,钢球-钢球的碰撞能量占比高达56.97%和55.51%,而碰撞能量利用率仅有15.23%和16.64%,双筋衬板和筋波衬板磨机内各类能量分布并不合理,碰撞总能量的提高反而加速了钢材的消耗。(4)双波衬板碰撞总能量210 992 J并不是最高的,但其钢球-矿石的碰撞能量占比为13.62%,在所有衬板结构中最高,而钢球-钢球和钢球-衬板的碰撞能量占比控制在较低的水平,其碰撞能量利用率为21.10%,在所有衬板结构中最高,因此,双波衬板磨机内碰撞能量分布最合理。

图4 不同衬板结构下球磨机中碰撞能量分布Fig.4 Collision energy distribution in ball mill under different liner structures

球磨机内矿石的破碎主要是由碰撞引起的,碰撞能量大小和碰撞的频次决定了磨矿效果的好坏。对于特定的物料,只有当碰撞能量达到一个临界值E0时,破碎才会发生[28]。能谱图是一种用于表征磨机内部碰撞环境的常规方法,钢球与矿石之间的碰撞会导致矿石破碎,因此碰撞能谱的变化与磨矿产品的变化有一定的关系,计算每次碰撞的能量损失,按照不同的碰撞能级进行分类,并统计每个能级的碰撞次数,最终构建出能量谱图[29]。单波衬板、筋波衬板、双波衬板和双筋衬板磨机内不同钢球对矿石的碰撞能谱见图5。由图5 可知:(1)钢球-矿石的碰撞能量分布在10-7~10 J 之间,大部分碰撞能量分布在10-3~100J 量级范围内,碰撞能量在100~10 J 量级分布较少且频次较低,说明磨机磨碎应以磨削为主。(2)钢球-矿石的碰撞次数随着能量级和钢球直径呈规律性变化,钢球-矿石的碰撞能量次数随着碰撞能量级的增加而减少,同时也随着钢球直径的变小而增大,衬板的结构并没有显著改变不同尺寸钢球在磨机内的碰撞能级和碰撞次数。(3)根据图5 及矿石质量可计算出筋波衬板的单次碰撞最大比能耗最高,为1 449 J/kg;单波衬板的单次碰撞最大比能耗最低,为942 J/kg;双波衬板和双筋衬板单次碰撞最大比能耗分别为1 398 J/kg 和1 401 J/kg,双筋衬板和筋波衬板的单次碰撞最大比能耗较单波衬板和双波衬板高。

图5 不同衬板结构磨机中钢球与矿石的碰撞能谱Fig.5 Collision energy spectrum of steel ball and ore in different liner structure mills

2.2 衬板高度仿真试验

2.2.1 颗粒运动状态分析

图6 为双波衬板高度分别为40 mm、50 mm、60 mm、70 mm 和80 mm 时球磨机内部颗粒运动状态图,由图6可知:(1)随着衬板高度逐渐增加,球磨机内蓝色的“肾形区”逐渐减小,白色的空白区也在减小。(2)随着衬板高度逐渐增加,高速运动的红色钢球数量增多,在水平方向的位移逐渐增大,呈抛落式落回的钢球数量增多,但冲击裸露衬板的钢球数量也在增加,尤其是衬板高度达到60 mm 后,这种现象更加明显,因此,衬板高度增加可能会加剧衬板磨损。

图6 不同衬板高度时磨机内部颗粒的运动状态Fig.6 The movement state of the particles inside the mill at different liner heights

2.2.2 颗粒碰撞能量分析

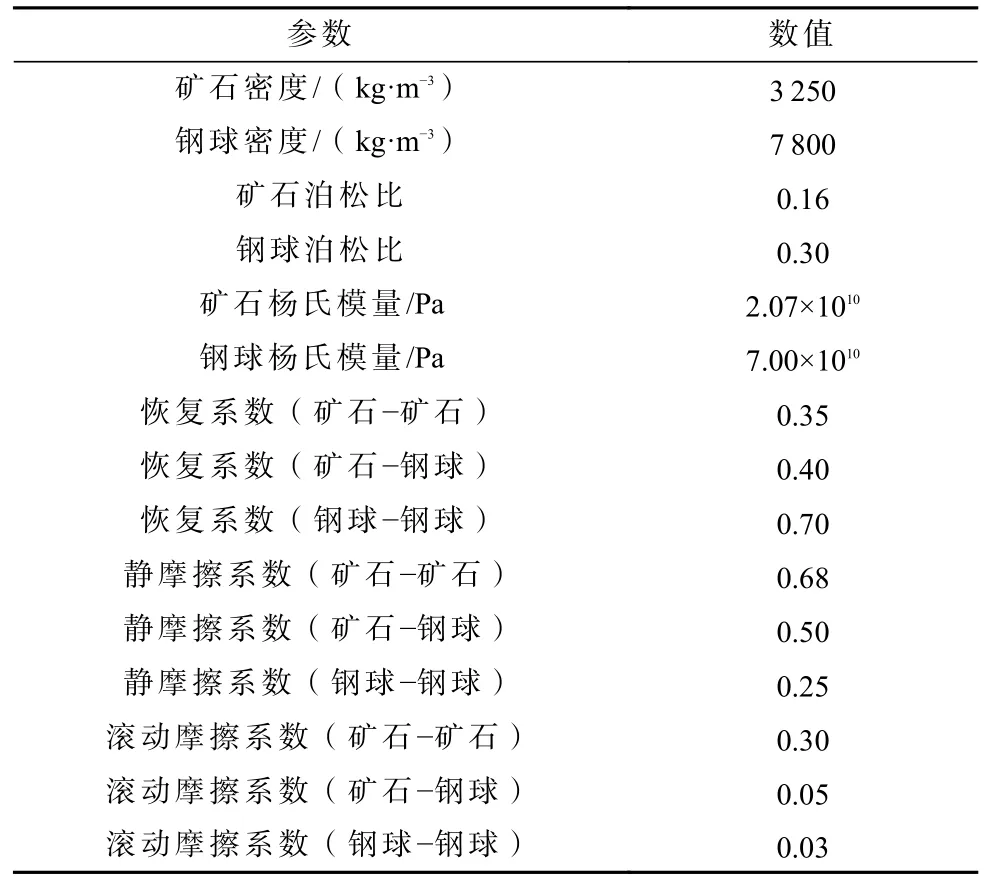

衬板高度40 mm、50 mm、60 mm、70 mm 和80 mm时磨机内的碰撞总能量分别为185 179 J、192 688 J、210 993 J、215 309 J 和231 654 J,图7 为不同衬板高度时磨机内不同尺寸钢球对矿石的碰撞能量分布,由图7可知:(1)磨机内的碰撞总能量随着衬板高度升高而增大,但能量利用率在衬板高度为60 mm 时最高,说明衬板高度并非越高越好。(2)钢球-衬板和矿石-衬板的碰撞能量随着衬板高度升高而增大,而矿石-矿石的碰撞能量却随着衬板高度升高而减小,钢球-矿石的碰撞能量在衬板高度为60 mm 时最高。

图7 不同衬板高度碰撞能量分布Fig.7 Collision energy distribution of different liner heights

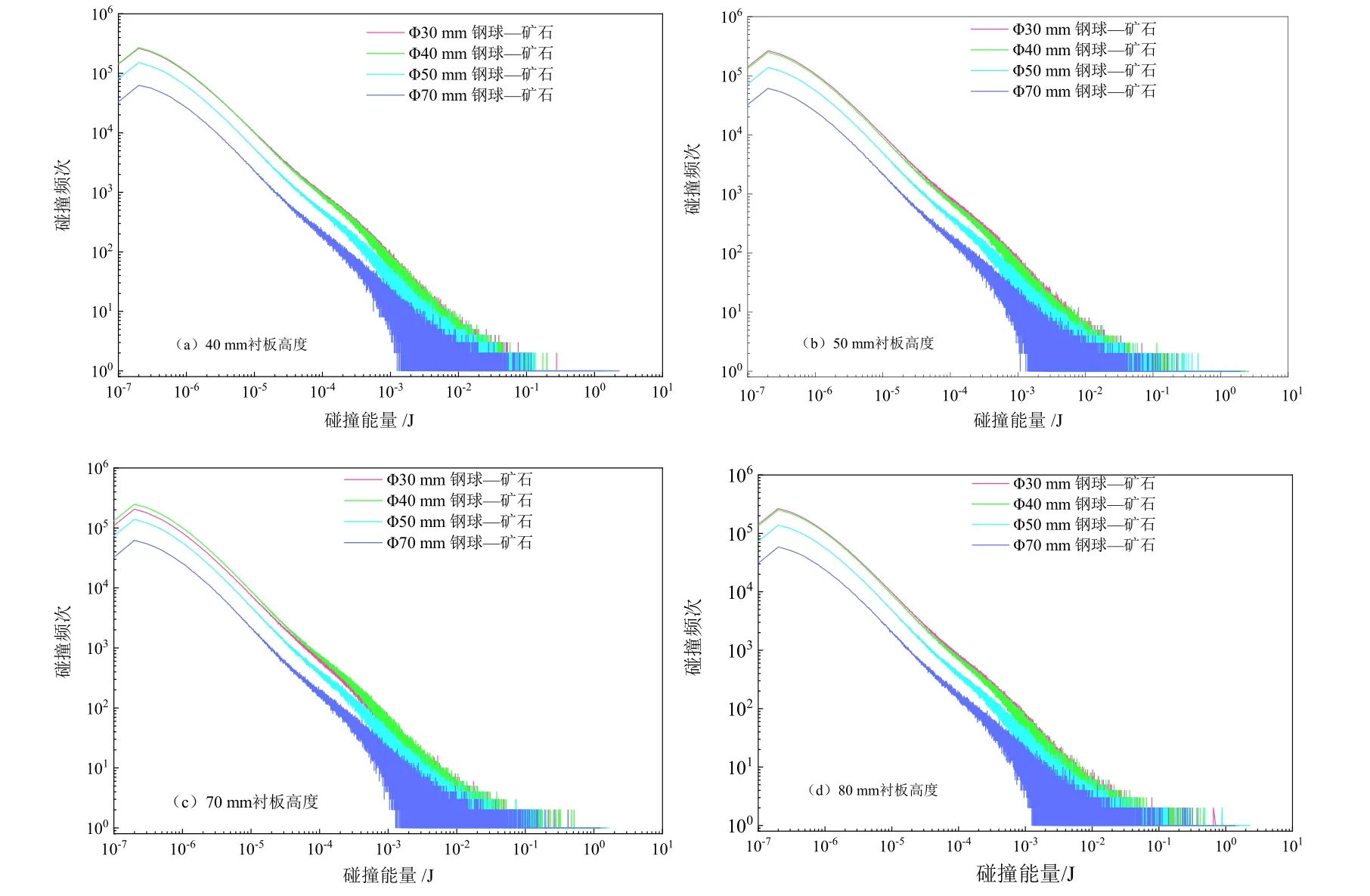

图8 为不同衬板高度时球磨机内钢球-矿石的碰撞能谱,衬板高度60 mm 见图5(b),由图8 和矿石质量可计算出衬板高度衬板高度40 mm、50 mm、60 mm、70 mm 和80 mm 时单次碰撞最大比能耗分别为789 J/kg、884 J/kg、1 401 J/kg、565 J/kg 和786 J/kg,这也说明过高的衬板并不会增大钢球对矿石的冲击力,反而会加剧衬板的磨损。

图8 不同衬板高度时磨机中钢球与矿石的碰撞能谱Fig.8 Collision energy spectrum of steel ball and ore in mill at different liner heights

3 结论

(1)从颗粒运动状态来看,不平滑型衬板的提升作用强于平滑型衬板,即筋波衬板和双筋衬板提升作用强于单波衬板和双波衬板,提升作用排序为:双筋衬板>筋波衬板>双波衬板>单波衬板;从碰撞能量分布来看,对于不同结构的衬板,磨机内的碰撞总能量随着提升作用的增强而增加,钢球-衬板的碰撞能量占比也在增加,但能量利用率在使用双波衬板时最高,为21.10%。碰撞总能量可以反映磨机内的颗粒的碰撞剧烈程度,提高碰撞总能量的同时提高能量利用率势必可以增强磨矿效果。

(2)从钢球运动状态来看,随着衬板高度逐渐增加,高速运动的红色钢球数量增多,呈抛落式落回的钢球数量增多,冲击裸露衬板的钢球数量也在增加,会加快衬板的磨损;从能量分布来看,磨机内的碰撞总能量随着衬板高度的升高而增加,钢球对衬板和矿石对衬板这类有害的碰撞能量也在增加,能量利用率在衬板高度为60 mm 时最高,为21.10%,说明衬板高度在60 mm 时最佳。

(3)衬板结构和衬板高度对磨机内颗粒的运动状态和能量分布均有影响,可通过选择适宜的衬板结构和衬板高度,优化磨机的能量利用率,改善磨矿环境、降低钢耗和节约磨矿成本。