塔山煤矿高抽巷布置层位及支护研究与应用

2023-11-13高贵宝

高贵宝

(晋能控股煤业集团 挖金湾煤业公司,山西 大同 037000)

1 工程概况

塔山煤矿3-5号层二盘区8222工作面位于二盘区西南部,东北为2222巷,西南为5222巷,东南以二盘区辅运巷为界,北西至铁路村庄及工业广场保护煤柱,盖山厚度在339~590 m,顶板高抽巷是8222回采工作面的瓦斯治理巷,全长2 907 m.3-5号煤层直接顶岩性自下而上为砂质泥岩、炭质泥岩、泥岩下部局部夹有粉砂岩、含泥质条带,平行层理,含有植物化石碎屑,总厚度1.45~16.18 m,平均7.41 m,老顶岩性为灰白色含砾粗砂岩、粗砂岩、中砂岩、浅灰黑色砂质泥岩、深灰色砂砾岩,总厚度0.72~19.56 m,平均8.3 m.为保障高抽巷对于工作面瓦斯的治理效果同时确保其围岩稳定性展开相关研究。

2 顶板高抽巷合理层位分析

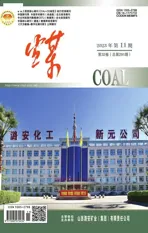

顶板高抽巷的布置层位不仅影响其瓦斯抽采效果,而且影响其围岩自身的稳定性及支护难度。煤层开采后,将不可避免地引起上覆岩层垮落、破断、弯曲下沉,采空区覆岩结构如图1所示,若将高抽巷布置在冒落带内,高抽巷将随采空区顶板岩层的冒落而破坏,导致对于采空区瓦斯抽采效果差;若将高抽巷布置在弯曲下沉带内,与煤层及采空区垂直距离过大,且带内岩层完整性较好、透气性差,虽然巷道围岩受到工作面采动影响可能较小,但是容易抽不出瓦斯;若将高抽巷布置在覆岩裂隙带内,煤层及采空区内瓦斯经过采动卸压影响后可流入高抽巷,且巷道围岩受采动影响也较小,因此高抽巷竖直方向应布置在覆岩裂隙带内。综放工作面裂隙带发育高度可采用经验公式进行估算,根据塔山煤矿8222回采工作面顶板岩层,确定其冒落带高度经验公式[1]:

(1)

裂隙带高度经验公式:

(2)

塔山煤矿8222工作面煤层总厚度约14.36 m,计算可确定冒落带最大高度22.6 m,裂隙带最小高度48.4 m,因此可确定顶板高抽巷垂直层位为距煤层顶板22.6~48.4 m.根据高抽巷抽采理论可知[2-3],高抽巷与上隅角距离愈小对于上隅角瓦斯治理效果越好,但是回风巷附近煤岩体由于应力集中、采动影响,附近煤层和岩层已较松软,若距回风巷过近,将存在抽采系统漏风的风险,结合相关实践研究成果,高抽巷与回风巷的水平距离不应小于15 m,而采空区中部将形成重新压实区,采空区瓦斯向上渗透性较差,高抽巷与回风巷距离不应大于工作面长度的三分之一,因此确定高抽巷与回风巷水平间距合理范围为15~40 m.

图1 覆岩采动三带煤层倾向形态示意

3 高抽巷合理层位模拟研究

结合分析结果可知,高抽巷垂直层位的合理范围距煤层顶板为22.6~48.4 m,距水平巷合理距离为15~40 m,为进一步确定高抽巷布置的最佳层位,依据塔山煤矿8222工作面实际条件,采用FLAC3D软件建立数值计算模型[4],模拟研究无支护条件下,高抽巷布置在不同位置时围岩内应力分布及表面位移,共设计6种布置方案,与煤层顶板垂直距离H(30~40 m),与回风巷水平距离S(20~40 m),方案1:H=30 m,S=20 m;方案2:H=30 m,S=30 m;方案3:H=30 m,S=40 m;方案4:H=40 m,S=20 m;方案5:H=40 m,S=30 m;方案6:H=40 m,S=40 m.分别对各方案进行模拟分析,得到围岩内垂直应力分布及表面变形量模拟结果,如图2所示。

图2 数值模拟研究结果

图2(a)所示结果为巷道两帮腰线处由表面至深处20 m垂直应力变化规律,可以看出:帮部煤岩体内垂直应力随深度的变化规律为先增大后减小并趋于稳定,其中方案1和方案4条件下,高抽巷帮部垂直应力峰值远大于其余方案,不利于高抽巷的长期稳定,由此说明,高抽巷与回风巷的水平距离不应小于20 m,因此排除方案1和方案4.图2(b)为不同布置方案条件下巷道表面最大变形量模拟结果,可以看出:高抽巷垂直方向布置在同一层位时,水平方向越远,离回风巷表面变形量越大,如方案3和方案6,巷道整体下沉量达到800~950 mm,由此确定巷道距回风巷的水平距离为30 m,排除方案3和方案6.方案2与方案5对比发现,围岩内垂直应力及表面变形量差异不大,考虑到巷道掘进成本、瓦斯抽采效果等因素,确定高抽巷最优布置方案为方案2(H=30 m,S=30 m)。

4 顶板高抽巷围岩控制技术

根据前面研究结果及8222工作面顶底板岩层特征可知,高抽巷布置在距煤层顶板30 m的砂质泥岩中。结合塔山煤矿岩巷支护经验,设计采用锚网索联合支护方式,锚杆规格MSGLW500/22×2 400 mm,锚索采用Φ18.9 mm×5 300 mm 的钢绞线,为确保支护方案的合理性,采用FLAC3D软件进行高抽巷开挖支护的模拟分析,巷道断面宽×高=5.0 m×3.0 m.设计锚杆布置方式为:方案1:四五四(两帮各每排4根,顶板每排5根);方案2:三六三;方案3:四六四。各支护方案锚杆的布置排距均为1.1 m,顶板锚索布置方式分别为无锚索、“111”、“121”、“222”.得到其表面位移量的分析结果如图3所示,可以看出:锚杆采用方案1布置时,顶板下沉量、底板底鼓量、左帮移近量均为3个方案中的较大值,方案3条件下,巷道表面变形量均为较小值,因此确定锚杆的布置方案为“四六四”。顶板布置锚索后,巷道表面变形量相对于无锚索条件下均有明显减小,锚索采用“121”和“222”布置条件下,巷道表面变形量均较小,考虑经济效益、施工速度等因素,确定顶板锚索采用“121”布置方式。

图3 锚杆、锚索不同布置方式下巷道表面位移量变化规律

5 工程实践及效果监测

5.1 高抽巷支护方案

结合前面数值模拟结果,塔山煤矿8222高抽巷布置在距离煤层顶板30 m的砂质泥岩岩层内,与回风巷平距30 m,掘巷期间采用锚网索支护,巷道掘进断面宽×高=5.0 m×3.0 m,顶板锚杆间排距为0.9 m×1.1 m,锚杆间采用Φ14 mm 双钢筋托梁连接,锚杆配套使用蝶形托盘和让压管,每根锚杆的预紧力不小于300 N·m,顶板锚索采用1×7 股高强度预应力钢绞线,预紧力不小于200 kN,锚索间排距为2.7 m×1.1 m,采用“121”布置方式,具体支护形式如图4所示。

图4 8222高抽巷支护示意(单位:mm)

5.2 应用效果分析

高抽巷掘进施工完成后进行密闭处理,因此仅能通过掘巷阶段的矿压显现特征验证其支护效果,掘巷阶段采用测杆、钢卷尺、深基点位移计对巷道表面变形量及顶板离层量进行定期监测,得到高抽巷表面变形量、顶板离层量随时间的变化规律,如图5所示。掘巷支护完成10 d内,表面变形量迅速增大;当掘巷两周后,围岩基本稳定,表面变形量不再变化,顶底板移近量169 mm,两帮移近量119 mm,巷道围岩变形量在预计范围内;顶板离层量也在掘巷两周后趋于稳定,锚杆锚固区内最大离层值约为55 mm,锚固区外离层值为33 mm,总离层值为88 mm,各区段离层值均在锚杆、锚索容许的延伸范围内,说明支护系统有效抑制了顶板的离层破坏,加固效果良好。

图5 掘巷阶段围岩变形量及变形速率变化规律

6 结 语

1) 塔山煤矿8222工作面冒落带发育最大高度为22.6 m,裂隙带发育最小高度为48.4 m,高抽巷需布置在裂隙带内,与煤层顶板距离的合理范围为22.6~48.4 m,与回风巷平距的合理范围为15~40 m.

2) 通过数值模拟分析确定,当高抽巷布置在距煤层顶板30 m、与回风巷平距30 m处,围岩内垂直应力集中程度、表面变形量均相对较小,采用锚网索支护方式,锚杆合理布置方式为“四六四”,锚索合理布置方式为“121”。

工程应用实践表明:掘巷阶段表面变形量在合理范围内,顶板离层量较小且得到有效控制,围岩控制及维护效果良好,为高抽巷在工作面回采期间发挥作用提供了有力保障。