综合机械化矸石短臂充填开采工作面设计

2023-11-13武少鹏

武少鹏

(潞安化工集团 安全管理部,山西 长治 046204)

1 项目背景

新元公司井下矸石全部随原煤通过主运输系统提升至地面选煤厂进行洗选筛分,再由汽车运输到排矸场地排放。井下矸石占用了主运输系统和选煤厂的负荷,增加了排矸费用。

新元公司计划施工的9号煤回风大巷(北)全长为2 340 m,采用圆形断面,直径为4.53 m,掘进断面积为16.1 m2,掘进该巷道可产生矸石共计37 674 m3、90 417 t.掘进岩巷和3号煤西大巷整修,每天可产生碎胀矸石约363 m3、580 t.

为避免煤流中混入大量矸石影响煤质,提出实施井下矸石充填开采,实现矸石不出井,在井下就地消化。

2 充填系统总体布置

2.1 矸石充填工作面巷道布置

矸石充填工作面布置在3号煤层,煤层平均厚度1.81 m,埋深约556 m,工作面近水平布置,煤层倾角平均2°.充填工作面均采用“两条进风巷布置”、“沿充留巷”、“Y”型通风,即每个工作面布置一条进风运煤巷道、一条辅助进风运矸巷道,利用充填工作面切巷尾部专用回风巷回风,其中辅助运矸巷道沿空留巷作为下一工作面进风运煤巷道使用。

所选充填区域内,布置了3个短壁矸石充填回采工作面。每个短充面采长65 m,可采走向长340~390 m,如图1所示。

图1 短充工作面布置(单位:mm)

3个工作面总工程量2 067 m,可采储量20万吨,完全可以消化岩巷掘进的矸石量。

2.2 短充面通风路线

短充工作面通风路线:新鲜风流—辅运大巷—短充工作面运煤巷、短充工作面运矸巷—工作面—充填工作面专用回风巷—回风大巷,如图2所示。

图2 短充面通风路线

2.3 固体充填工作面设备及布置

固体充填工作面需要增加的主要设备有固体充填支架、底卸充填刮板机、端头支架、端尾支架、留巷支架、矸石转载机等,设备清单与型号见表1,工作面系统与设备布置如图3所示。

表1 充填工作面设备清单

图3 充填工作面布置(单位:mm)

2.4 矸石运输路线

矸石运输路线:矸石由9号煤北回风大巷(北)矸石胶带—辅运大巷胶带—巷道口水平矸仓—耙岩机—刮板输送机—破碎机—充填工作面辅助进风运矸胶带—自移式转载输送机—充填支架后部底卸溜—采空区,如图4所示。

图4 矸石运输路线

2.5 矸石滤水与储运

掘进矸石含水率约20%~30%[1],进入工作面充填之前必须采取充分的滤水措施,在北回风大巷与辅运大巷交叉处附近施工两个滤水池,经两次沉淀、滤水后,转运至辅助进风巷水平矸仓。通过耙岩机和溜子将矸石装载至破碎机,对大块矸石破碎后由巷道运矸胶带和自移式矸石转载机转载至充填支架后部底卸溜。水平仓的设计目的是缓冲矸石,而非储存矸石,因掘进产生的矸石颗粒小、水分大、易凝结,因此水平仓不宜大量储存矸石,当充填工作面停止充填作业时(检修班或设备故障),应每隔2 h通过耙岩机翻动水平仓内余留的矸石,防止矸石静置凝结。如图5和图6所示。

图5 矸石储运系统

3 固体充填开采采煤-充填工艺

该面采用后退式采煤法,用矸石充填配合架前挂网控制采空区顶板。

图6 矸石储运系统

采煤机进刀方式:采煤机采用中间斜切进刀的方式,进刀尺度为630 mm.

1) 采煤机自输送机中部弯曲段下行切入煤壁后,并推移上部输送机,采煤机下行正常割煤、装煤、移架、割透煤壁,然后向上割至运料巷并顶过机尾回到中部后完成一个循环[2]。

2) 采煤机上行割至运料巷,并割透三角煤,空机返回,然后中部斜切进刀,往返穿梭割煤。由于该工作面较短,工作面双向割煤[3]。

3) 采煤工艺顺序:架前挂顶网—利用护帮板将顶网收回—双滚筒采煤机割煤—打开护帮板护帮并将顶网打到顶板护顶—刮板输送机运煤—液压支架支护顶板—推移刮板输送机。

4) 运矸方式:工作面使用吊挂式填矸输送机运输矸石到待填充区域。

5) 落煤方式:采用交流电牵引采煤机双向穿梭采煤,前滚筒割顶煤,后滚筒割底煤,滚筒自旋使其截齿将煤破碎,截深630 mm.

6) 装煤方式:利用机组滚筒螺旋叶片和运输机铲煤板将煤自行装入运输机。

7) 充填施工工艺:机尾拉移支架—矸石转载胶带与后运输机搭接—由机尾向机头依次充矸—依次捣实—端头充矸捣实。

充矸捣实过程:本架漏矸—本架漏料口关闭—本架捣实—邻架漏矸、捣实,重复3~5次,直至采空区充填物料充分接顶并充捣压实。

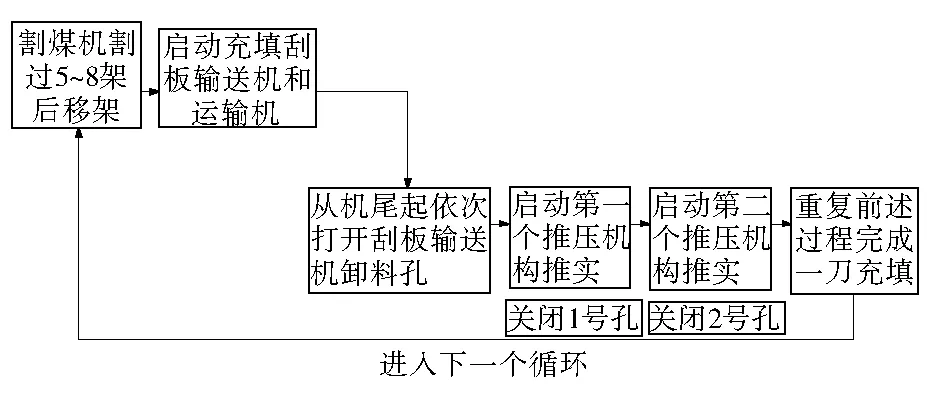

设计采用“边采边充”,即矸石充填作业紧随采煤作业进行,割煤机割煤后调整充填支架后部充填刮板输送机,依次开动工作面充填刮板输送机、矸石转载机、运矸胶带输送机等运输设备,进行采空区充填[4],如图7所示,充填工作主要靠充填刮板输送机和推压机构共同完成。

图7 固体充填作业流程

由胶带输送机、矸石转载机将矸石运输、转载至工作面充填支架后部底卸式刮板输送机上,通过刮板输送机卸料孔将矸石充填入采空区内,然后利用推压装置将矸石材料推实[5],如图8所示。

图8 固体充填面落料、推实工艺

为提高充填效率和充填效果,采取成组移架、交替落料、同步推实的工序,具体如下:

1) 成组移架:每班按照正规循环割煤,每3架为一组,割煤后将第1组充填支架向前推移1个步距,开始充填作业,每组支架同步动作,提高充填效率和充填效果,正规循环作业启动后,端部进刀不影响后部充填,采充可平行作业。

2) 交替落料:从充填输送机机尾向机头方向依次充填,即先打开第1组充填支架底卸刮板机机尾的卸料孔,对该段架后采空区充填,待第1组卸料孔对应的架后区域矸石充填至1/3高度时关闭卸料孔,打开第2组卸料孔进行落料,沿工作面向机头方向交替落料,保持落料的连续性。

3) 同步推实:第1组支架卸料孔关闭后,启动推实机构推压矸石,该组进行推实作业时不影响下组支架的落料,保证推实与落料同步进行,每组支架循环3次落料、推实动作,按照该工序依次作业完成1个循环。

4 结 语

1) 在拟充填开采区域,设计了3个短臂矸石充填工作面的巷道,即这3个相邻工作面采用沿空留巷方式,共用巷道布置。

2) 设计了矸石充填工作面的通风线路、充填原料(矸石)的运输线路及矸石的滤水和储存方式。

3) 对工作面进行了设备选型和设备布置,并对工作面的采煤充填工艺进行了设计。