基于能量耗散理论的深部巷道支护方案优化研究

2023-11-13秦绍楠

秦绍楠

(潞安化工集团 高河能源有限公司,山西 长治 047100)

随着矿井逐渐向深部开采,矿山压力显现剧烈,高温高压等现象逐渐突出,因此,合理的支护方案对巷道围岩变形控制十分必要,对矿井安全高效生产具有重要意义[1-2]。

江成玉等[3]通过数值模拟确定围岩支护参数,提出“锚杆索+钢筋网+注浆+U型钢棚”支护方案实现巷道围岩有效控制;付玉凯等[4]提出基于“长短锚索”支护体系进行塑性硬化区、塑性软化区和流动区变形的分区变形控制;王志等[5]对比常规支护方式,提出扩孔结构支护体系。

上述学者研究内容多侧重于围岩变形支护技术的研究分析,然而围岩变形破坏实质由能量引发。考虑到当前学者[6]对能量研究分析多集中于能量释放引起的冲击矿压研究方面,而对能量释放围岩控制方面研究较少。本文以W4307-2工作面回风巷为工程背景,针对巷道变形严重,基于能量耗散理论进行原支护方案优化,实现深部开采巷道围岩的变形控制。

1 工程背景

1.1 工程地质概况

W4307-2工作面为西四盘区工作面,北面为未采区,东面接+450 m水平南翼大巷,西面为W4307-1工作面采空区,南面为W4308准备工作面,该工作面位于3号煤层,煤厚5.3~6.9 m,平均6.2 m.全煤间夹有一层炭质泥岩夹矸,厚度0.10~0.35 m,平均0.20 m.煤厚倾角为2°~15°,平均5°.煤层埋深439.6~454.1 m,距9号煤层平均距离60.5 m.W4307-2工作面巷道顶底板岩性具体如表1所示。

表1 W4307-2工作面顶底板情况

1.2 巷道原始支护情况

W4307-2回风巷道尺寸5 200 mm×3 850 mm(长×宽)。顶板选用Φ22 mm×2 400 mm高强锚杆,间排距800 mm×1 200 mm;顶部布置Φ18 mm×4 000 mm锚索,间排距1 400 mm×2 400 mm,一组两根。顶板选用7孔钢筋梯子,帮部锚杆选用Φ20 mm×1 800 mm右旋等强锚杆,间排距850 mm×1 000 mm.支护布置具体如图1所示。

图1 巷道原支护示意(单位:mm)

巷道底板较为稳定,因顶板夹杂泥岩、植物化石等,在工作面正常开采时,在原岩应力和采动应力综合影响下,原始支护方案已无法有效控制围岩变形。

2 巷道围岩能量耗散理论分析

2.1 巷道围岩应变能分析

矿井开采造成煤岩体由原先的三向受力变为单向受力,应力重分布过程实质为围岩能量的积聚和释放,具体表现为围岩内部裂隙发育、破碎等过程,即能量耗散量决定了围岩破坏的程度。

基于热力学第一定律,假设能量耗散过程中不发生能量浪费[7],则有:

Ud=W-Ue

(1)

式中:W为外力功作用总能量,kJ;Ud为煤岩体耗散能,kJ;Ue煤岩体可释放弹性能,kJ.

(2)

(3)

(4)

式中:ε1为外加应力σ1产生的应变值,mm;ε2为外加应力由σ1卸载至0时,对应的残余应变值,mm.

基于广义胡克定律可知,可释放弹性能:

(5)

式中:σ1、σ2、σ3为最大、中间和最小主应力,MPa;E0为煤岩体的初始弹性模量;μ为煤岩体的初始泊松比。

基于以上公式可知,随着围岩体可释放弹性能Ue减小,围岩体耗散能Ud逐渐增大。当耗散能大于围岩体自身承受能量临界值时,围岩体破裂;当破坏呈现一定规模后,围岩体发生破坏。

2.2 围岩支护控能分析研究

基于2.1节研究结论,巷道围岩发生破坏后,通过围岩松动圈形式表现,围岩松动圈半径大小与能量耗散量有密切联系,而巷道支护目的就是有效控制浅部围岩变形,同时减缓围岩松动圈范围进一步扩展。

图2为巷道支护结构示意图,通过锚杆和锚索等支护构件,在巷道围岩周围形成不同分区支护体,具体表现为内外拱结构,即通过分层支护,将浅部围岩锚固区与深部锚固区有机结合,形成稳定的锚固整体,从而实现巷道围岩的有效控制。

从支护控能角度分析,假设巷道支护锚固力大小为FN,则支护后巷道可抑制变形量为l,则通过支护控制变形实质为对围岩体进行做功,基于图2所示,因不同分层支护密度不同,因此锚固力大小不同,假设内外拱锚固力大小分别为FN1、FN2,则相应控制围岩变形量分别为l1和l2,通过分层支护使内外拱支护区形成有效支护整体,相较分区独立支护,围岩控制效果更明显。

图2 巷道支护结构示意

基于上述分析,可确定公式如下:

Wz=(FN1l1+FN2l2)μ

(6)

式中:μ为支护增益系数。当Wz不小于围岩释放耗散能Ud,即Wz≥Ud时,巷道围岩支护整体稳定,否则说明支护系统无法实现对巷道围岩的有效控制。

基于矿井地质条件和围岩松动圈理论等,确定支护方案如下:

支护形式为锚网索+梯子梁支护形式。顶板每排7根锚杆,选用Φ22 mm×2 400 mm左旋无纵肋螺纹钢锚杆,间排距800 mm×1 000 mm,锚杆托盘为170 mm×170 mm×12 mm,两肩锚杆倾斜20°打设。锚索每排布置3根,采用“三、零、三”布置,均采用Φ22 mm×8 300 mm高强度低松弛钢绞线锚索,均垂直打设,间排距1 150 mm/1 400 mm×1 000 mm.锚索托盘规格为300 mm×300 mm×16 mm,铺设金属网,网孔为50 mm×50 mm.两帮各打设5根锚杆,间排距800 mm×1 000 mm,第一根锚杆倾斜20°打设,第五根锚杆倾斜10°打设,两帮均铺设双抗网。具体布置如图3所示。

图3 巷道优化支护示意(单位:mm)

3 数值模拟分析

为进一步研究不同支护条件下巷道围岩变形规律,本文进行原支护和优化支护条件模拟对比分析。模拟采用FLAC3D软件,网格模型尺寸400 m×350 m×200 m,模型除顶部外,其余边界均固定,模型顶部施加覆岩等效应力σzz=12.04 MPa模拟覆岩原岩应力。模拟参数如表2所示。

表2 FLAC3D模型岩层参数

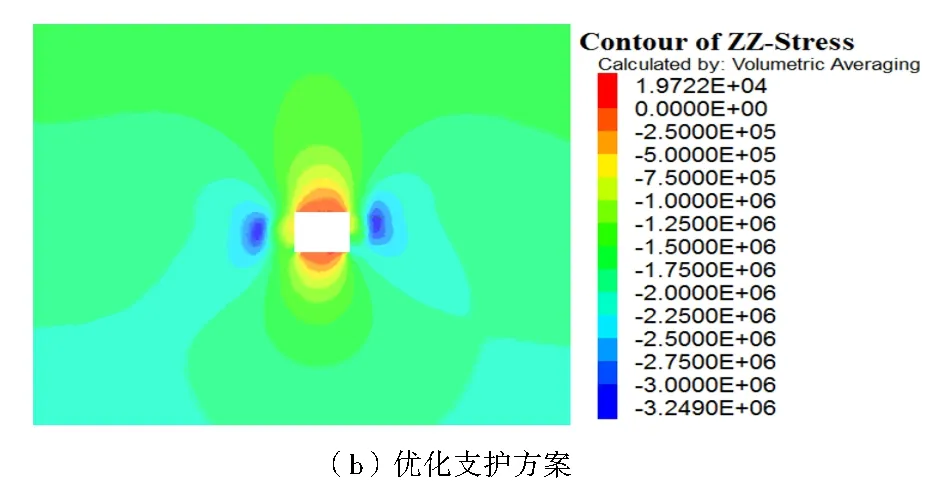

通过模拟得到不同支护条件下巷道围岩应力分布示意如图4所示,塑性区分布图如图5所示。

由图4可知,两种支护条件下巷道顶底板及两帮均呈现一定的规律分布。由图4(a)原支护方案分析可知,巷道围岩支护应力较为分散,由于未形成完整有效的锚固体,因此巷道顶板围岩应力分布范围较大,且向深部转移。而在巷道两帮集中应力分布范围较大,分别向顶板和底板发展,对整个巷道围岩呈现包围的趋势。由图4(b)优化支护方案分析可知,优化方案通过分层支护,有效改善了浅部围岩的结构,在提高了围岩变形抵抗力的情况下,巷道围岩变形降低。结合式(6),优化方案较原支护方案对围岩做功较多。因此,巷道浅部围岩应力区较原支护方案有明显改善。尤其在两帮区域,巷道围岩集中应力区呈明显的减小趋势。

图4 不同支护方案垂直应力场分布图

根据图5塑性区分布情况,并结合图4获得结论可知,巷道围岩塑形破坏与围岩应力分布特征一致。由于优化支护方案做功高于原支护方案,因此在原支护方案已经发生破坏的区域,优化支护方案未发生破坏。

4 现场工业性试验

为进一步确认优化支护方案支护效果,在W4307-2工作面回风巷进行优化支护方案实施。通过对巷道变形数据的提取,进行巷道相对变形率展示,即巷道围岩同一位置,优化支护方案较原支护方案围岩变形控制效率有明显的提高。监测周期50 d,具体如图6所示。

图6 不同支护方案围岩控制效果示意

由图6(a)可知,巷道围岩总体呈现先急剧增长后稳定的状态,相对于原支护方案,优化支护方案在同一围岩区域较原支护方案提前稳定。而且在急剧变形阶段,优化支护方案较原支护方案围岩控制效果更加有效。由图6(b)可知,优化支护方案围岩变形控制效果较原支护方案,不同时期控制效率均高于50%以上,说明优化支护方案能更好控制围岩变形。

5 结 语

针对W4307-2工作面回风巷道原支护方案无法有效控制围岩变形的情况,提出能量耗散理论的巷道围岩变形控制方案。具体结论如下:

1) 建立围岩能量耗散模型,揭示围岩破坏内在机理为围岩耗散能释放超过围岩自身强度造成,通过改善围岩整体支护结构,提高围岩支护控能实现巷道围岩变形控制。

2) 通过原支护和优化支护方案在垂直应力场和塑性区模拟因素的对比,确定优化支护方案较原支护方案能对围岩施加更多功。即支护控能,改善巷道围岩变形。

3) 通过现场工业性试验确定优化支护方案较原始支护方案能提前使巷道围岩稳定,且不同阶段围岩变形控制效果均高于50%.