高铁轴承GCr18Mo套圈贝氏体等温淬火热处理工艺仿真优化研究

2023-11-13杨智勇刘肃蔡润丰李志强李卫京

杨智勇,刘肃,蔡润丰,李志强,李卫京

(北京交通大学 机械与电子控制工程学院,北京 100044)

高铁轴箱轴承采用双列圆锥滚子轴承,目前日系轴箱轴承普遍采用渗碳轴承钢套圈,而欧系轴箱轴承则多采用高碳铬钢轴承套圈。相对于渗碳钢轴承,高碳铬钢轴承在价格上具有明显优势。GCr15钢是高碳铬轴承钢中最常见的牌号,具有良好的韧性和弹性,并且淬火后硬度高[1]。随着列车运行速度的不断提高,轴承承受的载荷及其循环周次逐渐增大,对高碳铬轴承钢的性能提出更高的要求,因此,在GCr15 钢的基础上,通过增加Si,Mn 和Mo 等元素,进一步提升钢材的淬透性、强度、硬度、耐磨性和碳化物的回火稳定性,形成了GCr15SiMn 钢、GCr15SiMo 钢和GCr18Mo钢。高铁轴箱轴承在工作时承受了车体的全部重量,同时还受到运行过程中来自各个方向上的载荷作用,工作环境十分恶劣[2-3]。加之高碳铬钢轴承在热处理后膨胀量较大,大端和小端膨胀量会存在差异,因此,高碳铬钢轴箱轴承的热处理工艺较普通轴承具有更高的要求。马氏体淬回火工艺是高碳铬钢轴承最常用的热处理工艺,其组织具有硬度高和耐磨性强的特点,同时还有良好的抗接触疲劳性能。但经马氏体淬回火工艺热处理后的轴承整体韧性较低,工件表面会形成残余拉应力,而且会伴有氢脆现象的发生,这使得高碳铬钢轴承在高速动车组等工作环境恶劣的领域中应用时,其使用寿命会明显降低[4]。大量研究表明,贝氏体组织相较于回火马氏体组织,虽然硬度有所降低,但是韧性和耐磨性都得到了显著增强,具有一定的抗裂纹扩展能力,同时贝氏体组织能够提高轴承钢的屈服强度和抗弯强度,这些优势使得贝氏体等温淬火工艺更适合于高速列车轴承[5]。德国FAG和瑞典SKF等世界著名轴承企业均对高铁轴承套圈进行贝氏体等温淬火的热处理[6]。国内自上世纪80年代初开始进行贝氏体等温淬火工艺的基础研究,研发出了更适合于贝氏体等温淬火的GCr18Mo 钢种[7]。张增歧等[8]对GCr15钢制轴承套圈进行了多种不同的贝氏体等温淬火工艺试验,对其热处理后的组织进行了对比分析,结果表明套圈中贝氏体组织的含量取决于等温时间的长短,等温时间越长贝氏体含量越高,获得全贝氏体组织需要等温4 h 左右。张增岐等[9]经过大量的热处理工艺试验,得出GCrl8Mo 钢的最佳热处理工艺参数为淬火温度850~865 ℃,回火温度160~220 ℃;贝氏体等温淬火时,加热温度850~875 ℃,等温温度210~230 ℃和等温时间4 h。ZHAO 等[10]对高碳铬轴承钢的热处理工艺展开了对比试验,在加热温度和等温温度相同的条件下,分别对试样进行了2,6,12 和72 h 的等温淬火处理,观察处理后的组织形貌,发现组织中的贝氏体体积分数分别为2.1%,40.8%,60.2%和86.6%,表明贝氏体组织的体积分数随等温时间的增加而增多。热处理是一个温度场、组织场以及应力应变场相互作用的复杂过程,很难通过直接观察或者理论计算得出各场的瞬态变化。采用传统的“试错法”进行热处理工艺优化的方法,不仅耗时长、成本高,而且很可能达不到预期的结果。随着计算机技术的不断发展,数值模拟技术得以应用到热处理工艺试验当中。以大量的试验数据为基础,加之以计算机超强的计算能力,可以实现对热处理过程中轴承内部温度、组织和应力变化的预测。国内外多采用热处理仿真方法进行工艺优化研究[11-14]。美国的SFTC(Scientific Forming Technologies Corporation)公司开发了基于有限元法的DEFORM-HT 软件,实现了对热处理过程中温度、硬度、组织、应力和残余应力等控制变量的仿真分析[15]。范世超等[16]应用DEFORMHT 软件对铁路轴承套圈进行了仿真优化,并对套圈的组织性能进行了分析,针对不同换热系数的冷却介质进行仿真分析,得到换热系数对热处理后套圈组织和硬度的影响。潘伟平[17]利用JMatPro软件计算了42CrMo 钢的材料参数,利用DEFORM-HT 软件模拟了轴类锻件的淬火过程,仿真结果与试验结果具有较好的一致性。综上所述,针对高碳铬钢的贝氏体等温淬火工艺已经开展了一定的试验和仿真研究,但对高铁轴箱GCr18Mo轴承套圈的贝氏体等温淬火工艺研究相对较少,已有的热处理工艺存在等温时间长和贝氏体转化率偏低的问题。此外,目前仿真中所构建的仿真模型多采用JMatPro 计算得出的材料参数,也需要更加准确的实测热物参数进行完善,进一步提高仿真结果的准确性[18-20]。鉴于此,本文以GCr18Mo轴承套圈为研究对象,首先利用DEFORM-HT 构建GCr18Mo 套圈热处理全流程仿真模型,并通过仿真结果与测试结果对比验证其准确性。然后,采用正交试验方法设计试验方案,利用仿真模型完成仿真分析,并基于仿真结果,通过蒙特卡洛和复合形优化软件开展贝氏体等温处理工艺参数控制范围的优化研究。最后,选定新工艺方案并完成GCr18Mo套圈的热处理试验和性能测试。

1 仿真模型建立与准确性分析

基于DEFORM-HT 软件,构建了GCr18Mo 套圈热处理全流程仿真模型,并通过金相组织、硬度以及残余奥氏体含量的仿真结果与测试结果对比分析,完成了仿真模型准确性的校验。

1.1 仿真模型建立

高铁轴箱轴承外圈的外径为240 mm,考虑轴承套圈的结构特征,为了减少计算时间,提高计算效率,选取套圈的1/24 作为计算模型,并去除模型中不影响计算结果精度的倒角和圆孔,利用SolidWorks建模软件建立高碳铬钢轴箱轴承外套圈的三维模型,如图1(a)所示。将三维模型导入到DEFORM 软件中,并进行网格划分。在充分考虑计算效率以及计算结果精度的前提下,采用四面体网格单元,共计22 176 个节点和101 788 个单元,如图1(b)所示。

DEFORM-HT 软件在模拟相变时,对于扩散型相变普遍应用TTT Curves 和Simplified 这2 个公式。其中铁素体、珠光体和贝氏体等相加热后向奥氏体转变采用的是Simplified 公式,如式(1)所示:

式中:Ts和Te为材料奥氏体化开始温度和结束温度;ξA为奥氏体的体积分数;A和D为材料参数,通常取A=-4,D=2。

而奥氏体遇冷转变为铁素体、珠光体和贝氏体等的转变均采用TTT Curves公式,如式(2)所示:

式中:n和b为材料参数,通过后续测得的TTT 曲线(过冷奥氏体等温转变曲线)计算得出;f为组织转变量;t为等温时间,s。

仿真计算中,通过每种相硬度的加权平均值来估算硬度,如式(3)所示:

式中:He为网格单元硬度值;Vfi为网格单元中相的体积分数;Hi为每种组织的硬度。

贝氏体等温淬火常用低温盐浴介质。设置工件外表面为介质的接触面,通过查阅相关文献并结合生产实际情况设置加热炉内的空气与工件之间的换热系数为0.1 N/(s∙mm∙℃),自然环境中的空气与工件之间的换热系数为0.02 N/(s∙mm∙℃)。由于淬火过程中工件温度变化比较快并且温度范围跨度较大,因此需根据温度不同设置不同的换热系数,盐浴介质与工件间的换热系数如图2所示[21]。

图2 盐浴介质换热系数Fig.2 Heat transfer coefficient of salt bath medium

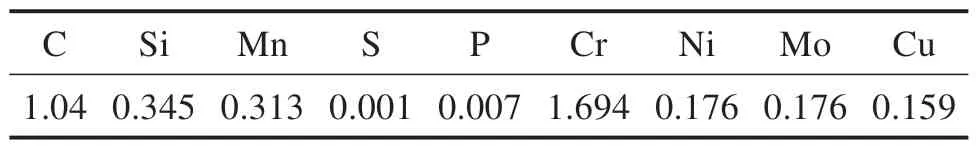

针对仿真中需要的材料参数,依据测试标准,测试了GCr18Mo钢的化学成分、密度、弹性模量、泊松比、比热容、热扩散系数、导热系数、热膨胀系数。GCr18Mo 钢的密度为7.81 g/cm3,其化学成分见表1,表2为不同温度下的热物理性能参数。依据《YB/T 130—1997》标准开展膨胀试验测得GCr18Mo钢的相变温度及TTT曲线,如图3所示。

表1 GCr18Mo钢化学成分Table 1 Chemical composition of GCr18Mo steel %

表2 GCr18Mo钢热物理性能参数Table 2 Thermophysical properties of GCr18Mo steel

图3 GCr18Mo钢TTT曲线Fig.3 TTT curves of GCr18Mo steel

1.2 仿真模型准确性校验

采用图4所示的高碳铬钢轴承套圈贝氏体等温淬火热处理工艺进行试验,并对热处理后的轴承套圈取样,分别测试硬度、残余奥氏体含量和组织。

图4 热处理工艺流程图Fig.4 Heat treatment process flow chart

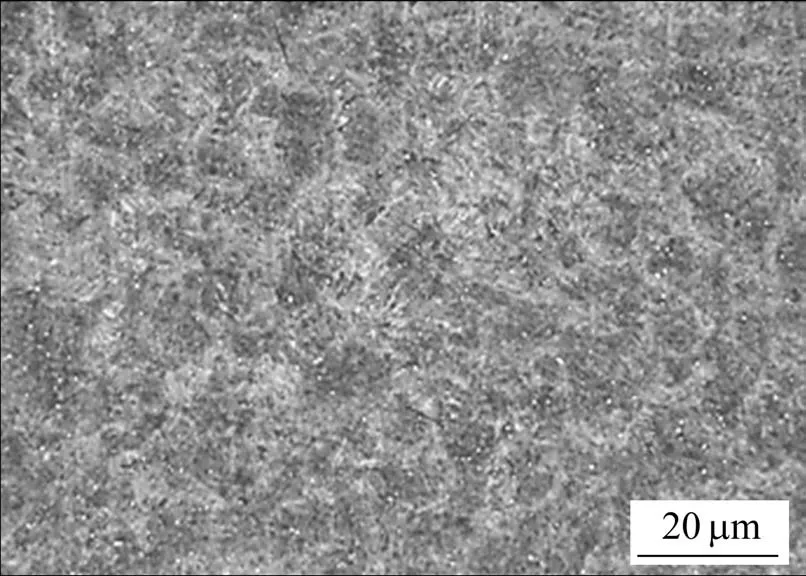

典型的金相组织如图5 所示,按照《JB/T 34891—2017》中第5 级别图评定为贝氏体组织1级,同时借助专业图像分析软件Image Pro Plus 对图片中的贝氏体占比进行定量分析。选中金相图片中黑色针状的下贝氏体组织,计算选中区域的面积分数,将面积分数等价为体积分数[22]。经软件计算得到轴承套圈的贝氏体体积分数约为95.2%。

图5 套圈金相组织图Fig.5 Metallographic organization of the ring

采用洛氏硬度计测试热处理后套圈的硬度,测试结果见表3。由表3 数据可知,套圈硬度分布比较均匀,平均硬度值为60.2 HRC。依据《YB/T 5338—2019》标准,采用X 射线衍射仪测量套圈热处理后残余奥氏体含量。采用五线六对法应用式(4)计算衍射线对累积强度比。

表3 硬度测试结果Table 3 Hardness test results

其中:Vγ是试样中γ 相的体积分数,γ 相即面心立方结构的奥氏体;Iα(hkl)i为试样中α相(hkl)i晶面衍射线的累积强度,α 相即体心立方结构的马氏体、铁素体等;Iγ(hkl)j为试样中γ 相(hkl)j晶面衍射线的累积强度;G为γ 相(hkl)j晶面与α 相(hkl)i晶面所对应的强度有关因子之比。分别计算Iα(200)/Iγ(200),Iα(200)/Iγ(220),Iα(200)/Iγ(311),Iα(211)/Iγ(200),Iα(211)/Iγ(220),Iα(211)/Iγ(311)与对应G值的Vγ,对应的G值分别为2.46,1.32,1.78,1.21,0.65 和0.87,计算6 个Vγ的算术平均值作为试样的奥氏体体积分数。图6 为测得的GCr18Mo 钢试样的衍射曲线,经过计算得到,热处理后套圈的残余奥氏体含量≤1%。

图6 套圈X射线衍射曲线Fig.6 X-Ray diffraction curve of bearing rings

针对图4所示热处理工艺,基于所建立的热处理仿真模型,进行GCr18Mo 轴承套圈的热处理仿真,仿真结果如图7 所示。由图7 可知,套圈热处理后组织主要为贝氏体以及少量的残余奥氏体,硬度分布比较均匀。将仿真结果与试验结果对比,见表4,误差均在1%以内,表明仿真模型具有准确性。

表4 仿真与试验对比Table 4 Comparison of simulation and test results

2 热处理工艺参数仿真优化

针对高碳铬钢轴承贝氏体等温淬火工艺参数,依据国内某轴承厂提供的热处理工艺参数的控制范围,建立正交试验方案,并利用所构建的热处理仿真模型完成各方案的仿真分析。基于仿真分析结果,采用基于蒙特卡洛法和复合形优化方法开发的热处理参数优化设计软件Optimum Design[23],通过多元线性回归方法,优化热处理工艺参数范围。

2.1 优化设计变量

为了减少等温时间,采用分步贝氏体等温转变工艺。零件在奥氏体化后第1步淬火至较高的温度等温一段时间,形成一部分贝氏体组织转变,随后第2步淬火至较低温度等温,完成剩余部分的贝氏体组织转变。分步贝氏体等温转变工艺能够显著减少等温的时间,并有效地提高轴承钢的强度与韧性。

影响高碳铬钢轴承套圈热处理后组织和性能的主要因素包括奥氏体化的温度和时间、淬火温度和保温时间、是否回火以及回火温度和保温时间,因此,选取以上变量作为本次优化的设计变量。结合轴承厂技术人员提出的参数控制范围和相关建议,确定了2次等温淬火热处理关键参数的优化区间,即奥氏体化阶段加热温度T1控制在850~880 ℃之间,保温时间确定为40 min;将第1次等温淬火的等温温度定为300 ℃,等温时间定为10 min;第2 次等温淬火的等温温度T2控制在230~245 ℃之间,等温时间t2控制在60~150 min;回火的温度T3控制在210~250 ℃之间,保温时间定为120 min。热处理参数优化区间即为优化变量的约束条件。各个参数在其取值范围内均匀的取4个水平,如表5所示。

2.2 优化目标函数

依据《滚动轴承 高碳铬轴承钢零件热处理技术条件》(JB/T 34891—2017)的要求,制定本次优化设计的目标函数,如式(5)所示:

式中:Fgoal为优化目标函数;VB为套圈热处理后贝氏体的体积分数;H为套圈热处理后的洛氏硬度。当套圈热处理后贝氏体体积分数最大,硬度最高,即Fgoal最小时,可以认为达到了最优解。

2.3 正交试验及回归方程

根据表5 中的因素及水平划分,对照正交表L16(45)的排列组合,共组合成16 种不同的热处理仿真方案,具体仿真方案的工艺参数如表6 所示。对16种方案进行仿真计算,结果如表7所示。

表7 各方案仿真结果Table 7 Simulation results for each scheme

将表6 和表7 的数据输入到Optimum Design 软件中进行回归分析计算,得到以下回归方程:

上述各回归方程的显著性F检验和复相关性R见表8。由表8 的数据可知,各回归方程的F检验均显著,因此,回归方程具有一定的置信度。

表8 回归方程F检验和复相关系数R(α=0.01)Table 8 F test of Regression equation and multi-correlation coefficient R(α=0.01)

2.4 优化计算结果

将回归方程、约束条件等初始条件输入优化设计软件Optimum Design,计算得到的优化结果见表9。优化结果在实际应用情况下,应该以均值为中心,控制热处理参数上下浮动,由于各种控制误差,热处理工艺参数或多或少地会偏离均值,但只要参数在表中的上、下限之间,则性能指标应符合优化要求。其中,第1 次等温淬火耗时10 min,第2 次等温淬火时间t2的均值为104 min,最大值为140 min。经优化计算后,两次等温淬火过程的总时长最多为150 min。图4 的初始一次等温贝氏体淬火过程耗时为240 min,与之相比,经优化后的新工艺在等温淬火过程缩短了90 min。

表9 Optimum design优化结果Table 9 Optimization results by optimum design

3 优化工艺验证试验及测试分析

基于优化确定的热处理关键工艺参数范围,选取3种工艺方案,利用轴承厂的热处理设备完成GCr18Mo 轴箱轴承套圈的热处理验证试验,并对热处理后的套圈开展金相组织、硬度以及残余奥氏体含量等测试。

3.1 轴承套圈热处理优化工艺验证试验

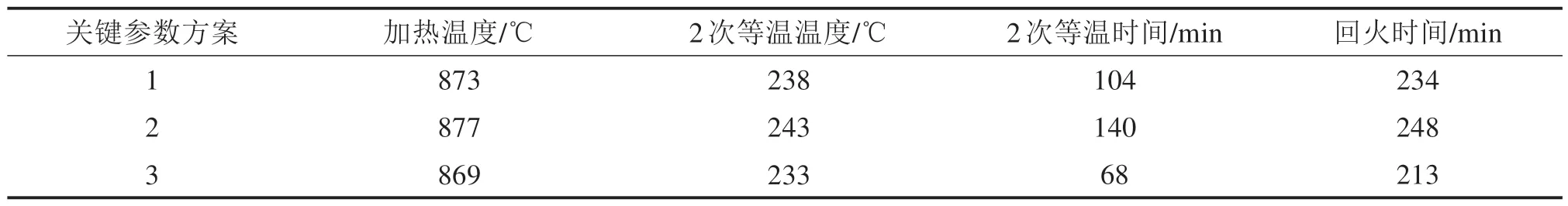

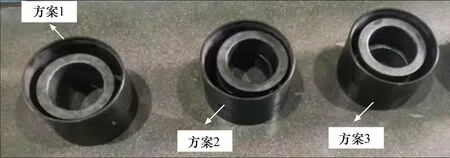

针对优化后的分步贝氏体等温淬火热处理工艺参数范围,选取均值、上下限的值,设计了表10 中的3 种热处理工艺方案,以GCr18Mo 轴箱轴承套圈为试验对象,分别进行热处理试验。图8所示为轴承厂用于高碳铬钢轴承热处理的相关设备。图9 分别是3 种热处理工艺方案生产出的轴承套圈。

表10 热处理工艺试验方案Table 10 Heat treatment process test program

图8 热处理生产设备Fig.8 Heat treatment production equipment

图9 3种热处理工艺方案生产出的轴承套圈Fig.9 Bearing rings produced by three heat treatment process options

3.2 优化工艺的测试分析

对3种新方案生产的轴承套圈进行取样,分别用于金相组织观察、硬度测试以及残余奥氏体含量检测。3 种方案热处理后的金相组织如图10 所示。按照《JB/T 34891—2017》第5 级别图评级为贝氏体1级。

图10 轴承套圈金相组织图Fig.10 Bearing ring metallographic organization chart

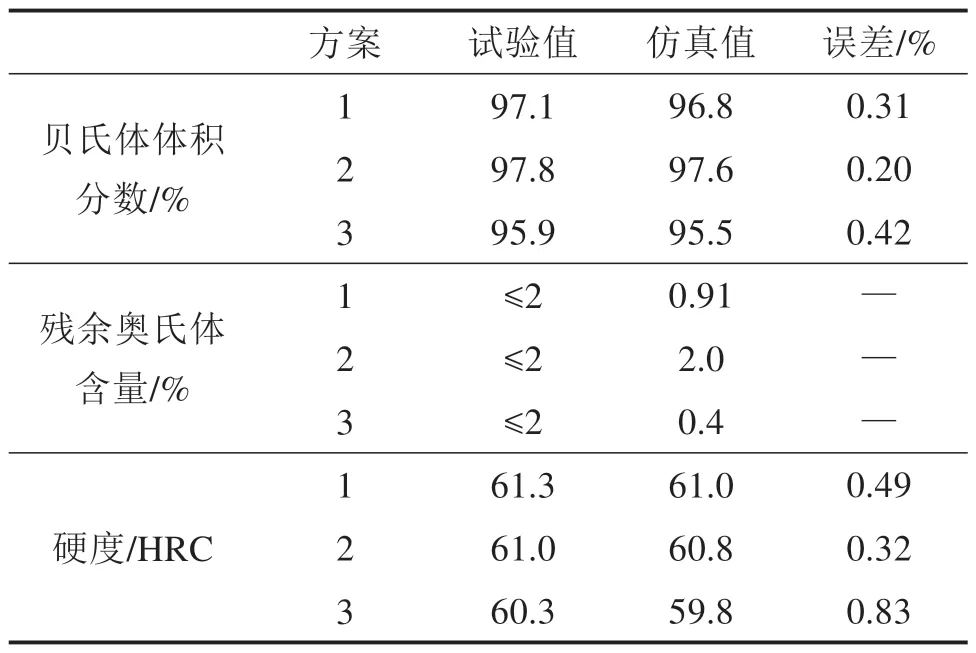

贝氏体体积分数、残余奥氏体和硬度的检测结果见表11,各项指标均满足贝氏体等温热处理的控制指标要求,并与仿真优化结果具有较高的一致性,误差均在1%以内。

表11 优化结果验证Table 11 Validation of optimization results

4 结论

1) 基于试验测得的轴承钢热物理性能参数和TTT 曲线建立的热处理全流程仿真模型,贝氏体含量、硬度、奥氏体含量与试验结果的误差均在1%以内,具有良好的准确性。

2) 优化了贝氏体分步等温热处理工艺参数范围。奥氏体化阶段加热温度:869~877 ℃,保温时间:40 min;第1 次等温淬火的等温温度:300 ℃,等温时间:10 min;第2 次等温淬火的等温温度:233~243 ℃,等温时间:68~140 min;等温淬火后进行低温回火,回火的温度:213~248 ℃,回火时间:120 min。

3) 轴承套圈经新的分步热处理工艺优化后,其性能满足行业标准,等温淬火时间相比于最初的贝氏体淬火工艺减少了90 min,提高了轴承生产效率。

4) 结合蒙特卡洛和复合形法能够较为准确地对热处理工艺参数与贝氏体含量、硬度和残余奥氏体含量的关系进行线性回归分析,有助于改进轴承套圈的热处理工艺。