链板式连续运输机械中焊趾表面裂纹扩展形态检测

2023-11-13范磊,商丽

范 磊,商 丽

(沈阳城市建设学院 机械工程学院,辽宁 沈阳 110167)

链板式运输机由于其稳定性较高,且可实现长时间的连续运输,在多个行业得到了广泛的应用。但是,随着链板式连续运输机工作时间的增加,结构处容易出现疲劳断裂事故,而焊趾裂纹是引发结构断裂的关键因素[1]。T 形焊接头处是较为容易出现焊趾表面裂纹缺陷的,并且在外荷载的作用下焊趾表面裂纹会出现扩展现象最终导致整个焊接结构的断裂[2]。因此,对链板式连续运输机焊趾表面裂纹扩展形态检测可以有效提高其结构的稳定性与其运行的安全性, 相关方法一直是研究的热点。

文献[3]提出基于XFEM(extended finite element method)的焊接裂缝扩展形态检测方法,该方法为了研究焊接结构裂纹形态的萌生扩展,采用ABAQUS 软件构建焊趾接头模型,并在不预置裂纹的前提下,运用扩展有限元单元法(XFEM)对焊趾接头的平面应力与平面应变状态进行研究,从而实现裂纹萌生扩展的模拟检测。文献[4]提出基于无网格和水平集耦合的焊接裂缝扩展形态检测方法,该方法首先构建焊接结构的无网格模型,并对网格模型中的节点进行划分;其次根据节点划分结果,采用移动最小二乘法计算近似函数,对焊接结构的位移场与应力场进行计算;最后用相互作用积分法求解应力强度因子,并计算裂纹的开裂角,从而获得焊接结构裂纹扩展路径,完成裂纹扩展检测。但是,针对常规链板式运输机械设备,随着滚动压力不断增加和设备的钢屈服强度的不断提高,设备耐压体的直径和倾斜角度不断加大,导致焊缝焊趾处的裂纹扩展形态检测越来越重要,但目前还没有针对连续滚动设备的可靠设计方法可以遵循。接结构裂纹扩展路径,完成裂纹扩展检测。但是,针对常规链板式运输机械设备,随着滚动压力不断增加和设备的钢屈服强度的不断提高,设备耐压体的直径和倾斜角度不断加大,导致焊缝焊趾处的裂纹扩展形态检测越来越重要,但目前还没有针对连续滚动设备的可靠设计方法可以遵循。

为了进一步提高焊趾表面裂纹检测的精度与有效性,提出一种针对链板式连续运输机的焊趾表面裂纹扩展形态检测。

1 焊趾表面裂纹区域的SIFT定位

为了对焊趾表面裂缝区域进行精准定位,采用SIFT 特征检测算法进行定位研究。焊趾表面裂纹区域的SIFT 定位的主要步骤是构建尺度空间并检测极值点,以实现焊趾表面裂纹特征点的尺度不变性。在所研究的尺度空间范围内,利用高斯函数对焊趾表面裂纹图像进行修正处理[5-7],过滤掉对比度不明显的点;最后,采用直方图计算的方式得到特征点的特征向量结果。

为了提高焊趾表面裂纹区域特征点检测的稳定性,首先构建尺度空间函数:

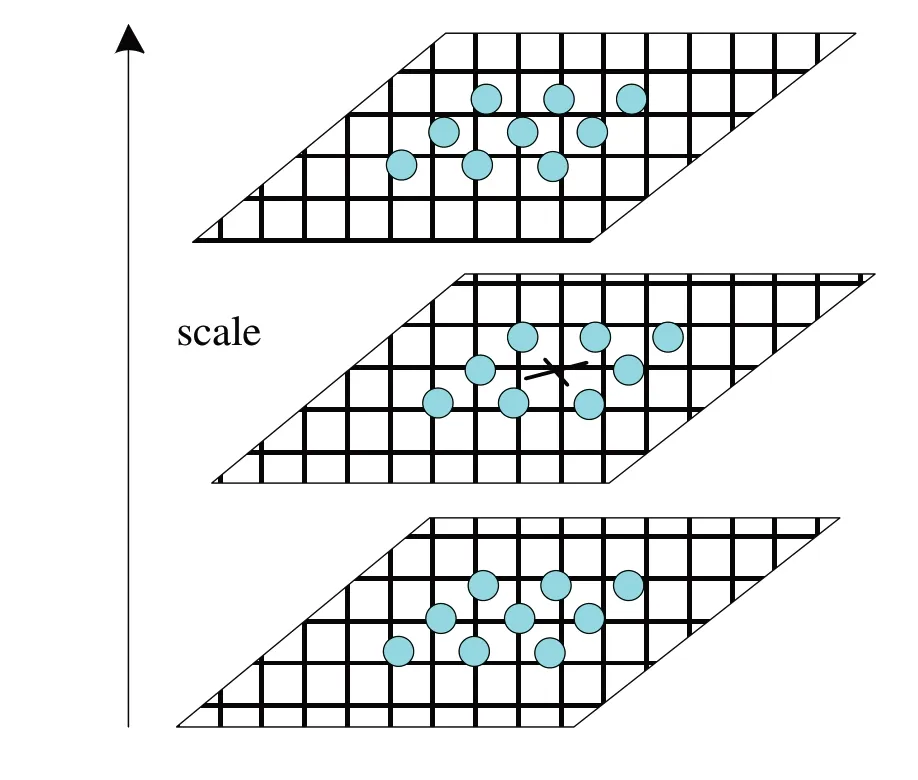

式中:D表示空间尺度函数;空间中的方向分别为x、y;σ表示尺度参数;t表示时间参数。以公式(1)与公式(2)为基础,对其进行求导,可以确定特征点的位置。为了得到特征点的位置,要将监测点与周围邻近节点的影像域与尺度域进行对比。尺度空间极值点如图1所示。

图1 尺度空间极值点Fig.1 Extreme points in scale space

为了提高裂纹区域的定位精度,去除图像中对比度较低的特征点,对特征点附近的正交梯度进行计算:

式中:Gx与Gy分别表示裂纹图像的水平梯度与竖直梯度[8-10];I表示裂纹图像函数。

以公式(3)与公式(4)为基础,引入Heaaian矩阵:

式中:H表示Heaaian 矩阵,可以提高梯度的计算精度。根据Heaaian矩阵,对裂纹图像特征点的幅值m与方向θ进行计算:

以幅值与方向的计算结果为基础,在特征点所在邻域进行采样处理,并通过关键点描述子对特征点的方向进行描述,如图2所示。

根据特征点描述子结果[11-14],对裂纹区域定位目标与特征点之间的欧式距离Li进行计算:

式中:xi与yi分别表示定位目标的质心坐标。根据欧式距离的计算结果,对焊趾表面裂纹位置Ji进行定位处理:

式中β表示遗忘因子。

根据公式(9)的计算结果,可以实现焊趾表面裂纹区域的精准定位,为实现裂纹扩展形态检测提供高质量的结果。

2 焊趾表面裂纹扩展形态检测

以上述获得的焊趾表面裂纹区域SIFT 定位结果为基础[15-16],进行焊趾表面裂纹扩展形态检测。

焊趾表面裂纹在向前扩展时会释放一定的能量,通过研究扩展应力强度因子与能量释放之间的关系,可以获得有效弹性条件下裂纹的扩展形态结果。裂纹扩展过程中所释放的能量与应力强度因子之间的关联关系可以用公式(10)进行描述:

式中:P表示能量释放的总量;KI表示焊趾表面裂纹I处的应力强度因子;E'表示弹性模量。

在进行裂纹扩展形态检测时,需要考虑裂纹闭合现象对其扩展形态的影响,裂纹闭合现象产生的等效应力因子同样可以作为焊趾表面裂纹扩展的驱动力[17-18],对裂纹扩展形成塑性诱发。引入裂纹开张比的概念,以研究裂纹闭合效应对裂纹扩展的影响。开张比的计算公式为:

式中:U表示开张比;ΔKeff表示有效应力强度因子变化量;ΔK表示应力强度因子变化量;Kmax与Kmin分别表示应力强度因子最大值与最小值;Kop表示焊趾裂纹开张的应力强度因子。

引入应力比的概念,可以通过公式(12)对ΔKeff的计算公式进行改进:

式中R表示应力比[19]。

在以有效应力强度作为焊趾表面裂纹扩展的驱动力进行研究时,可以通过有效的应力强度因子ΔKeff对裂纹扩展的有效能量Geff进行计算:

完成上述计算后,对焊趾表面裂纹扩展形态进行检测计算。焊趾表面半椭圆裂纹结构示意图如图3所示。

图3 椭圆形焊趾表面裂纹Fig.3 Surface cracks of elliptical weld toe

图3 中:A为最深的裂纹位置;C表示焊趾裂纹与运输机结构表面的交点;B表示运输机板材结构的厚度,W表示其宽度;a与c分别表示裂纹的半短轴与半长轴;φ表示裂纹的参数角度。

当焊趾表面裂纹发生扩展时,裂纹的最深位置A与表面位置C处的有效能量释放量相等,因此存在:

将公式(12)与公式(13)代入到公式(14),可以得到:

式中:UA与UC分别表示位置A处与C处的开张比;KAmax与KCmax分别表示位置A处与C处最大应力强度因子;E'A与E'C分别表示位置A处与C处的等效弹性模量[20]。

由于运输机需要支持持续的负载运输任务,在外荷载的作用下,裂纹表面位置C始终处于平面应力状态,而位置A则处于平面应变状态,应力从位置A到位置C的过渡计算公式为:

位置A到位置C的开张比近似值可以表示为:

将式(16)、(17)、(18)代入式(15)中,可以得到:

对于运输机结构的焊趾裂纹,前沿处位置应力强度因子K是与裂纹纵横比a/c与深度比a/B相关的函数,将位置A与位置C处的最大应力强度因子计算公式代入式(18)中,可明确裂纹纵横比a/c与深度比a/B的关系。因此,已知板厚B可以得到裂纹半轴长度a与c的函数关系,从而对裂纹扩展形态进行描述,完成裂纹扩展形态的检测。

3 实验分析

为了验证链板式连续运输机焊趾表面裂纹扩展形态检测方法的应用效果,对方法的检测性能进行了验证。

3.1 实验准备

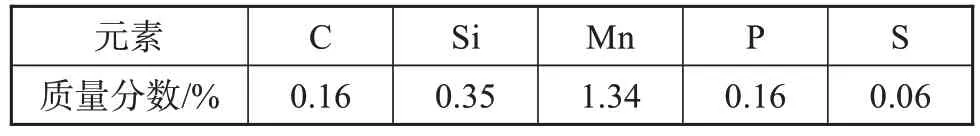

此次实验所用的链板式连续运输机铸件以Q345钢材为主结构材料,在焊接过程总会产生冷裂纹与焊接变形,尤其在冬季产生的裂纹更加严重。链板式连续运输机中Q345 钢材的化学成本与基本力学参数如表1与表2所示。

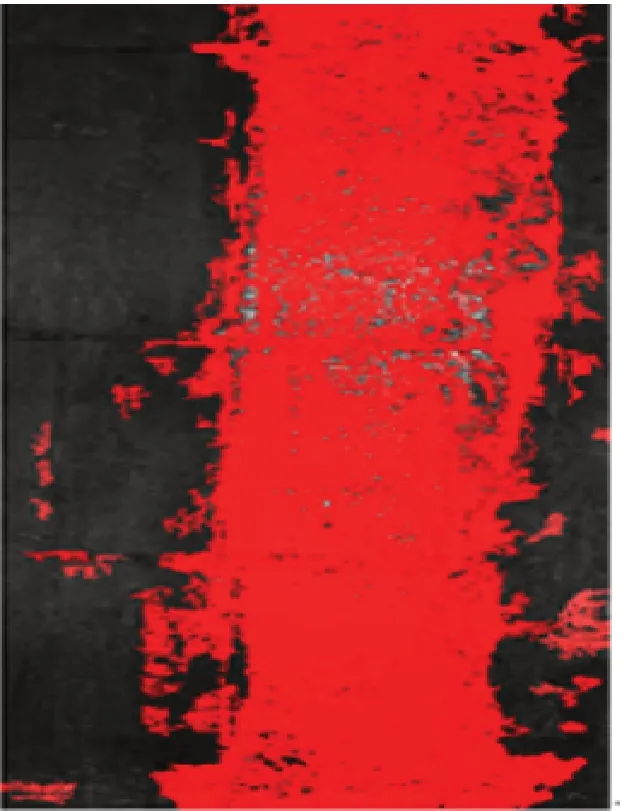

表1 Q345的化学组成Tab.1 Chemical composition of Q345

表2 Q345的基本力学参数Tab.2 Basic mechanical parameters of Q345

采用CO2气体保护焊,焊丝为φ1.6 mm 的ER50-6焊丝。焊趾表面裂纹如图4所示。

图4 焊趾表面裂纹Fig.4 Surface cracks of weld toe

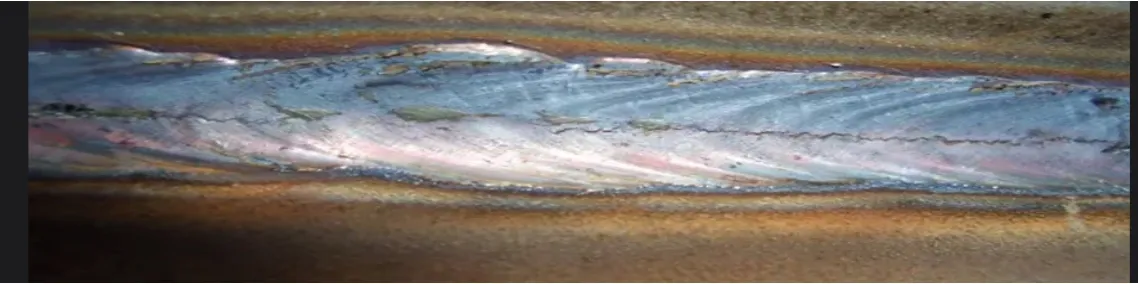

此次实验在SDS100 伺服疲劳试验机上完成,图像定位结果如图5所示。

图5 图像定位结果图Fig.5 Map of image positioning result

3.2 实验结果分析

3.2.1 裂纹区域定位精度

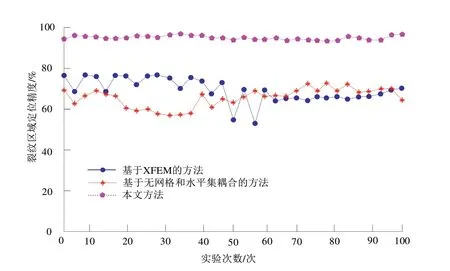

由于在进行裂纹扩展形态检测之前需要首先对裂纹区域进行定位,因此裂纹区域定位结果会对最终的形态检测结果产生一定的影响,裂纹区域定位精度越高则后续的形态检测效果越好。为了充分验证本文方法的定位效果,将本文方法与文献[3]提出基于XFEM 的焊接裂缝扩展形态检测方法、文献[4]提出基于无网格和水平集耦合的焊接裂缝扩展形态检测方法进行对比验证,3 种方法的裂纹区域定位精度对比结果如图6所示。

图6 裂纹区域定位精度Fig.6 Positioning accuracy of crack area

从图6 所示的裂纹区域定位精度对比结果中可以看出,本文方法定位精度曲线结果始终位于2 种对比方法的上方,并且定位精度曲线波动幅度较小,说明本方法能够在提高裂纹区域定位精度的情况下,保持较高的定位稳定性。本方法的定位精度始终保持在95 %以上的水平,而基于XFEM 方法与基于无网格和水平集耦合方法的定位精度最高仅达到80%,说明本方法能够对焊趾表面裂纹区域进行精准的定位。

3.2.2 裂纹扩展形态检测精度

为了进一步验证本方法对焊趾表面裂纹扩展行为的检测效果,以不同疲劳寿命下裂纹扩展深度作为扩展形态发展指标,将3 种方法的检测结果与实测结果进行对比,裂纹扩展形态检测精度结果如图7所示。

图7 裂纹扩展形态检测精度Fig.7 Detection accuracy of crack propagation morphology

观察图7 所示的检测精度对比结果可以看出,3种检测方法中,本方法的裂纹深度检测结果与实测结果最为接近; 而基于XFEM 方法与基于无网格和水平集耦合方法的检测结果与实测结果存在明显的差距,尤其是基于无网格和水平集耦合方法,其与实测结果的差距最大。

4 结 语

焊趾裂纹检测作为保障焊接工艺安全的必要手段,是链板式连续运输机出厂时必要的检测流程。为了进一步提高检测的精度,提出链板式连续运输机焊趾表面裂纹扩展形态检测方法,并对方法的检测性能进行了验证,证明该方法在进行焊趾表面裂纹扩展形态检测时具有较高的裂纹区域定位精度与裂纹扩展形态检测精度。与基于XFEM 的检测方法相比,本方法的裂纹区域定位精度显著提高,始终保持在95%以上的水平;与基于XFEM 和水平集耦合的检测方法相比,本文方法的裂纹扩展形态检测结果与实测结果最为接近; 说明本文方法的裂纹扩展形态检测性能得到了有效提升。