基于ANSYS Workbench 的球头螺栓简化仿真分析方法*

2023-11-13师丽侠陈玉瑜

师丽侠,钟 璞,陈玉瑜

(常州纺织服装职业技术学院,江苏常州 213164)

0 引言

气弹簧新产品投入生产前,需要对新产品的各项性能进行大量测试,不断对样品进行改进,从而最大限度地满足市场需求。此过程不仅消耗大量的人力物力,而且降低了生产效率。如今,随着计算机有限元技术的发展,CAE技术已经成为产品设计、研究验证的一种必然趋势,其发展和广泛应用,给企业的生产和制造解决实际问题带来很大的便利,使传统的产品设计方法和生产组织模式发生巨大的变革,在满足设计需求的前提下,缩短了产品设计周期、减少样品验证、降低成本、增强客户满意度、增强市场应变能力等,使企业在市场上更具有竞争力。球头螺栓主要用于连接气弹簧和车身,从而通过气弹簧将汽车尾门或者引擎盖支撑起来。工作过程中最大受力出现在关闭状态,也就是气弹簧压缩到端部位置时[1]。球头螺栓一旦断裂,轻则尾门和引擎盖无法打开,重则会在断裂过程中尾门急剧下降伤人,因此对于球头螺栓的强度校核非常重要,是产品设计过程中必不可少的环节。常见的开发流程是设计过程中采用Workbench进行有限元仿真,从而优化结构,保证最终结果的可行性;验证过程中通过设计专用工装进行实验室现场验证,对于结构仿真,通常Workbench 仿真结果和实验室验证结果相差较小[2-4]。球头螺栓作为回转件,整体进行仿真消耗时间较多,本文提出将模型沿着力值方向剖切成两半,仿真过程中抑制一半模型,只对另一半模型进行仿真,理论上也能得到相同的结果,但仿真时间会大大缩短。需要考虑的是,简化模型的仿真约束条件较为苛刻,剖切面采用何种约束需要通过具体的研究分析来确定[2]。

1 球头螺栓参数

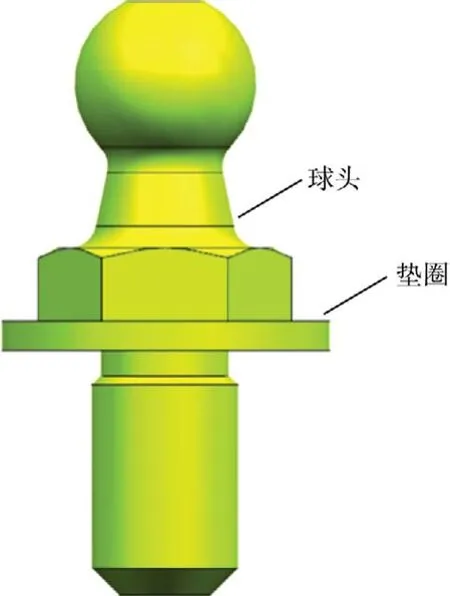

球头螺栓的强度是产品设计过程中至关重要的考量因素,前期设计过程中使用UG软件对球头螺栓进行结构设计,后期采用ANSYS Workbench对其结构进行有限元分析。球头螺栓结构示意图如图1 所示,主要包括球头和垫圈,球头材料选用C45,垫圈材料选用SWRCH45K JIS G3507。

材料属性对于ANSYS Workbench 仿真结果的影响很大,材料属性参数的设置直接关系到仿真分析的有效性[3]。材料属性中比较重要的一个参数为正切模量m,塑性材料通常具有粘弹性,因此力与形变是非线性关系,正切模量m能够表示非弹性极限范围内的应力-应变曲线上的每点的斜率,从而解决静力学分析中的非线性问题。正切模量计算公式如下。

图1 球头螺栓结构示意图

式中:E为弹性模量,MPa;Re为材料屈服强度,MPa;Rm为材料抗拉强度,MPa;Eδ为弹性伸长率,%;A为断后伸长率,%。

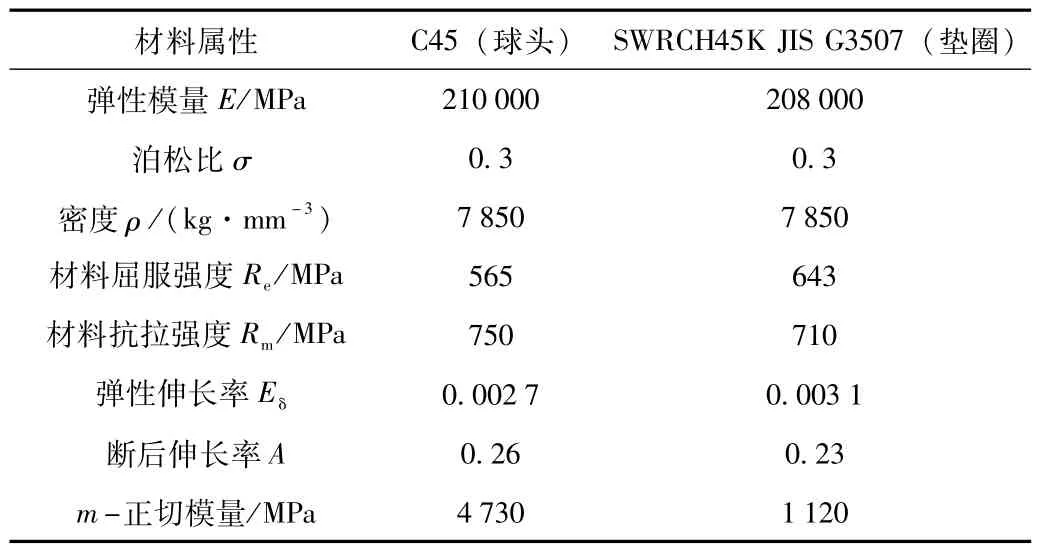

球头螺栓的两种材料属性如表1 所示。

表1 材料属性

2 结构仿真分析

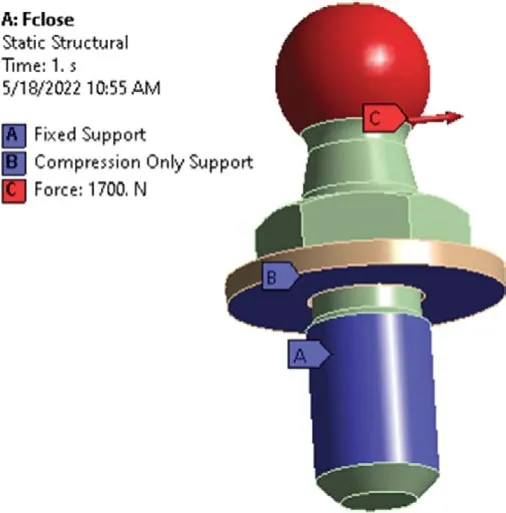

球头螺栓工作最恶劣的工况是在汽车关门状态时,该阶段气弹簧压缩到最端部,因此提供的伸展力最大。通过专用软件分析出本次设计的球头螺栓承受的最大伸展力F =1 700 N,因此将模型导入ANSYS Workbench,根据表1 设置两种材料属性。网格划分根据模型结构尺寸来设置单元大小。单元太小,网格数量过大,虽然计算结果精度有所提高,但计算时间会成倍的增加。本次模型网格划分节点数量为782 788,单元数量为548 731。网格矩阵检查质量达到0.84,因此网格畸形率较低,整体设置合理。

图2 模型约束设置

图2为球头螺栓约束设置示意图,螺纹部分采用Fixed Support,垫圈部分实际工作过程中受压缩约束,但朝上方向是自由的[5],因此采用Compression Only Support。本次设计施加力值为1 700 N,如果力值超过3 000 N,还需要设置垫圈外圈的限位,本次模型约束力值不大,可以忽视该步骤。

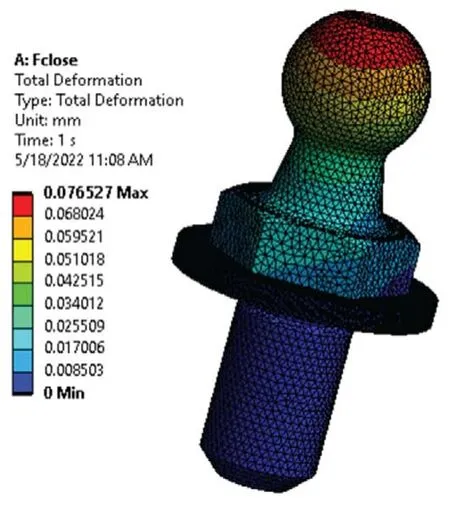

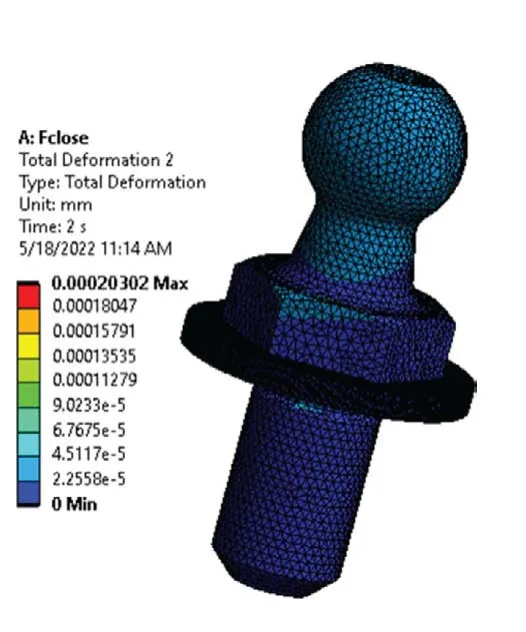

强度测试比较关心的就是产品的弹性变形和塑性变形,图3 所示为本次结构仿真弹性变形,图4 所示为本次结构仿真塑性变形。弹性变形最大值为0.076 mm,塑性变形数值较小,因此可以忽略。说明整体结构设计合理,能够满足产品开发要求。

图3 结构仿真弹性变形

图4 结构仿真塑性变形

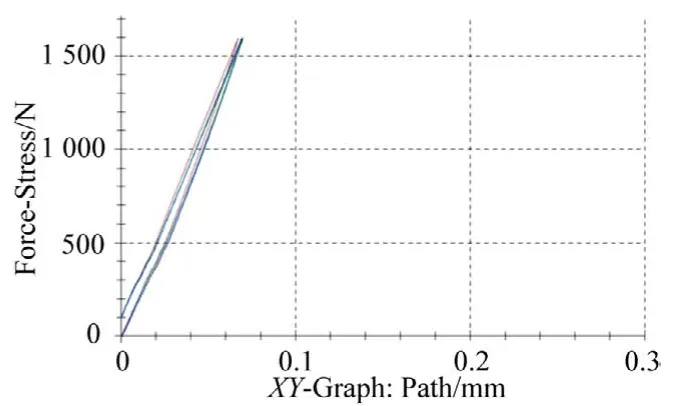

3 实验室测试结果

实验室现场测试是为了更好地验证CAE 仿真的结果,结果如果一致,说明仿真分析参数设置、网格划分以及约束加载等合理,结果如果不一致,需要查找原因,相应的仿真分析需要重新进行参数设置和计算。本次实验室现场测试如图5 所示,测试结果如图6 所示。弹性变形结果为0.075,塑性变形较小,同样可以忽略。因此结果和CAE结构仿真分析一致,能够进一步开展后续的简化仿真分析研究。

图5 实验室现场测试

图6 实验室测试结果

4 简化仿真分析研究

通过分析,本次设计的球头螺栓为回转件,力值方向左右对称,因此可以通过将模型剖切成两部分来简化仿真流程,缩短仿真时间[7-11]。具体步骤是通过Spaceclaim进行剖分,然后导入Workbench中,Suppress一半模型,施加力值大小变成850 N。需要特别研究的是剖切面的约束,因为剖切面是模型简化的产物,其工作过程中的状态较难把握,因此需要通过不同约束对比分析。

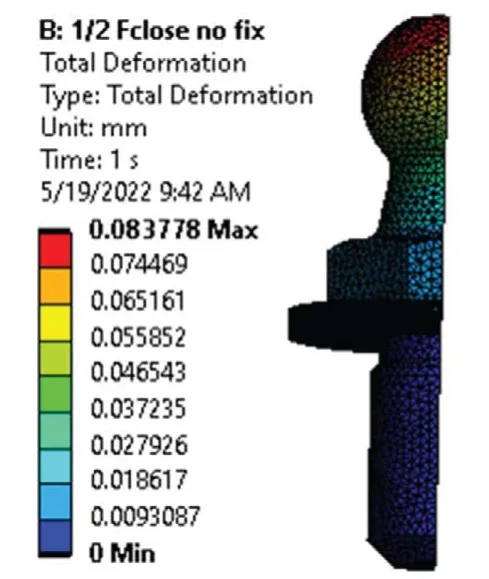

4.1 剖面无约束

剖切面选用无约束的设置,让球头和垫圈的剖分区域处于自由状态,其他设置保持不变。通过仿真计算,得到的剖面无约束仿真结果如图7 所示。弹性变形最大值为0.084 mm,相对于整体仿真结果偏大,主要是由于剖面自由状态允许球头的法向位移导致,分析认为,随着力值的增加,这种偏差会越来越大,因此对于小力值或者塑性变形较小的场合,可以使用此方法来简化模型,对于力值较大、塑性变形不可忽略的场合,该方法不可取。

图7 剖面无约束仿真结果

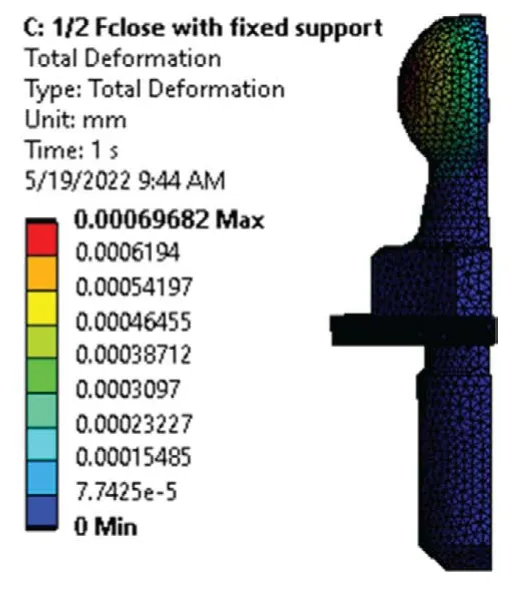

图8 剖面固定约束仿真结果

4.2 剖面固定约束

剖切面固定的方法是对球头和垫圈的剖面均采取Fixed Support 约束,该约束限制剖切面的所有自由度,图8 为剖面固定约束仿真结果。可以看到最大的弹性变形为0.000 7 mm,和整体仿真结果相比差距较大。因此可以认为该方法与实际情况不符,不建议采用该方法进行模型的简化仿真分析。

4.3 剖面无摩擦约束

剖切面采用Frictionless Support约束,图9为无摩擦约束仿真结果。弹性变形最大值为0.076 mm,结果和整体仿真计算的结果完全一致,表明该约束方法较合理。分析认为无摩擦约束是对约束面的法向位移进行约束,不限制约束面内的转动和位移,因此和整体模型约束产生等价的约束效果。

5 结束语

球头螺栓开发过程中的有限元仿真耗时较长,通过简化模型能够大大提高仿真效率。简化仿真模型的结果需要和整体仿真结果保持一致。设计过程中首先通过实验室现场试验来验证整体仿真参数设置的合理性,本次设计整体仿真分析弹性变形为0.076 mm,塑性变形可忽略不计,实验室现场试验弹性变形为0.075 mm,塑性变形同样可忽略不计。说明仿真结果可靠。然后针对简化仿真模型剖分面设计3 种约束方案,分别是无约束方案、固定约束和无摩擦约束。结果分析发现:无约束方案适用于力值较小,塑性变形较小的场合;固定约束方案结果与实际相差较大,不可取;无摩擦约束得到的结果与整体仿真结果一致,分析认为无摩擦约束是对约束面的法向位移进行约束,不限制约束面内的转动和位移,因此和整体模型约束产生等价的约束效果。本次仿真设计和研究对于实际的工程应用具有较高的推广和借鉴意义,可为类似产品设计开发提供借鉴和参考。