基于AMESim的动车组中继阀动态仿真分析*

2023-11-13曹楚君黄乐艳

曹楚君,黄乐艳,望 超

(湖南高速铁路职业技术学院,湖南衡阳 421002)

0 引言

十几年来,中国持续开展高铁技术创新,动车组技术日新月异,不管是在动车组运营速度上,还是在动车组的数量上,均取得了飞速发展。据统计,截止2021 年底,我国动车组数量超4 000个标准编组。我国已成为高铁运营规模大、运营场景丰富的国家[1-2]。制动系统作为动车组核心关键系统之一,其性能决定车辆的运行安全。国内铁道机车车辆相关研究科研院所、实验室、制造企业研究学者们不断借助试验分析和动态仿真等方法对动车组制动系统及其元件进行研究,优化制动系统元件结构,提高制动系统性能,减少制动系统故障率[3-9]。

中继阀是制动系统的关键元件,它利用电空转换阀、紧急制动阀等元件产生的先导预控压力CV,进行放大流量,并按一定比例生成制动缸压力。中继阀在制动系统中的作用能够直接影响动车组制动性能。

为了研究中继阀的作用原理,优化中继阀的结构和性能,提高中继阀的可靠性,减少动车组制动系统故障。本文在查阅大量文献的基础上,利用复兴号动车组空气制动系统元件实际结构与性能数据[10],以复兴号动车组空气制动系统和中继阀的技术参数和性能为基础数据,运用AEMSim 软件对中继阀进行建模,并就中继阀模型多项关键特征值进行动态仿真,将仿真结果与标准值和计算值对比,最终获得中继阀准确的AMESim 模型。为进一步研究中继阀的结构和搭建完整的动车组制动系统仿真模型提供研究基础。

1 工作原理

复兴号动车组制动系统的中继阀为两段压力控制中继阀,可在列车不同运行速度下输出2 种控制压力。低速、良好黏着运行条件下输出高制动力;高速、低黏着运行条件下,输出低制动力,从而防止高速列车车轮滑行[11]。

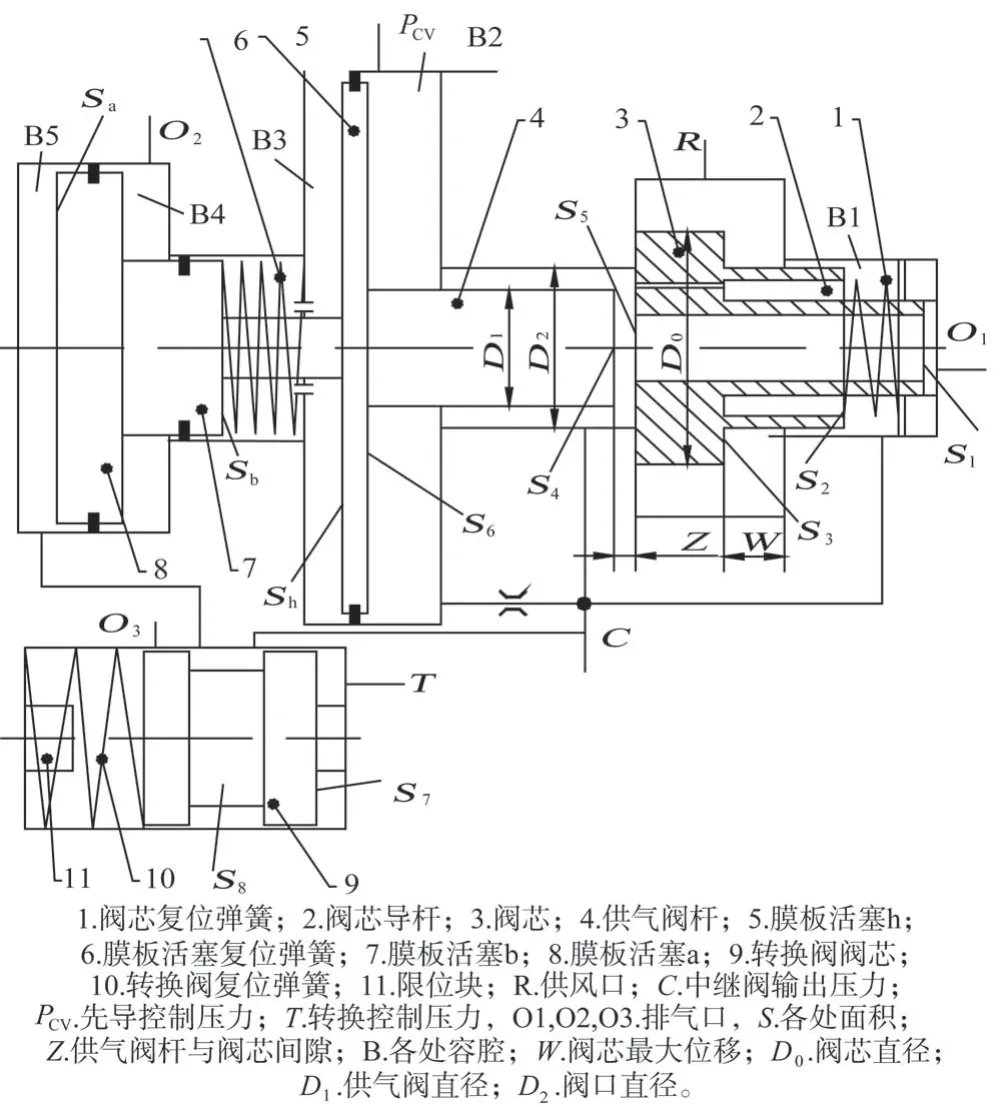

复兴号动车组制动系统所用中继阀原理如图1 所示,中继阀通常水平安装,图示位置为中继阀常态位。该中继阀由主阀与转换阀两部分组成,主阀由阀体、阀芯、供气阀杆、膜板活塞、复位弹簧等组成,其中,供气阀杆与膜板活塞h、膜板活塞b、膜板活塞a 固定连接。转换阀相当于一个弹簧偏置的三通比例阀,由转换阀阀体、阀芯、复位弹簧等组成。

图1 中继阀原理

该中继阀可以给制动缸充气、排气,实现动车组在运行时制动、保压、自动补风与缓解等功能。

制动时,中继阀接收先导预控压力PCV,该压力同时进入膜板活塞h 左侧的容腔B3 及膜板活塞b 右侧的容腔B4 中,膜板活塞h 面积Sh大于膜板活塞b 面积Sb,先导压力PCV推动供气阀杆及膜板活塞向右运动。当供气阀杆位移为Z= 3 mm 时,供气阀杆右端面会贴合在阀芯左端面,进一步推动阀芯克服复位弹簧力离开阀座,阀口打开,压缩空气从供风口R向C口(通制动缸)供气,C口压力不断上升,实现制动作用。

C 口压力经阀体内部通道进入膜板活塞h 右侧容腔B2室,以及经转换阀进入膜板活塞a左侧容腔B5室,分别给供气阀杆产生向左、向右的作用力,因Sh>Sa,作用力合力向左,随着C 口压力不断升高,向左的作用力不断增大,当C口压力与先导预控压力PCV接近相等时,阀芯在复位弹簧的作用下推动供气阀杆、膜板活塞同步向左运动,直到阀口关闭,此时,C 口压力等于先导预控压力PCV并保持不变,实现保压作用。

当先导预控压力PCV增大或者C口压力因泄漏下降时,膜板活塞h 右侧的作用力减小,阀口会重新开启,给C口充气,直到再次达到平衡位置,实现了自动补风功能。

当先导预控压力PCV下降或为0 时,膜板活塞h 右侧的作用力大于先导预控压力PCV,供气阀杆会向左运动,供气阀杆右端面与阀芯分离,C 口压力经阀芯中部的通道,从排气口O1排向大气,实现缓解作用。

该中继阀还具有制动力分级控制功能,通过转换阀T口压力来控制。在一定条件下,转换阀T口会产生一定大小的压缩空气,推动转换阀阀芯向左运动,逐步关闭C 口向膜板活塞a 左侧容腔B5 室充气通道,同时打开膜板活塞a 左侧容腔B5 室与O3排气口通道,膜板活塞a 左侧容腔B5室压力逐步下降,给供气阀杆及膜板活塞提供向右的作用力也逐步减小。当下降为零时,膜板活塞a不给供气阀杆及膜板活塞提供向右的作用力,在先导控制压力PCV相同的情况下,从C口输出的压力将变小,此时,中继阀处于低制动能力状态。反之,中继阀工作在高制动能力状态。中继阀膜板活塞b左侧与膜板活塞a右侧衡通大气,不影响阀动作。

2 中继阀动力学动态平衡方程

中继阀在工作过程中存在运动的元件有膜板活塞与供气阀杆、阀芯、转换阀阀芯等。根据中继阀结构原理,中继阀可以简化为喷嘴-挡板阀模型进行分析,同时,转换阀对膜板活塞a 的控制方式可简化为三通阀控差动气缸模型。简化后进行动力学分析,列动力学平衡方程。

2.1 阀芯动力学平衡方程

阀芯动力学平衡方程如下:

式中:Pa(t)为膜板活塞a 处B5 腔压力,Pa,与转换阀输出压力有关,Pa(t)=PT(t)ψ(xz),ψ(xz)的具体数学表达式见文献[7];Sa为膜板活塞a 下表面作用面积,m2;S2为阀芯导杆上方作用面积,m2;S6为膜板活塞h 下表面作用面积,m2;Sh为膜板活塞h 上表面作用面积,m2;Sb为膜板活塞b 上表面作用面积,m2;Kf为阀芯复位弹簧刚度,N∕m;Kg为膜板活塞复位弹簧刚度,N∕m;x0为阀芯复位弹簧的初始压缩量,m;x1为膜板活塞复位弹簧的初始压缩量,m;x(t)为阀芯位移,m;Z为供气阀与阀芯间隙,m;PCV(t)为先导控制口压力,Pa;PC(t)为C 口输出压力,Pa;m1为阀芯质量,kg;m2为膜板活塞及供气阀杆质量,kg;Fseat为气体在阀口区域的作用力,N;B为运动件阻尼系数。

2.2 气体在阀口区域的作用力

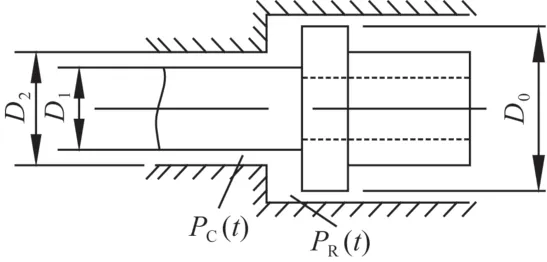

气体在阀口区域的作用力Fseat计算模型如图2所示。

图2 阀口区域的作用力计算模型

由平端碰嘴-挡板阀挡板的力特性为式(2)[12]:

式中:为通过阀口的质量流量,kg∕s;V2为气体流速,m∕s;Pr为沿阀口轴向任意截面压力,Pa,取值区间[PC(t),PR(t)];r为沿阀口轴向任意截面半径,m,取值区间[

2.3 转换阀阀芯的动力学方程

转换阀阀芯的动力学方程如下:

式中:PT(t)为转换阀T 口压力,Pa;S7为转换阀阀芯作用面积,m2;KZ为转换阀复位弹簧刚度,N∕m;xz0为转换阀弹簧的初始压缩量,m;xz(t)为转换阀阀芯位移,m;m3为转换阀阀芯质量,kg。

3 建模基础数据分析

要获得准确的仿真模型,在中继阀模型建模之前,需要确定复兴号动车组制动系统相关基础数据,如各级速度下的减速度、运行阻力、动车组载荷等数据,还需要明确制动力与制动缸压力计算公式。

复兴号动车组各级常用制动减速度如表1所示。

表1 各级常用制动减速度值m∕s2

复兴号动车组运行阻力计算公式如式(4)所示。

式中:FW为一列8 编组复兴号动车组运行阻力,kN;v为动车组运行速度,km∕h。

复兴号动车组载荷值如表2所示。

表2 各车厢载荷值t

复兴号动车组制动力计算公式如式(5)所示。

式中:F(i,j)B_AW_j为每车∕转向架制动力,kN;M(i,j)AW_j为每车∕转向架各工况下载荷,t;M(i,j)AW_0为每车∕转向架空载况下载荷,t;j为载荷工况编号;Jz为惯量系数,拖车取0.045,动车取0.065;a为减速度。

复兴号动车组制动缸压力计算公式如式(6)所示。

式中:P(i,j)C_AW_j为制动缸压力,kPa;DW为车轮直径,mm,取新轮直径920 mm;RF为摩擦半径,mm,拖车取247 mm,动车取305 mm;NV_B为车辆∕转向架数量,取8(车辆)或16(转向架);NV_B_C为每车∕转向架上制动缸数量,每动车转向架取4,每拖车转向架取6;L0为夹钳制动倍率,拖车取3.2,动车取2.05;η0为夹钳机械效率,取0.95;ξ为摩擦因数,取0.32;LI为制动缸制动倍率,取1;ηI为制动缸机械效率,取0.98;FS1为制动缸复位弹簧力1,取1.5 kN;FS2为制动缸复位弹簧力2,取0;SC为制动缸作用面积,拖车取0.032 4 m2,动车取0.051 m2;

4 建立模型

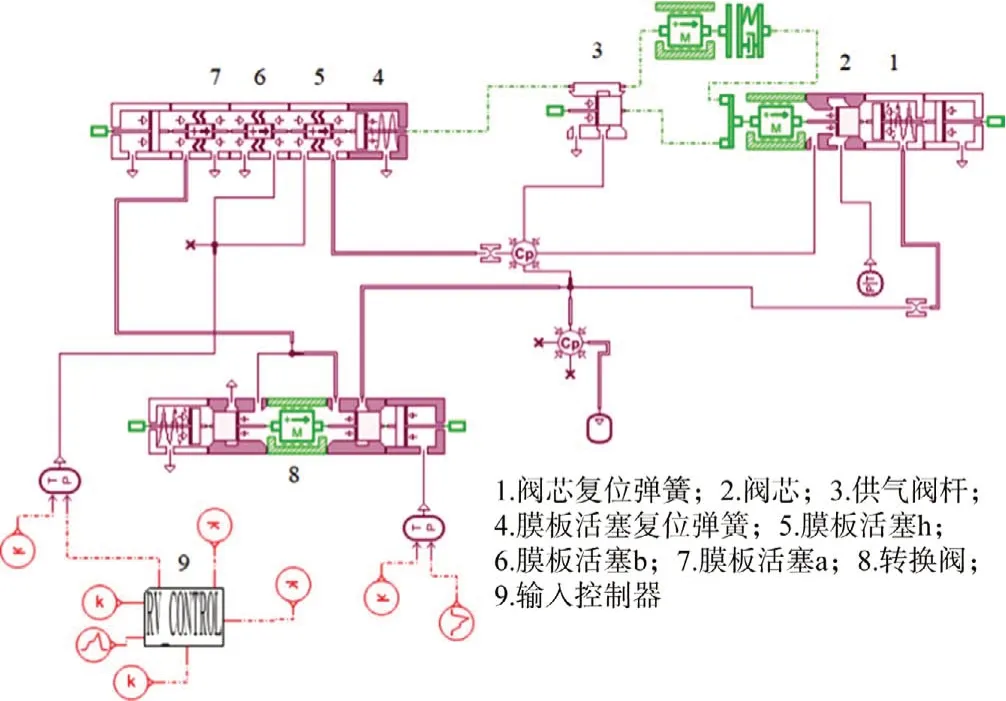

在Siemens Simcenter Amesim 软件中,建立中继阀仿真模型如图3所示。输入控制器9产生动车组每辆车在不同工况、不同速度与不同制动级位下的制动缸压力理论值,具体模型如图4所示。

中继阀仿真模型建模过程中,主要参数参数如表3所示。部分关键参数值取自于中继阀与复兴号动车组制动系统实际数据。

5 仿真分析

对中继阀仿真模型进行输入输出特征、充排气能力、制动力分级控制、滞后、输出压力-位移特征5项动态特征进行分析,验证中继阀仿真模型的正确性。

图3 中继阀仿真模型

图4 输入控制器模型

表3 中继阀模型主要参数表

5.1 输入输出特征分析

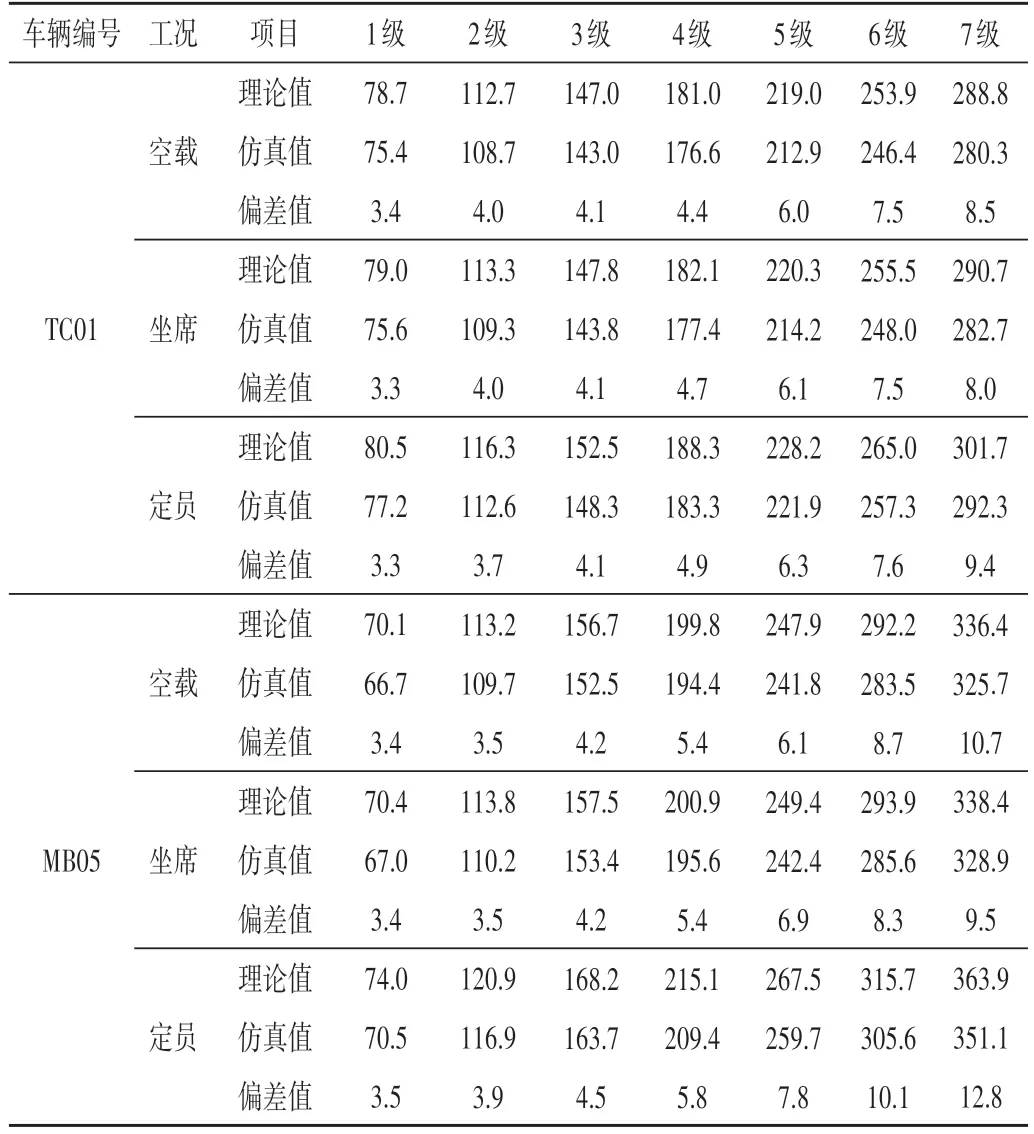

在中继阀仿真模型分别输入动车组车辆在不同工况、不同速度、不同常用制动等级下的制动缸压力理论曲线,得到制动缸的输出压力特征曲线。图5 所示为在空载工况下,复兴号动车组TC01 车1~7 级常用制动时,制动缸压力的仿真值与理论值特征曲线。图中,中继阀响应阶段仿真压力存在一定滞后,与理论值相差较大,但制动缸压力仿真值与理论值整体趋向一致。选取速度为30 km∕h时,TC01、MB05两车在各种工况、各制动级位下,制动缸压力仿真值与理论值进行数据对比,如表4所示。表中数据可以看出,仿真值与理论值最大偏差为12.8 kPa,符合标准±20 kPa要求。

图5 在空载工况下,TC01车1~7级常用制动时,制动缸压力仿真值与理论值特征曲线

表4 速度为200 km/h时制动缸压力仿真值与理论值对比kPa

5.2 充排气能力

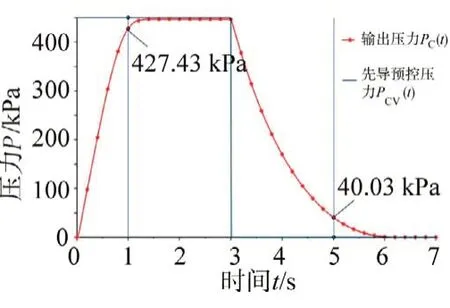

在中继阀的输出口C 接18 L 容积,输入口R 充800 kPa 压缩空气,控制口T 充0 kPa 压缩空气情况下,中继阀充排风应满足[13]:C口压力由0上升到最大压力的95%所需时间小于或等于2 s;C 口压力由最大压力下降到40 kPa 所需时间小于或等于3.5 s。本文选取最大压力为450 kPa 进行仿真,仿真结果如图6 所示。由图可知,在1 s 内,中继阀C 口压力由0 上升到427.43 kPa,超过最大压力的95%;在2 s 内,中继阀压力由450 kPa 下降到40.03 kPa。中继阀的充排气能力符合要求。

图6 中继阀充排气能力曲线

图7 制动力分级控制曲线

5.3 制动力分级控制分析

为了防止摩擦制动过热和防止超过允许的最大摩擦因数,采用了制动力分级控制功能。根据不同的速度,车辆需施加不同的制动力,动车组通常在紧急制动UB运用制动力分级功能。

复兴号动车组紧急制动UB 制动力分级控制方式为:当动车运行速度V>250 km∕h、拖车运行速度V>300 km∕h时,给中继阀的T 口加载PT(t) ≥300 kPa 压力,动车组处于低制动能力工况下,中继阀输出压力PC(t)与先导预控压力PCV(t)满足式(7)比例要求:

当动车运行速度V<250 km∕h、拖车运行速度V<300 km∕h 时,中继阀的T 口加载的压力PT(t) <50 kPa 或为PT(t) = 0,动车组处于高制动能力工况下,PC(t)与PCV(t)满足式(8)比例要求:

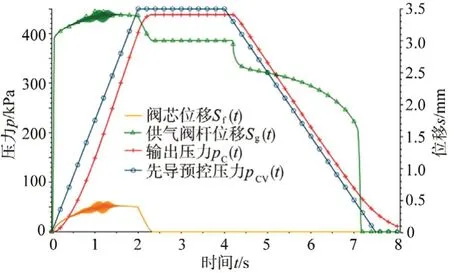

图7所示为中继阀制动力分级控制的仿真曲线,模拟控制口T 的压力从0 kPa 逐级上升到350 kPa,再迅速下降到0 kPa 过程中,中继阀输出压力PC(t)与先导预控压力PCV(t)的比例关系,并在表5中进行了对比分析,在高、低制动工况时,输出压力与先导预控压力的比例误差都比较小,最大不超过3.14%,中继阀仿真模型符合制动力分级控制要求。

表5 中继阀先导预控压力与输出压力对比

5.4 滞后分析

中继阀的输入输出特征中,在同一输入压力下不同变化趋势时,有不同的输出压力P,此种现象称为滞后。中继阀阀芯、供气阀杆、膜板活塞等运动件与阀体、密封件之间的摩擦;阀芯、供气阀杆复位弹簧的预紧力等都是引起滞后的因素[14]。滞后值ΔP为先导预控压力PCV(t)下降与上升时,输出压力PC(t)值之差,中继阀的仿真模型滞后曲线如图8 所示。图中可以看出滞后值ΔP超出30 kPa,在滞后标准值之内[15],符合标准要求。

图8 中继阀滞后曲线

5.5 输出压力-位移特性分析

在中继阀的输出压力PC(t)随先导预控压力PCV(t)变化过程中,阀芯与供气阀杆的位移也随着变化,图9 所示为先导预控压力PCV(t)、输出压力PC(t)、供气阀杆位移Sg(t)、阀芯位移Sf(t)随时间的变化曲线。图中,在0~2 s 时先导预控压力由0 kPa 上升到450 kPa,供气阀杆在0.1 s迅速移动了3 mm,供气阀杆与阀芯开始接触,并在1.5 s 时推动阀芯移动了0.4 mm,并保持阀芯位置不变,持续向中继阀C 口输出压缩空气。此时,供气阀杆与阀芯的位移分别为3.4 mm 与0.4 mm,两者位移的差值为供气阀杆顶端间隙Z值。在2 s 先导预控压力达到最大值450 kPa 时,由于存在滞后,输出压力只上升到了401 kPa。在2.3 s 时,输出压力上升到了438 kPa,输入与输出压力关系满足±20 kPa 要求。在2~4 s 时。先导预控压力保持450 kPa 不变,在阀口作用力Fseat、膜板活塞及复位弹簧的共同作用下,供气阀杆与阀芯的位移同步下降。在2.3 s时,供气阀杆位移下降到3 mm,阀芯位移下降到0 mm,阀芯落到阀座上,阀口关闭,切断供风口R 向C 口供气通道。此时,输出压力上维持438 kPa 不变。供气阀杆与阀芯位移的差值仍然为供气阀杆顶端间隙Z值。在5~7.5 s 时。先导预控压力由450 kPa 下降到0 kPa,在膜板活塞及复位弹簧的作用下,供气阀杆位移进一步下降,供气阀杆顶端面脱离阀芯底面形成间隙,中继阀C 口压力PC(t)通过间隙、阀芯中间的排气口O1排向大气。输出压力由438 kPa 成比例下降,并在7.5 s时下降到38 kPa,中继阀排气能力符合要求。

图9 输出压力与位移特征曲线

在先导预控压力PCV(t)变化过程中,输出压力PC(t)与供气阀杆位移Sg(t)、阀芯位移Sf(t)的变化规律保持一致,并符合控制要求。

6 结束语

本文依据复兴号动车组中继阀结构和工作原理,建立了中继阀的工作原理图和中继阀动力学动态平衡方程,搭建了AMESim 仿真模型,并对中继阀多项关键特征进行了仿真分析。仿真结果表明:该中继阀仿真模型在输入输出特征、充排气能力、制动力分级控制、滞后、输出压力-位移特征等五项动态特征满足复兴号动车组制动系统中继阀标准值和计算值,证明了中继阀动力学动态平衡方程有效,中继阀AMESim模型准确有效。

中继阀是动车组制动系统中的关键元件,利用该模型,进一步搭建制动系统电空转换阀、空重车调整阀、紧急电磁阀、防滑阀等仿真模型,进行制动系统总体性能仿真分析,为研究和优化动车组制动系统性能提供基础。