塑料件超声波焊接工艺技术与质量检测分析

2023-11-13陈锦权曾庆平池泽锋田家荣谢汉毅黎正午

陈锦权,曾庆平,陈 剑,池泽锋,田家荣,谢汉毅,黎正午

(珠海格力电器有限公司,广东珠海 519070)

0 引言

随着工业技术的发展,各种焊接工艺在生产中广泛运用,比如,塑料的焊接技术有热板焊接、激光焊接、摩擦焊、超声波焊接等[1]。国内外大量生产、研究发现,传统机械连接、胶粘接等固接方式难以满足塑料组合件固接高效率、高可靠的要求[2]。而超声波焊接过程不需要添加助焊剂,也没有电弧和烟尘产生,且焊接所需能量仅约为电阻点焊的2%[3-4],是一种绿色节能、环境友好的焊接方法[5],并且超声波焊接工艺在装配工艺领域中的加工节拍、质量一致性也具有明显优势。

现阶段的汽车车灯、小家电、小型水箱等行业,较多运用超声波焊接的加工方法,例如对热塑性材料,在借助超声波来进行零件连接处理时,设备系统将会对产品零件组合传递特定频率的高频振动,引发塑料表层强烈摩擦产生大量热量,熔融部分热塑性材料并冷却结合成近乎均相的形态,从而达到牢固连接的目的[6]。

在实际运用中,与塑料件焊接后的质量关联最突出的就是焊接的工艺参数,超声波焊接并不能焊接所有的塑料,这是超声波焊接最大的局限性[7]。因此了解焊接机理及焊接质量问题,分析并掌握相关影响因素对实际的生产有益处,是提高超声波焊接质量和推广超声波焊接的首要任务。

本文将从超声波焊接原理、焊接工艺、焊接应用和焊接检测4 个方面,综述超声波焊接工艺技术与质量检测的有效方法。

1 超声波焊接原理和优点

1.1 超声波焊接原理及影响因素

超声波焊接系统的主要组件包括超声波发生器、换能器(变幅杆或者焊头)的组合设备、模具与机架设备[8]。

超声波焊接是一种破坏性的焊接[9-10]。原理是将低频的50、60 Hz 电流经过超声波发生器转换成15、20、30、40 kHz的高频电能,把机械振动能量传达到焊头,焊头再把振动能量传送到塑料件焊接面。由于焊接界面声阻大,塑料件导热性差,塑料件振动摩擦产生的热能无处散发,热能聚集致使焊接界面融化,以分子联接的形式融合[11]。

焊接材料、焊接工艺过程的变化,将影响产品的外观以及焊接的质量。

塑料基材的超声波焊接可焊接性评估,可参考式(1):

其中超声波焊接可行性与零件材料弹性模量E、产品零件间的摩擦因数μ和材料本身的导热系数λ成正比,与材料密度ρ、比热容c、熔点t成反比[12]。

1.1.1 零件焊接接触面结构的影响

(1)焊接面导能筋:焊接面面积越大,能量分散越严重,导致无法破坏端面材料分子结构。为提高可焊接性,在焊接面设置导能筋[13],如图1 所示。

(2)超声波焊接面常见的有4 大类:对接接头、台阶接头、沟槽接头、剪切接头。如图2 所示。

图1 超声波焊接导能筋

图2 超声波焊接面

1.1.2 焊头到焊接面距离的影响

超声波的焊接距离与焊接质量密切相关。在塑料中,超声波纵向振动传递能量,波的能量损失与距离成正比,焊头到焊接面距离越长,超声波能量损失就越多。

业内焊接面与焊头的距离以6 mm为界限,如图3 所示。当焊接面距离焊头接触面的位置小于6 mm时,能量传递效率高,焊接效果较好,此时称为近场熔接;当焊接面距离焊头接触面的位置大于6 mm时,能量传递效率相对变低,焊接效果相对变差,此时称为远场熔接[14]。

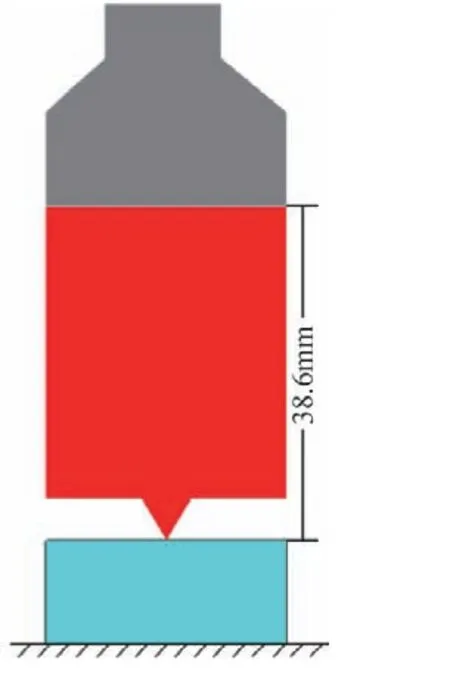

对于远场熔接,当焊接面到焊头的距离达到材料频率半波长值时,超声波传递给焊接界面热能量最多,能达到较好的焊接效果,焊缝强度最大。实验针对不同厚度的HS1000(芳基磷酸盐和粘土改性的聚苯醚,半波长为38.6 mm)进行超声波焊接,结果发现存在临界厚度为38.6 mm,如图4 所示。小于临界厚度时焊接接头强度随厚度的增加而增加,大于临界厚度时,焊接接头强度迅速降低[15]。

图3 超声波焊接距离临界点

图4 HS1000 材料超声波焊接距离临界点

因此进行超声波焊接时,优先选用近场焊接;对焊接件厚度或与模头装配方式无法优化最终焊接距离大于6 mm 时,最佳的能量传递距离选材料频率半波长值(HS1000:38.6 mm)。

1.2 超声波焊接优点

传统的塑料焊接工艺,如热板焊接工艺,其能量输入依靠发热板,生产时不可避免存在散失的热量,导致能耗大幅增加,且零件直接接触高温,容易发生变形,对零件的定位与夹持要求高。摩擦焊接只能针对部分存在回旋焊接面的产品焊接。超声波焊接工艺具有高效率、低成本、高强度、焊接结构易于设计的优点,有良好的表面外观和焊接质量,可无缝焊接,操作方便,可做到自动化焊接,质量稳定可靠,能量消耗低。

2 超声波焊接工艺

2.1 超声波焊接的步骤

超声波焊接详细步骤如图5 所示。

图5 超声波焊接详细步骤

第1 步:取一套将焊接的塑料件,按先后次序摆放在焊接定位工装中。

第2 步:焊头向下移动到焊接工作区域,与上端塑料零件接触。

第3 步:焊头在气压作用下对塑料件施加压力,压紧待焊塑产品。

第4 步:焊头按照设备固有的频率作纵向高频振动,当焊接界面温度达到熔点后,停止振动,受热部分从固态转变为粘流态。

第5 步:继续维持恒定压力,直至焊接处熔化的塑料流体冷却凝固,此段时间即为焊接保压时间。

第6 步:当熔融塑料固化,移去压力,焊接头缩回,熔化后的零件间相互结合,整个超声波焊接过程完成。

图6 超声波焊接的微观过程

2.2 超声波焊接的微观过程

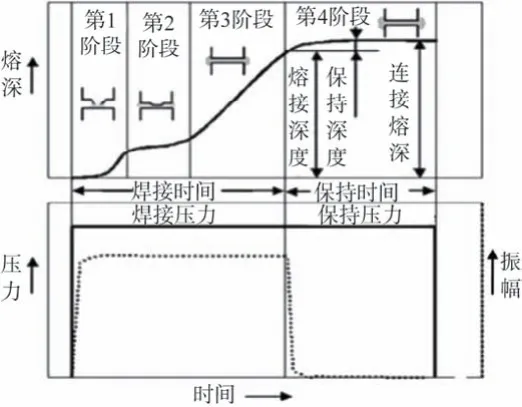

从微观看,两个塑料件由开始接触到最后熔合分4个阶段,如图6所示。

第1 阶段:开始熔化阶段。两个待焊零件表面摩擦及内部分子相互作用,产生大量热量并开始融化塑料。

第2 阶段:连接阶段。塑料零件间开始融合,形成一个薄的融合层,随着热量的不断的增加,融合层的厚度继续增加。

第3 阶段:稳态熔流阶段。熔合层厚度持续增加,直至一定的厚度并保持恒定,振动停止。

第4 阶段:压力保持或冷却阶段。保持焊接压力,熔体逐渐冷却凝固,形成近乎均相的结构,连接塑料零件[16]。

2.3 超声波焊接中的重要工艺参数

超声波焊接的影响因素很多,主要以焊接能量来概括。焊接能量高低,都影响着焊接实际效果,对超声波焊接原理剖析,可以得出以下几个关键工艺参数,工艺参数大小的调整直接影响着焊接能量的大小。

(1)频率。焊头振动的频率即超声波的频率,常用的有15、20、30、40 kHz 几种。超声波频率为固定值,不可连续调整。

(2)振幅。是指焊头与塑料件接触面的振动幅度,其大小等于换能器表面振动幅度、调幅器增益和焊头增益的乘积,调节调幅器和焊头即可调节其振幅。

(3)焊接能量正相关于振幅。塑料特性不同,对应的振幅相差也大,在振幅参数大小选取上,由于半结晶塑料微观结构规整度较高,破坏该结构需比无定型塑料需要选取更高的振幅。

(4)焊接时间。是指焊接头表面与塑料件相接触,并传递超声波振动能量,使塑料件融化整个过程的时间,通常取值在0.1~0.6 s。焊接时,越长的焊接时间往往代表越大的焊接能量。

(5)保压时间。是指焊头振动停止,焊头压力卸除并开始上升的时间。在此期间,熔化的塑料降温凝固。保压越久,焊接能量越大。

(6)焊接气压。是指焊头在焊接进行的过程中,施加在焊接件上的压力。越大的气压,往往表明更大的焊接能量。

3 超声波焊接在家电中的应用

3.1 超声波焊接实验方案设计

工艺参数变动对生产质量的影响极大,导致产品焊接过程中焊接状况差别很大。现以家电产品零件组件焊接为例进行探究。

本次实验焊接涉及零件均为ABS。本次实验焊接所用设备有3 种模式:时间模式、能量模式、功率模式,并有气压、振幅、深度触发等可调参数。

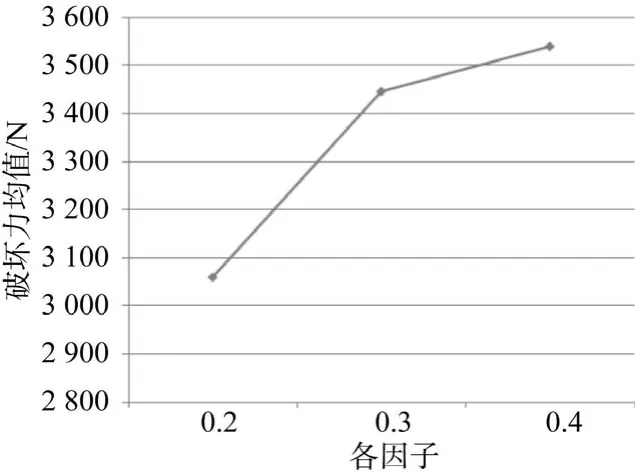

以两组试机物料探究初始参考值,在此基础上设计DOE L9(3/4)正交实验,对功率、时间、能量3 种模式,气压、振幅、深度触发、功率/时间/能量4 种因子,各设计9 实验组进行分析,方案如图7 所示。

图7 实验总体方案

全部焊接完成后,使用压力机压头对零件持续输出压力至破坏焊接结构,记录压力峰值。将数据整理到表格中,以各因子为一大组(作为横坐标),计算每组的破坏力均值(作为纵坐标)绘制折线图,如图8所示。

图8 破坏力均值与各因子关系

3.2 超声波焊接实验数据分析

分别重复上述步骤得出3 种模式各因子共同作用下,破坏力均值与不同因子的关系图。

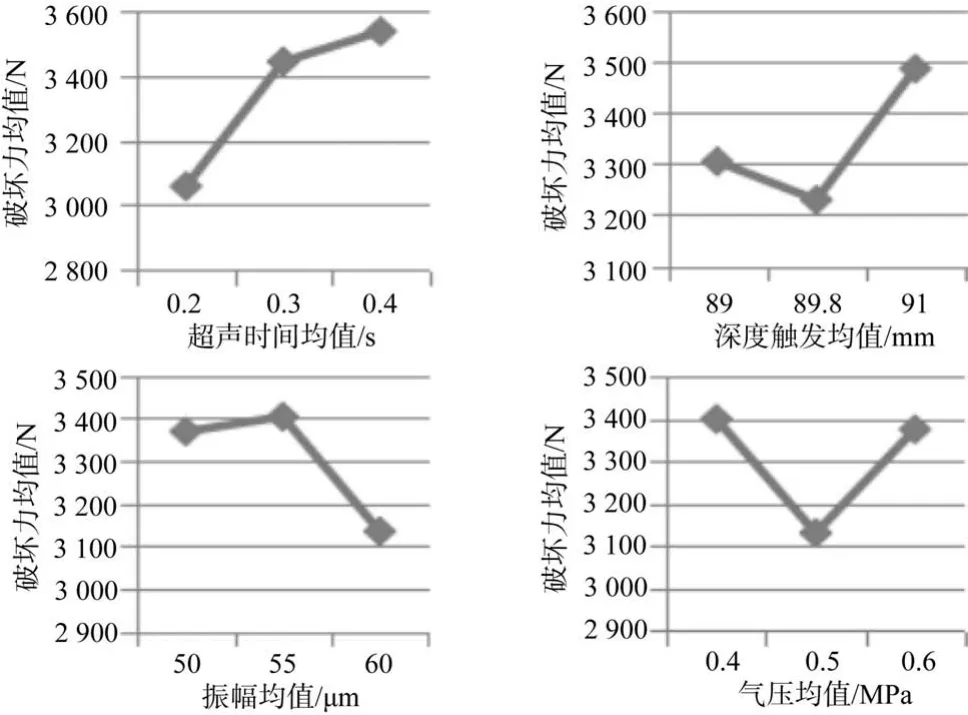

(1)时间模式,如图9所示。超声时间:破坏力与超声时间正相关,且在0.3~0.4 s 变化相对平稳,更利于焊接稳定,建议超声时间取0.3~0.4 s之间;触发深度:小于89.8 mm,破坏力与触发深度为负相关,大于89.8 mm,破坏力与触发深度为正相关,且在91 mm处破坏拉力满足需求;振幅均值:振幅小于55 μm,破坏力与振幅为正相关,大于55 μm,破坏力与触发深度为负相关,且后半段急剧下降,建议选择振幅50~55 μm之间;气压均值:气压小于0.5 MPa,破坏力与气压为负相关,大于0.5 MPa,破坏力与触发深度为正相关,两部分趋势相同,建议选择焊接强度更大数值。

图9 时间模式破坏力均值与因子关系

由此可知,实验最佳方案为:超声时间0.4 s,深度触发91 mm,振幅55 μm,气压0.4 MP。依据实验数据考虑零件外观得出时间模式下最佳的工艺参数配比为:超声时间0.4 s,深度触发91 mm,振幅55 μm,气压0.4 MP。

(2)能量模式,如图10 所示。焊接能量:能量小于450 J,破坏力与能量为负相关,大于450 J,破坏力与能量为正相关,两部分趋势相同,建议选择焊接强度更大数值;触发深度:破坏力与触发深度正相关,整体变化平稳,建议取91.5 mm;振幅均值:振幅小于55 μm,破坏力与振幅为正相关,大于55 μm,破坏力与触发深度为负相关,且前半段急剧下降,建议选择振幅55~60 μm之间;气压均值:气压小于0.5 MPa,破坏力与气压为正相关,大于0.5 MPa,破坏力与气压为负相关,建议选择中间数值。

图10 能量模式破坏力均值与因子关系

由此可知,试验最佳方案为气压0.5 MP,振幅55 μm,能量400 J,深度触发91.5 mm。依据实验数据考虑零件外观可得出能量模式下最佳的工艺参数配比为:气压0.5 MP,振幅55 μm,能量400 J,深度触发91.5 mm。既节能焊接强度又高,而且节省焊接时间。

(3)功率模式,如图11 所示。焊接功率:破坏力与焊接功率正相关,整体变化平稳,建议取2.5 kW;触发深度:小于90.5 mm,破坏力与触发深度为负相关,大于90.5 mm,破坏力与触发深度为正相关,整体趋势接近,取较大值;振幅均值:破坏力与振幅正相关,整体变化平稳,建议取60 μm;气压均值:气压小于0.5 MPa,破坏力与气压为负相关,大于0.5 MPa,破坏力与气压为正相关。

图11 功率模式破坏力均值与因子关系

由此可知,试验最佳方案为,气压0.4 MPa,振幅60 μm,功率2.5 kW,深度触发91.5 mm,综合考虑得出功率模式下最佳的工艺参数配比为:气压0.4 MPa,振幅60 μm,功率2.5 kW,深度触发91.5 mm。既节能又强度高,焊接时间短。

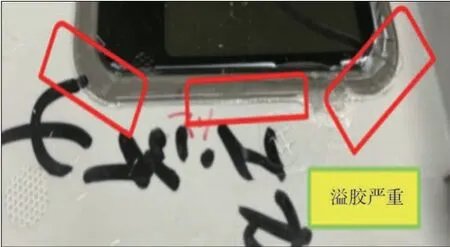

图12 溢胶示意

3.3 实验过程异常分析与解决

(1)熔接过度

原因:输入塑料件能量太多,塑料件声阻大,传热效率低,热量聚集无法快速散去,焊接区熔融层在焊接压力作用下向两侧空隙挤压,形成溢胶(图12)和披锋。

解决办法:降低气压;削减焊接时间;降低振幅段数。

(2)熔接不足

原因:输入塑料件能量太少,焊接区域融化层厚度过薄,导致虚焊。

解决办法:增加气压;加长焊接时间;增大振幅段数;运用较大功率的机型。

(3)塑料件开裂、振断

原因:超声波振幅过大;塑料件强度不足。

解决办法:削减输出振幅;塑料加加强筋或加厚。

(4)塑料件外表穿孔

原因:超声波振幅偏低,超长时间焊接所造成的;超声波汇集损害。

解决办法:增加焊接头输出振幅数值,同时削减焊接时刻,如若要求大的功率焊接设备,则替换;焊接头非焊接区域选择避空设计;增强塑料件的厚度或在相应位置加加强筋,以提高塑料件的强度。

4 超声波焊接质量检测技术

4.1 超声波焊接检测方法介绍

塑料件完成焊接后,应依据塑料件的受力状况和设计要求,确定有效的检测方式。检测方法通常有以下两方面:(1)非破坏性检测,外观目视检查,X 射线探伤,超声波测试,性能测试,高电压检测;(2)破坏性检测直观,拉力破坏实验,弯曲破坏试验,压力破坏试验和拉伸蠕变试验等。

4.2 超声波焊接检测方法选取

如何简单快速地检测焊接质量,通常可以运用如下多种方法来判断。

首先应注意的是,超声波焊接处结构相对于母材,焊接层较薄,其强度也弱于母材,焊接检测应作出合理的判断:

(1)进行高处跌落试验,观察是否开裂;

(2)用一定质量的钢球撞击焊接后的塑料件,观察焊接处是否有开裂状况,钢球具体重量选取、跌落高度的设置、撞击次数,由塑料件材质以及外形来决定;

(3)测量焊接前的总高,并与焊接后的总高比较,得出焊接熔深;

(4)检测气密性,需要焊件通入高压气体,而后浸没于水中,并观察水中是否有气泡冒出,以此验证气密性是否可靠。若要承受外部压力,则需要放入密封罐中,并进行抽气或加压,观察焊接处有无开裂,以此测试判断整体焊接效果。

5 结束语

本文综述了超声波焊接的影响因素、工艺过程、工艺参数对焊接质量的影响及部分焊接不良的原因分析和解决思路,对于导入新的焊接产品时的识别风险工作及处理超声波焊接异常问题上具有一定的指导作用。

提出一种基于DOE 实验分析方法,对3 个固定因子,1 个变化因子进行整合分析,探究与焊接强度的关系,找到最优参数组合,确定超声波焊接工艺参数,并以家电产品零件操作面板(ABS)零件为实验对象进行验证其方法的可行性,按照此方法确定的最优工艺参数,焊接质量较好,且能耗成本较低,效率高。

提出超声波焊接质量检测的8 种方法,根据对焊接产品的性能要求而研究并制定相应的检测方案。