基于乳化泵的水泥净浆混合泵研制及仿真分析*

2023-11-13窦泽浩王保平王富瑶夹凤仙

窦泽浩,孙 芹,王保平,王富瑶,夹凤仙

(1.山东交通学院工程机械学院,济南 250357;2.山东陆达机械设备有限公司,山东菏泽 274900)

0 引言

水泥净浆是由水泥和水按照一定比例拌合而成的可塑性混合物,广泛应用于道路建设、岩土工程、水利水电等各种领域。道路施工过程中,为了增强水泥稳定结构层的层间整体性,在分层施工的水泥稳定碎石底基层与基层、基层与上基层的层间洒布一层水泥浆[1]。利用粘层浆的粘结力增加基层、底基层的整体性,从而提高公路的整体性能[2]。传统施工中水泥浆洒布车的水泥使用袋装水泥,其需要人工搬运及配制水泥浆,致使每次喷洒的水泥浆水泥含量不均匀,且喷洒范围单一,缺乏灵活性[3]。而水泥净浆洒布车在道路施工过程中占据重要位置,尤其是在高等级公路的铺设过程中,各种工程机械诸如压路机、推土机、水泥净浆洒布车协作完成水泥净浆的洒布作业。这些大型机械的出现大大提高了工作效率和施工质量。同时,在施工过程中人们发现,目前大多数企业制造的水泥净浆洒布车混合效果并不理想,喷洒出来的水泥净浆会出现水泥团聚现象。如图1(a)所示,许多文献对水泥净浆混合不均匀的原因和影响因素进行了深入分析[4-6]。

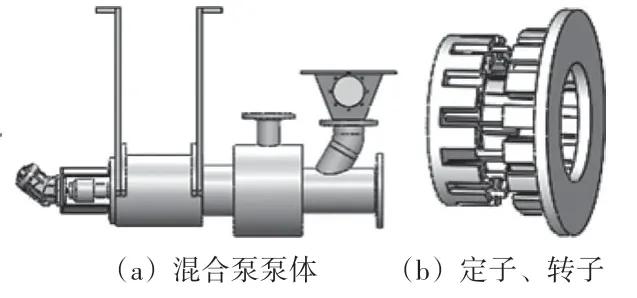

为此本文设计一款基于乳化泵原理的水泥净浆混合泵,解决水泥净浆的强度和均匀性问题。如图1(b)所示,混合泵采用液力剪切和离心挤压的方法将不相容两相生成的混合液均匀混合,从而使得水泥粉料避免出现团聚现象。预计研制水泥净浆混合泵可实现水泥粉料与水高效混合,在最大化提高施工速度的同时,能够避免粉尘飞扬,节省劳动资源,生产效率大幅度增加,进一步简化了传统生产工艺。水泥净浆是非常典型的固-液两相流,由于固-液两相流流动非常复杂,依靠经验配制和理论分析的方法难以对水泥净浆均匀性的微观特性进行分析。因此,借助于流体力学软件(Fluent)对混合泵进行流场特性研究,并且对混合泵的结构参数和工况参数优化有重要意义。

图1 水泥粉料分布状态

1 混合泵的设计理论及其建模

1.1 混合泵总体设计思想

基于乳化泵的工作原理,完成混合泵的结构设计。

混合泵工作原理:在电动机高速运转的带动下,进入剪切泵的物料在转子与定子的狭窄间隙间高速运动,在机械运动和离心力的作用下,进行剧烈的剪切、分散混合,承受高速剪切均匀混合、研磨破碎、搅拌乳化等,最终得到稳定的高品质产品[7]。由于水和水泥粉料在混合之前分别盛放在不同的储料箱内,只有在混合前的瞬间,粉末呈弥散状导入水中,所以可有效达到粉与液混合、分散、均质等工艺要求。该设备的研制可以减少施工成本,节省劳动资源,达到最佳施工效果。

混合泵系统主要包括:混合泵、马达机构、联轴器机构、小带轮装置、料斗、整体支撑机构、内部装置。基于乳化泵的特性进行设计,结合具体工作要求,可计算出混合泵的相关结构尺寸。采用画图软件SolidWorks对其进行绘制。混合泵整体结构固定在支撑机构上,混合泵上刚性连接着马达。马达通过联轴器带动转子高速旋转,中间有机封冷却结构部分、确保其装置在高速运转下机封装置的安全性。

1.2 主体结构建模

为了使水泥浆体能够充分混合,综合考虑使用两组定子、转子共8 层组成,定子和转子对偶耦合,并且高度配合。定子、转子间间隙值的大小是保证这一空间的速度场和剪切力场的关键因素[8]。在转速一定的情况下,定转子的间隙越小,剪切碰撞作用越大,物料更容易混合均匀。因此,从提高混合效果出发,定转子间间隙应取较小值。从理论上认为,间隙越小混合越好,但间隙越小,是以减少流体流动量和增加能耗为代价的[9]。混合泵的主要目的是使水泥与水均匀混合而非精细乳化,所以定子和转子间隙不必过小。若间隙过小,反而容易造成堵塞和加剧工件磨损现象,定转子的间隙最好在2~4 mm 之间即可。这样在满足施工要求的同时,延长了各个零部件的使用寿命,从而减少施工成本。定转子结构集合了以下几类优点:具有胶体磨所具有的强大的剪切力;独特的封闭式定子孔使其具有均化器所具有失压而膨胀和高速冲击碰撞的双重作用;中心处的入口和切线处的出口所配的标准法兰让它具有静态混合器的管道化程度;同时定转子的强大的相对线速度使其拥有了像搅拌器那样能产生强烈湍流脉冲[10]。定转子粉碎物料的示意图如图2所示。

图2 粉料粉碎示意图

图3 混合泵结构

新型高剪切混合乳化泵的中心处为进料口,切线处为出料口,进口方向与轴线重合,转向从驱动向泵头端方向看为顺时方向[11]。依据结构设计要求,得出混合泵的结构尺寸如下:进水口直径D1=150 mm、进料口直径D2=100 mm、出料口直径D3=80 mm、总长度L=1 137 mm。

根据混合泵结构尺寸构建整体三维模型,混合泵的模型使用SolidWorks 软件对混合泵的外部结构和不同尺寸的定、转子进行建模。混合泵的关键部件定、转子结构为对称形式。如图3 所示,对混合泵各个部件进行实体建模。为了便于建立数学模型,对转子模型作了一定的简化,基本符合实际[12]。

定、转子的结构和配合方式有多种不同的形式,本次设计的水泥净浆混合泵有两组不同齿宽的定子和转子,定转子间隙的大小是影响泵腔内液力场和速度场的关键。第一组定转子采用粗齿完成撞击、剪切,第二组定转子采用细齿进行分散、混合。水泥和水经过定转子两次的剪切挤压将获得高品质的水泥净浆。转子的转速也是影响液力剪切和分散效果的关键。接下来的实验仿真也是从定转子间隙和转子速度两个方面开展,探究水泥净浆均匀程度与两者之间的关系。满足实验要求的同时减少能耗,使之达到理想状态。目前,运用理论知识进行假设分析、讨论,不断地进行实验检测、结构改善,对导出数据进行判断,最后研制出满足要求的水泥净浆混合泵。

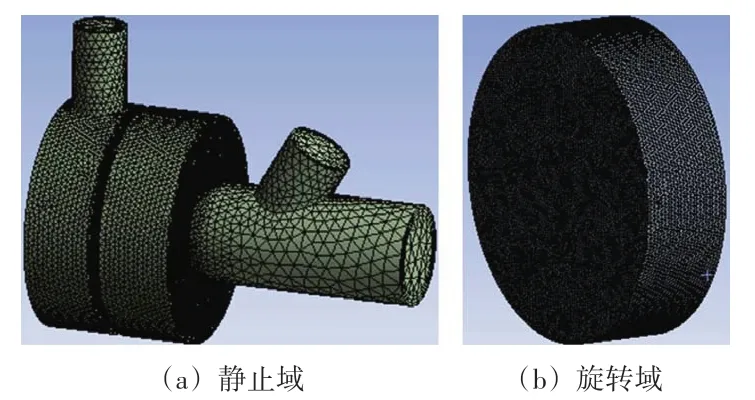

2 流场的数值模拟

网格的划分在流场流动的理论分析中是特别重要的一个环节,可以毫不夸张地说,这是直接决定CFD 计算结果的成功与否[13]。在Space Claim 软件中对混合泵模型进行流体域提取,考虑到转子的旋转以及后期网格划分,将流体域拆分为静止域和旋转域。通过Mesh对流场域进行网格划分,并且设置膨胀层以接近真实情况。通过仿真模拟,及时发现问题。对设备进行改进升级,确保无误后再对设备的关键零部件进行优化,使得每个重要零部件的力学性能达到要求。在网格导入过程中,注意格式的选择,防止出现文件不能导入的情况的发生。统计该模型节点共121 341 个、单元902 217 个,平均网格质量在0.7以上。网格的划分越密集,计算结果越准确,但是计算也会相应变慢。比较好的方法是采用非一致的网格:对梯度变化较大和研究比较关心的区域采用细网格,而对梯度变化小的区域采用粗网格[14]。这样可以大大减少网格数量并且提高计算精度。

流场域的网格划分情况如图4 所示。基于混合泵的自身工作特性,其内部流体仿真选择ANSYS Fluent 作为求解器。在稳态求解中采用多重参考系法(MRF),内部旋转区域采用旋转参考系,外部静止区域采用静止参考系。湍流模型采用修正后的RNGk-ɛ模型,其中C1=1.42,C2=1.68,Cmu=0.084 5。选择欧拉模型方法作为多相流模型,水作为基础项,水泥粉料作为第二项,采用隐式求解的方法求解。水的密度998 kg∕m³,流速2.7 m∕s;粉料的密度3 100 kg∕m³,流速1 m∕s;水泥净浆黏度1 450 cP;水泥粉料∶水=0.5∶1(质量比)。

图4 流场域网格示意图

3 结果分析

3.1 不同间隙的结果分析

固液混合是指固体颗粒在液相中的分散并且在液相中均匀分布。其实质是颗粒在液相中逐渐分离散开,与液相均匀混合的过程。颗粒在液体中的分散过程主要为以下3 个阶段:颗粒在液相中的润湿;颗粒群的解体;稳定颗粒的分散性,阻止颗粒再团聚[15]。为了使水泥粉料与水可以均匀混合,需要调整定转子间隙在合理的范围内。间隙过大容易使液力剪切力减小,不能将粉料与水很好地混合在一起;间隙过小容易造成水泥净浆在齿间的堵塞和加剧磨损。实验所用的硅酸盐水泥粒径平均在80µm 以下,因此定转子间隙不需要过小,满足实验要求即可。下面对于定转子间隙2~4 mm、转子转速均为1 000 r∕min,通过Fluent进行仿真分析。

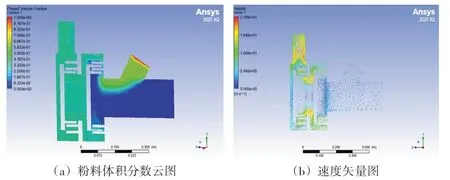

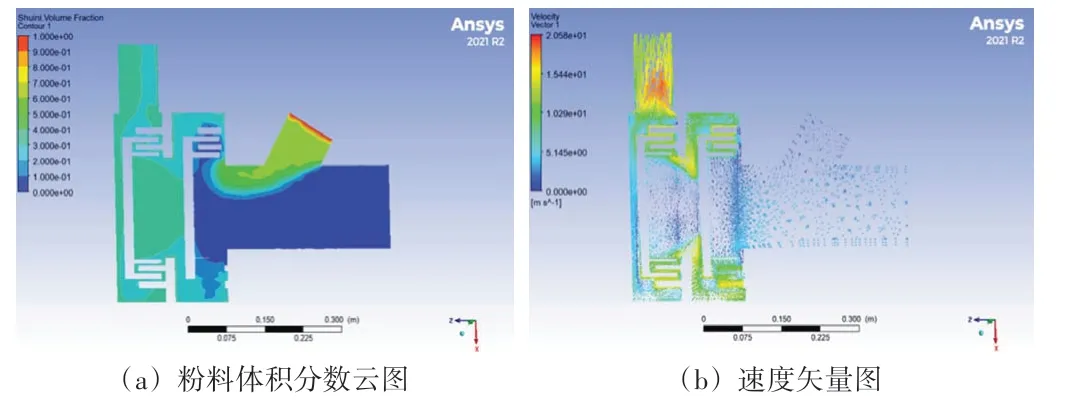

通过图5 所示的水泥粉料体积分布云图可以看出,定转子间隙为2 mm时,粉料经过两组定转子的剪切挤压后,粉料分散并不均匀,水泥净浆中粉料的体积分数还不能趋于一致。旋转域的中心位置粉料浓度较低,泵腔周围浓度较高。流出口位置还出现混合不均匀的情况。观察速度矢量图发现,流出口的后端和两旋转域之间的水泥粉料与水的混合较为剧烈。

图5 定转子间隙为2 mm时粉料体积分布云图和速度矢量图

通过图6 所示的水泥粉料体积分布云图可以看出,定转子间隙为3 mm时,水泥粉料与水经过两次混合效果较好,粉料体积分数从混合到流出保持着很好的均匀分布状态。分析上述速度矢量图发现,水泥净浆在流动方面较好,没有出现回流、堵塞、漩涡等现象。

图6 定转子间隙为3 mm粉料体积分布云图和速度矢量图

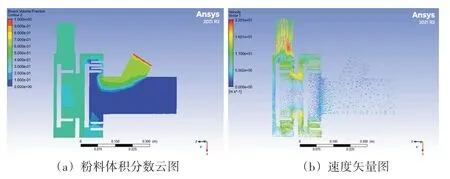

观察图7 所示的体积分数云图和速度矢量图,定转子间隙为4 mm 时,经过两次混合后分布效果并不理想,流出口水泥粉料体积分数不能趋于一致。分析上述速度矢量图发现,水泥粉料与水在流出口的后端混合剧烈。

图7 定转子间隙为4 mm粉料体积分布云图和速度矢量图

通过分析不同定转子间隙的体积云图可以看出,在定转子间隙为3 mm 时,混合均匀性明显优于其他两组,经过两次的混合,在流出口水泥粉料与水已经呈现均匀分布的状态。混合效果较好。通过速度矢量图发现,水泥粉料和水的混合在流出口最为剧烈。

3.2 不同转速的结果分析

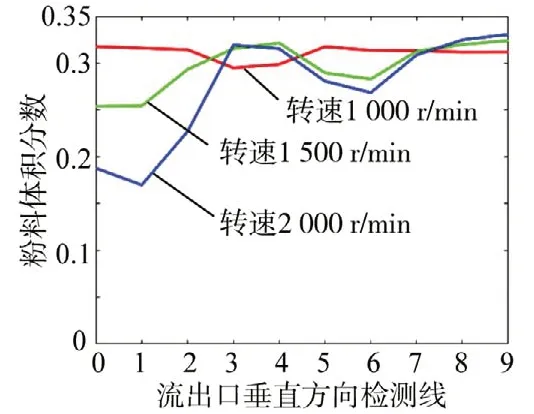

通过对不同定转子间隙的仿真实验发现,在定转子间隙为3 mm、转速为1 000 r∕min 时,水泥净浆混合均匀,效果较好。以下实验均在定转子间隙为3 mm的情况下进行。为了探究转子转速对均匀性的影响,分别在转子转速为1 000、1 500、2 000 r∕min时进行实验仿真并进行分析,实验结果如图8 所示。由图可知,随着转速的提高,粉料体积分数波动越来越大,混合效果越来越差。发现转速达到1 000 r∕min 时,粉 料体积分数波动较小并最终趋于一致,相较于其他两组而言,混合均匀性要好。

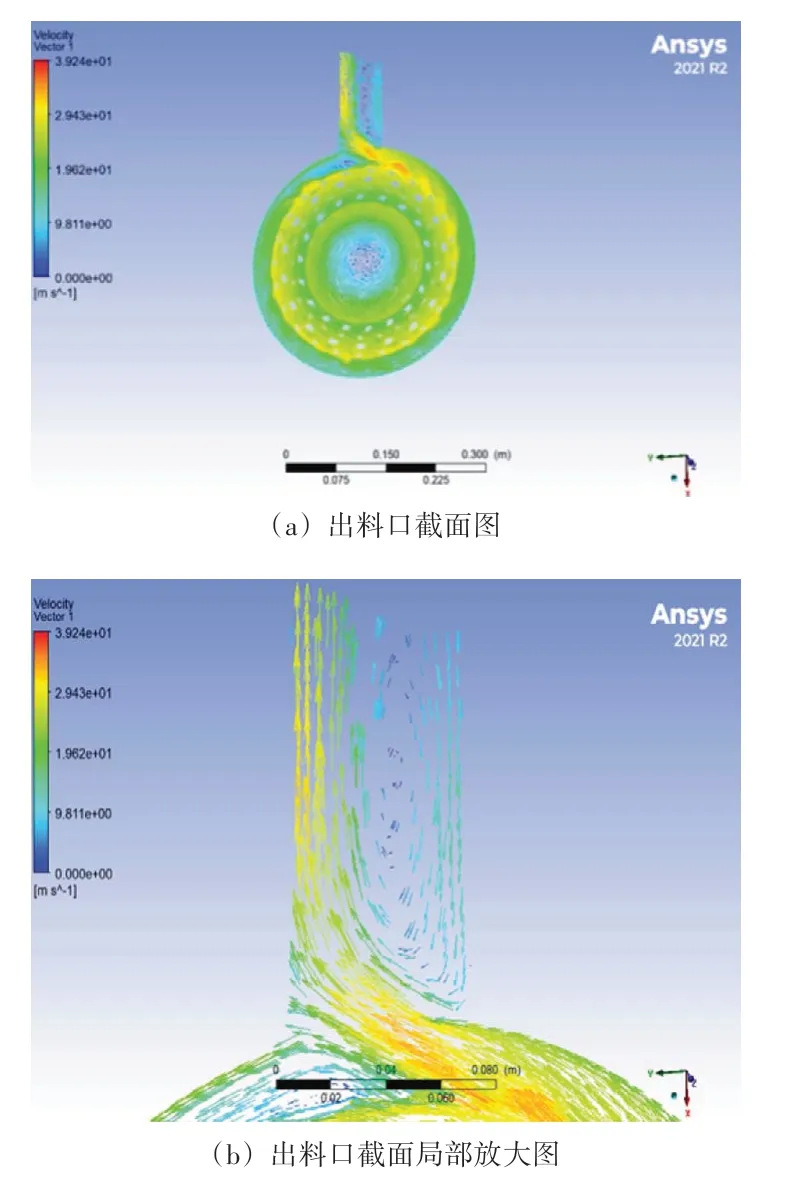

通过图9所示的速度矢量图发现,转速达到2 000 r∕min时,水泥净浆在出料口的最大流速达到3.924 m∕s,并且出现了回流的现象。

图8 不同转速下粉料体积分数分布

图9 2 000 r∕min速度矢量图

4 结束语

本文针对目前水泥净浆搅拌设备混合不均匀问题进行改进,摒弃传统的罐式搅拌,基于乳化泵工作原理设计完成水泥净浆混合泵设备。实现了粉料与水分别存储、即时即混、无需停滞,并且该设备完美解决罐式搅拌存在的水泥浆浪费问题。保障该产品在线混合后能达到浆料均匀、质量稳定、无水泥团聚现象。通过对比不同速度矢量图与粉料体积云图可以发现,转速到达2 000 r∕min 时,水泥净浆出现回流现象。适当降低转速避免回流现象的发生;在整个流体域内,水泥粉料与水的混合在流出口的后端最为剧烈;当定转子间间隙为3 mm、转速为1 000 r∕min 时,混合效果较好,水泥粉料在水中基本呈现均匀分布。通过对设计的混合泵进行仿真分析,获得最佳组合的结构参数和工况参数,并且为后续水泥净浆搅拌技术提供了重要理论依据。