基于机械手运作的机床行程开关自动装配设备设计与实现

2023-11-13蒋修华王有亮胡真清贺国建陈诗赠

蒋修华,王有亮,胡真清,贺国建,陈诗赠

(乔锋智能装备股份有限公司,广东东莞 523000)

0 引言

在当今社会中,随着科技和生产的发展,人们对生产的效率和产品的质量不断提出新的要求。通过对生产工艺流程的不断改进和优化,逐渐便形成带有多工位、多功能的自动化装配生产线。自动化装配可以将一个或者多个工件按照一定的轨迹从A工位移动到B工位,不断地进行循环工作过程。自动化装配生产线在功能上主要实现加工生产线上各零部件的挑选、夹取、搬运、装配、检测等动作,最终完成后的产品一般是成品或半成品,它能达到机器换人、减少人工干预的目的;同时它根据企业实际的生产需求,通过PLC或者相关程序命令,让装置上相关的气动、液压等元件根据指令执行相应的轨迹、运动时间和移动位置来进行工件的装配和组装,可以大幅改善企业恶劣、繁重的劳动条件,减轻工作强度、保证工件质量;实现安全生产,提高了劳动生产率和企业的工业生产自动化[1]。正是由于这些特点,自动化装配生产线在五金加工、智能物流、电子家电等行业都有广泛应用。

本文研究的自动化生产线需要装配的产品是机床用的行程开关,其结构属于滚轮式行程开关,与按钮开关类似,上端具备金属滚轮,内部是触电系统,外部是塑料外壳。自动化装配生产线的结构包括夹取工件的执行机构和传递运动的传动机构,而夹取工件是通过机械手来实现。通过该装置,可实现行程开关装配过程中的触电系统的组装、滚轮的固定及塑料外罩的螺栓连接。根据生产线的实际情况和该工位自动装配生产线的空间布置,设计自动装配生产线的驱动机构,包括各连接机构的设计计算和关键部件的校核,夹取工件的机械手需要安装在一定高度的固定基座上,基座具备足够的刚度和强度,保证装配工作时不发生变形。该装置在后期调试过程中,完成一个产品的装配周期为4 s,系统运行可靠性好,减少了人力成本的投入,操作简单,维护成本低,适合同行业中的推广应用。

1 设计原理

根据自动装配生产线的工作需求,其执行机构主要为单气缸双夹机械手。主要组成部件包括机械手的手部结构和手臂结构。根据工作需求设计计算,然后选取合适的气缸。机械手的性能指标需要达到以下技术指标:(1)装配规格为长17 mm、宽5.5 mm、高7 mm 的塑料外罩;(2)完成一个周期的装配时间为4 s;(3)水平行程为62.5 mm,竖直行程为10 mm;(4)系统最大负载为20 g;(5)运行速度为100 mm∕s。

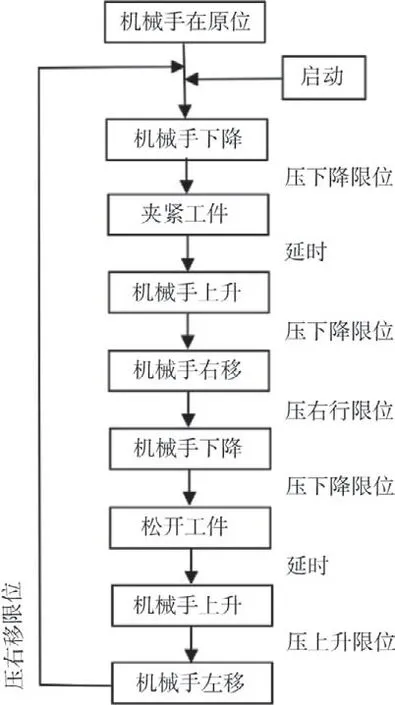

根据机械手的性能指标和实际情况,设计该机械手在工位上进行水平方向的左、右移动,竖直方向的上、下运动,当到达零部件上方,实现零部件的夹紧、放松,机械手的运动简图如图1所示。

图2 机械手结构

图1 机械手的运动简图

2 硬件结构

自动化生产线上的基座工作台的材料采用HT200 型号的灰铸铁,密度为7.0 g∕cm3;长、宽、高分别为118、88、85 mm,最大载荷为15 N。基座工作台是整个自动装配装置的重要组成部分,当中的结构设计、强度刚度特性,都应该符合工作的要求[2],而传动部分和控制部分的布置都将影响到整个工作流程和顺畅性。由于本自动装配装置应用在生产线的自动装配上,考虑实际情况,将传动部分布置在基座的后下方[3],而控制部分采用对称方式布局[4]。

3 控制系统

3.1 机械手的手部结构设计

机械手通过单个气缸对两个手爪进行驱动,从而实现零部件的夹取,结构如图2 所示。首先对机械手的手部夹紧气缸进行设计,查阅资料得出夹紧力的计算方式。

3.1.1 夹紧力的计算

正常情况下,机械手的夹紧力需要大于工件自身质量产生的静载荷,工件才能被夹持稳定。手指夹紧力的计算为:

式中:K1为机械手运行过程中的安全系数,根据机械手的功能机构和设计布局而定,一般取1.2~2.0;K2为机械手运行中被夹持工件的工况系数,主要根据机械手运动过程中所产生的惯性冲量而定,一般取1.1~2.5;K3为机械手运行过程中的方位系数,主要根据机械手手抓夹持零部件的不同外观结构和停留方位来定义,通过计算粗略得出K3=4;G为被机械手手抓夹持零部件的质量大小。

取K1=2,K2=2,K3=4,代入式(1),得出夹紧力FN≥3.14 N。

3.1.2 驱动力的计算

驱动力的计算公式为:

式中:c为机械手滚子链中滚子与销轴的相对长度;b为机械手夹持机构与销轴的相对长度;α为滑动楔块的偏向夹角[5]。

可得理论计算力F=2FNbsinα∕c=3.82 N,而在实际生产线上,机械手所安装的气缸输出压力F′要大于理论计算力,现取机械手手抓的机械效率η=0.85,则:F′=F∕η=4.49 N,所以驱动力为4.49 N。

由于生产线上的物件驱动的负载为20 g,考虑到摩擦力的影响以及机械爪的质量。在计算缸径时,引入负载率β:

式中:F为气缸的实际负载;F0为气缸的理论输出力。

运动速度v=100 mm∕s,查阅相关文献[6],取β=0.65,所以实际气缸的负载大小F=6.91 N。

3.1.3 气缸内径的确定

根据气缸内径的计算公式,得出

式中:D为机械手所安装的单个气缸内径尺寸,m;F1为单缸气缸中活塞推杆的输出力,N;P为生产线上设计所需的工作压力,Pa,一般P=(0.5~1)MPa;η为单缸气缸的总机械输出效率。

当单缸气缸的活塞推杆产生推动力时:

式中:F2为活塞推杆的输出力,N;d为生产线初步选定的活塞推杆,d∕D=0.16~0.5。

把d∕D=0.16~0.5引到上述计算公式,则可得:

取d∕D=0.7,根据F=6.91 N,查阅相关文献[7]得出F<10 kN,所以取P=0.5 MPa,η=0.4,计算得D=7.63 mm。

查阅有关机械手册进行得数取整,结果为D=8 mm,所以计算得出机械手活塞推杆直径d=0.7D=5.6 mm,进行得数取整,结果得出活塞推杆直径为6 mm。

3.1.4 活塞杆的强度校核

活塞杆的尺寸要满足活塞(或气缸)运动的要求和强度的要求。

由上式可知F=6.91 N,取σ=60 MPa,可得d≥0.382 mm,6 mm>0.382 mm,所以活塞杆安全。

3.1.5 缸筒长度的计算

根据计算公式,机械手气缸的缸筒长度S=L+B+6,其中L为单缸活塞的有限移动行程;B为单缸活塞的外壳壁厚,单缸活塞的外壳壁厚B=0.5D=4 mm。根据生产线上单缸气缸的所测数据,得出单缸气缸的有效移动行程L=3.6 mm,所以S=L+B+6=13.6 mm,单缸气缸内部导向结构件有限移动距离A=6.4 mm。因此,活塞杆的长度l=20 mm。

3.1.6 气缸筒壁厚的计算

查阅相关文献得出[8],机械手单缸气缸筒的壁厚可参照薄壁筒的设计方案,得出气缸筒壁厚:

式中:δ为缸筒壁厚,m;D为单缸气缸的缸筒内径,m;σ为单缸气缸筒本体能承受的许用应力,MPa,本生产线上选取的单缸气缸本体外壳材料为45 号钢,σ=60 MPa;P为单缸气缸筒所能接受的最大工作强度的压力,MPa,工作压力的选定有两种形式,如果单缸气缸的工作强度的压力p≤16 MPa 时,这时应取P=1.5p,如果单缸气缸的工作强度的压力p>16 MPa时,这时应取P=1.25p。

针对生产线上单缸气缸工作时所承受的压力0.6 MPa<16 MPa,因此,应取P=1.5p,得出P=0.9 MPa。最后得出缸筒壁厚δ=0.03 m。

3.2 机械手的手臂结构设计

3.2.1 气缸内径的确定

根据生产线上机械手运动路径和所夹持零部件所需的压力大小,计算出机械手手臂上的气缸内径,其计算公式为:

式中:D为机械手手臂所选气缸的内径尺寸,m;F1为气缸中活塞杆的输出力,N;P为生产线方案设计中所选气缸的工作压力,Pa,一般为P=0.5~1 MPa;η为机械手手臂运行的总机械效率[9]。

当机械手手臂中活塞杆额定输出推动力对工件进行夹取或者移动时:

式中:F2为机械手手臂中活塞杆的推动力,N;d为活塞杆的直径;D为气缸内径尺寸。

气缸活塞直径与内径的比例值d∕D=0.16~0.5,可得:

3.2.2 升降气缸的计算

机械手手臂中气缸内径D的计算,取d∕D=0.5,P=0.5 MPa,η=0.4,计算得D=9.62 mm,取D=10 mm,d=4 mm,气缸的有效移动行程S=10 mm。查阅相关气缸参数[10],选用SMC标准气缸,型号为CDJPB10-10D。

3.2.3 耗气量的计算

根据机械手手臂中气缸数量,计算出气缸耗气量,其计算的计算公式为:

代入相关数值得出耗气量Q1= 2.62 × 10-6m3∕s。

4 测试验证与结果分析

该自动化装配设备制造完成后,通过对其机械手手部夹取和手臂运动的行程、运动自由度稳定性进行测试[11]。经测试,机械手运行过程中,在竖直和水平两个方向,都分别具有相应的直线运动,能按照任务指令将左边工作台上的工件搬到其右侧的生产线导轨上。在竖直方向上,气缸驱动机械手的手抓能按照任务指令进行上下运动,实现夹取工件动作,其工作行程为0~10 mm。该设备的电机能正常驱动转动轴旋转,带动机械手实现水平方向上的直线移动[12]。通过转动轴连接凸轮机构,凸轮机构带动移动导轨,机械手的水平方向工作行程为0~62.5 mm。机械手能根据任务指令完成3 个自由度运动,包括水平左右方向、水平前后方向和竖直升降的自由度[13]。

测试开始时,机械手原点位置设定在第一装配工位的正上方,机械手执行的开始执行的循环动作都是从原点位置开始执行指令,根据程序和气缸的一系列动作,完成上升与下降的移动,左移与右移的移动和零部件的夹紧与放松的动作[14],其工作流程如图3所示。

根据机械手运动性能指标测试,得出该自动装配生产线完成一个产品的装配周期为4 s,根据上述机械手的流程图,优化机械手夹取时间进行分配[15]。经多次实验验证,统计得出较优的机械手工序时间分配数据,如表1 所示。该自动装配生产线在功能测试中,试生产5 000多件,能实现机床用的行程开关装配的所有功能,产品质量稳定,完全能满足生产要求。

图3 机械手测试验证流程

表1 机械手的工序时间分配

5 结束语

本文设计的自动化装配生产线的结构包括夹取工件的执行机构和传递运动的传动机构,而夹取工件是通过机械手来实现。通过该装置,可实现行程开关装配过程中的触电系统的组装、滚轮的固定及塑料外罩的螺栓连接。根据生产线的实际情况和工位的自动装配的空间布置,设计自动装配装置的驱动机构,包括各连接机构的设计、计算以及关键部件的校核,最后合理地安装在固定基座上,使整个机构布局合理。通过该装置,可实现行程开关装配过程中的触电系统的组装、滚轮的固定及塑料外罩的螺栓连接。在后期装置运行过程中,经测试,完成一个产品的装配周期为4 s,系统最大负载为20 g,运行速度为100 mm∕s。该装置系统运行可靠性良好,减少了人力成本的投入,操作简单,维护成本低,为同行业的相关装配生产线提供了借鉴。