车载激光雷达镜头模组自动耦合焊接技术

2023-11-13陈晖

陈 晖

(福建海创光电技术股份有限公司,福州 350100)

0 引言

近年来,新能源汽车与智能化、网联化技术加速融合,使得自动驾驶技术得到了快速发展和应用。激光雷达作为高精度传感器,凭借着探测距离远、分辨率高、成像能力好、抗电磁干扰能力强、计算需求相对低等优势,被广泛定义为实现高等级自动驾驶不可或缺的传感器,成为自动驾驶系统中的重要感知元器件之一[1]。

2022 年,进入车载激光雷达量产元年,全球首款搭载激光雷达的新能源汽车小鹏P5实现量产。随后,极狐阿尔法SHI 版、蔚来ET7、理想L9 等多款主流新能源车型也相继搭载了车载激光雷达。随着主机厂对车载激光雷达的深入开发以及车载激光雷达成本的降低,车载激光雷达的应用将在短时间内保持高速增长。车载激光雷达市场规模预计将从2021 年的4.6 亿元增长至2025 年的54.6亿元,年复合增长率将达到85.7%[2]。

车载激光雷达由发射系统、镜头模组、扫描系统和信息处理系统4 个主要功能模块组成,其硬件的核心技术在于镜头模组的耦合固定[3]。目前,车载激光雷达镜头模组的耦合固定主要依靠半自动测试设备完成,即在半自动耦合过程中不断地测试镜头模组的成像效果,成像效果满足要求后通过UVH 双固化工艺将耦合元器件固定[4]。其主要不足在于耦合效率低、固化强度弱,很难达到车规级产品的标准,这也是导致车载激光雷达的生产制造成本居高不下的主要原因之一。

本文提出将中继镜系统和激光焊接技术应用于车载激光雷达镜头模组生产制造工艺,实现自动耦合焊接过程的数字化监控,提高耦合效率和结构强度,为车载激光雷达镜头模组的耦合固定提供了新思路。

1 车载激光雷达镜头模组自动耦合

目前,车载激光雷达镜头模组的耦合多采用平行光管系统完成,但是由于平行光管系统存在结构尺寸偏大、光束准直程度有限等缺点,中继镜系统将成为更优的选择。中继镜系统广泛应用于光电通信行业中的镜头模组测试,也称为增距镜。在对镜头模组调焦与检测时,理想的方案是在镜头模组的标称焦距内进行,其远焦距离达到数米,需要很大的测试设备。采用中继镜系统进行模拟测试,可以形成变远变大的虚像,从而实现缩小焦距并缩小成像大小[5]。

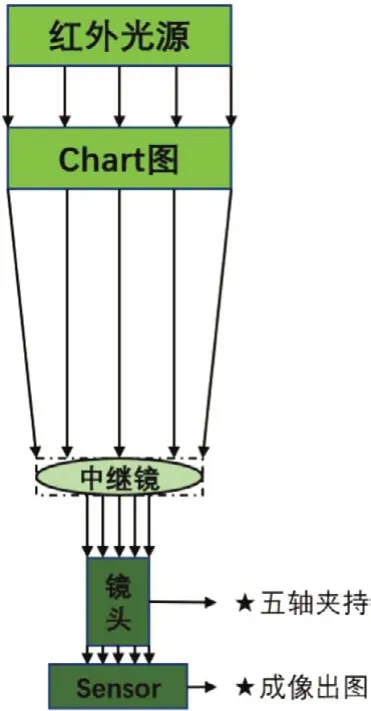

车载激光雷达镜头模组成像监测系统如图1 所示,由红外光源、Chart 图、中继镜、镜头和Sensor 组成。红外光源产生的准直光将Chart 图成像至中继镜,Chart 图成像经过中继镜的重新聚焦、矫正和净化,形成了更接近于平行光成像的效果,边界成像更均匀且稳定。经过中继镜后,Chart 图成像继续经过车载激光雷达镜头模组的镜头完成再一次聚焦,最终传递到车载激光雷达镜头模组的Sensor 上,并依靠APD阵列将光信号转为电信号对外输出[6]。相比平行光管系统,中继镜系统的成像效果更优,且可以通过调整Chart图与中继镜之间的距离实现对物距的调整,有利于系统结构的小型化。成像监测系统利用有限距离的中继镜光学系统实现了Chart图的无穷远成像,故对中继镜光学系统光学器件的相对位置和旋转角度精度要求极高。中继镜光学系统作为一个独立模块,需要依靠绝对精准的标定平台完成光学系统的标定,才能安装到自动耦合平台上使用。

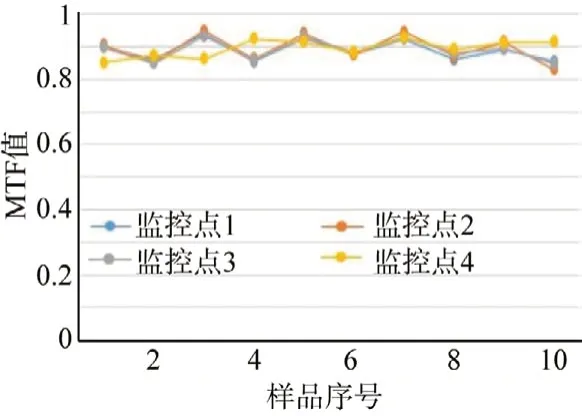

成像监测系统的数字化监控核心在于借助IMATEST实时计算成像的MTF、FOV、OC、ROT 等必要的光学性能指标。车载激光雷达镜头模组设计值定义为:视场角FOV 大于等于25.0°、光心偏移OC 小于等于±10.0 µm、关键位置MTF 大于等于0.85、旋转角度ROT 小于等于±0.3°。Chart 图采用多种形状标记图相结合的形式:一种由多个围绕Chart图中心对称的标记图组成,方便定位Chart 图的绝对坐标中心,从而计算FOV 和OC 的变化情况;另一种由不规则形状的标记图构成,方便抓取标记图边界,从而计算MTF 和ROT 的变化情况。标记图中不同位置的MTF 值存在差异,故定义以标记图的局部特征点为MTF 取值的关键位置。成像监控系统输出的MTF实时变化情况如图2所示。

图1 车载激光雷达镜头模组成像监测系统示意

图2 MTF实时变化情况

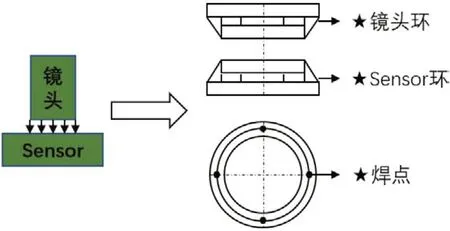

成像监测系统为车载激光雷达镜头模组的自动耦合提供了必要的光学系统方案,而自动耦合功能的实现还需要构建多自由度调整到成像反馈的闭环系统。车载激光雷达镜头模组自动耦合如图3 所示,通过五轴夹持机构约束镜头模组的镜头,并依靠伺服控制系统实现五轴夹持机构多自由度联动的位置或角度自动调整(镜头一般为圆柱体,θz无需调整)。同时,借助成像监测系统实时反馈成像的MTF、FOV、OC、ROT 等必要的光学性能指标,实时监控Sensor 的成像效果,并将调整量反馈到伺服控制系统,直至获得最优的成像效果,完成车载激光雷达镜头模组的自动耦合。

图3 车载激光雷达镜头模组自动耦合示意

2 车载激光雷达镜头模组自动焊接

UV 固化和热固化结合的UVH 双固化工艺凭借固化快、使用方便、节能环保等优点,在光电通信行业应用成熟且广泛[7]。车载激光雷达行业起步较晚,其技术经验和技术人员主要来源于汽车行业、光电通信行业、互联网行业等,目前车载激光雷达镜头模组耦合后的元器件固定延用了光电通信行业的经验,多采用UVH 双固化工艺。但是,车规级产品对环境可靠性的要求远高于工业级产品,例如:全球公认的车规级产品认证体系AEC-Q100 和ISO16750 明确定义了汽车乘员舱内的元器件工作温度为-40 ℃~+85 ℃[8]。显然,车载激光雷达镜头模组采用激光焊接的固定工艺将成为更优的选择。

车载激光雷达镜头模组耦合完成后,需要焊接固定的是镜头和Sensor 这2 个元器件。车载激光雷达镜头模组自动焊接如图4 所示,结构上增加不锈钢环,其中镜头环与镜头预先固定,Sensor 环与Sensor 预先固定,镜头环与Sensor 环之间采用内外球头结构设计,实现自动耦合过程中镜头多自由度联动调整的顺畅性。自动耦合完成后,五轴夹持机构约束镜头保持静止,然后通过激光焊接设备自动将各个环进行激光点焊固定,并采用密封胶填缝。为防止焊接过程中焊接应力导致的位置跳动,焊点设定为90°均布,按照焊点的对称性分组进行焊接。同时,采用卷积神经网络的深度学习技术完成焊点外观和焊点位置识别,实现焊接过程和焊接质量的在线监控。相比UVH 双固化工艺,车载激光雷达镜头模组采用金属自动焊接工艺不仅环境可靠性更优,且更有利于实现焊接过程自动控制。

图4 车载激光雷达镜头模组自动焊接示意

3 测试验证

搭建车载激光雷达镜头模组自动耦合焊接测试平台,并完成全流程的运行测试。首先,镜头和Sensor采用人工上料,五轴夹持机构抓取镜头初步调整姿态,完成自动初耦合;其次,五轴夹持机构抓取镜头至自动偶合工位进一步调整姿态,完成自动精准偶合;然后,通过视觉定位焊点位置,采用自动激光焊接设备完成自动焊接,记录耦合焊接工序时间及耦合精度;最后,抽取10 个耦合焊接完成的样件,测试其MTF、FOV、OC、ROT 等必要的光学性能指标,并完成结构强度和环境可靠性测试验证。

对样件的生产制造过程进行测试,结果表明:车载激光雷达镜头模组自动耦合焊接技术的应用,可以将车载激光雷达镜头模组的耦合焊接工序时间降低至约3 min,耦合精度提升至约0.2µm。

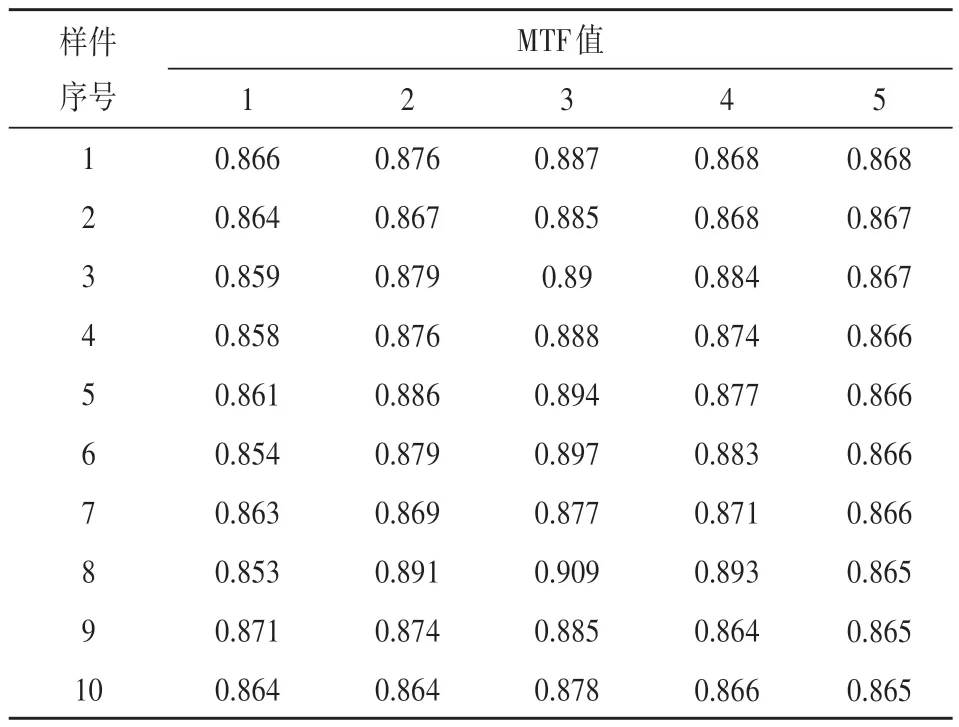

关键位置MTF 测试值如表1 所示,各关键位置MTF值均高于0.85,部分位置MTF 值高于0.90,满足设计值要求,说明耦合成像效果达到最清晰状态。

表1 关键位置MTF测试值

其他光学性能测试值如表2所示,光心偏移xOC和yOC均低于±10 µm,视场角FOV 均高于25°,旋转角度ROT均低于±0.3°,满足设计值要求,说明耦合光学性能达到最佳状态。

表2 其他光学性能测试值

对样品进行老化测试、推力测试、随机振动测试、机械冲击测试等必要的结构强度和环境可靠性测试验证,测试结果均满足车规级标准。将测试验证过程中的所有测试履历及数据进行系统合理性分析,并整理归档。

4 结束语

本文分析了车载激光雷达镜头模组现有耦合固定工艺的不足,提出将中继镜系统和激光焊接技术应用到车载激光雷达镜头模组生产制造工艺中,并搭建车载激光雷达镜头模组自动耦合焊接测试平台。借助成像监测系统实时监控Sensor 的成像效果,并将调整量反馈到伺服控制系统完成自动耦合,然后采用激光焊接工艺完成自动焊接,实现了自动耦合焊接过程的数字化监控。针对测试平台生产的车载激光雷达镜头模组样品,完成了光学性能、结构强度和环境可靠性能的测试和分析,验证了自动耦合焊接技术更适用于车载激光雷达产品。为车载激光雷达镜头模组的耦合固定提供了新思路,提升了车载激光雷达的核心技术水平。