现场工况条件下含点蚀缺陷套管抗外挤强度分析*

2023-11-13李万钟樊金龙霍蓬勃陈泽雄孙家琛

李万钟,樊金龙,霍蓬勃,陈泽雄,孙家琛

(西安石油大学机械工程学院,西安 710065)

0 引言

在石油天然气开采的过程中,套管在井下长时间受到化学物质的侵蚀,这使得腐蚀问题极易发生。套管一旦发生腐蚀,其承载能力会明显下降,容易引发变形、断裂以及挤毁等事故,这对井场的安全构成严重威胁[1-2]。因此,评估腐蚀后套管的剩余强度,对于优化套管设计与维护策略,提高油井生产效率与安全性具有重要意义[3]。

套管腐蚀一般可分为均匀腐蚀与点蚀[4]。其中,点蚀对套管的力学性能影响较大[5]。点蚀是指在套管表面局部出现的腐蚀现象,导致套管壁形成微小孔洞,产生应力集中现象,从而降低了套管的承载能力[6]。这种情况常常会引发油气泄漏并导致套管失效[7-9]。Valor等[10-11]发现墨西哥油气运输系统中60%的故障是由管道外壁的点蚀引起的。因此研究点蚀对套管力学性能的影响是评估套管剩余强度关键。

元少平等[12]建立球状、椭圆状两种点蚀形状为主的简化模型,通过有限元方法分析点蚀套管的应力分布情况。李慧玲[13]对含单坑的油套管进行剩余强度研究,研究沟槽型缺陷的长度、宽度、深度对油套管剩余强度的影响规律。李斌等[14]通过非线性有限元方法,分析了含磨损套管受井下非均匀外压作用时的挤毁极限载荷。以上研究为含腐蚀缺陷套管剩余强度的分析提供了一定的方法,但是均未考虑井下温度及压力对套管的影响,难以应用于实际。

Shekari 等[15]提出一种点蚀适用性评估的预测方法,该方法利用非齐次泊松过程建立蚀坑密度模型,并将蚀坑形成的诱导时间模拟为Weibull过程的实现。但是该方法只考虑了局部腐蚀造成的损伤,没有考虑应力和温度等因素的影响,这可能导致最终评估的结果与实际情况有一定差距。El Amine Ben Seghier 等[16]基于支持向量回归(SVR)的可行性,建立了高效的混合智能模型,用于预测油气管道最大点蚀深度。该模型虽然采用了一些优化算法来提高模型的预测准确度,但是采用的数据都来自于文献调研,并且只包含259 个数据点,难以让读者确定模型的可靠性。

因此,考虑到上述研究不足,本文采用模拟现场工况的方法,进行了套管的腐蚀试验,以研究其抗外挤强度和点蚀规律。最后,结合试验数据,通过使用ABAQUS模拟了不同情况下套管的抗外挤能力。

1 模拟套管腐蚀试验

1.1 模拟腐蚀后套管抗外挤试验

为了准确评估套管被腐蚀后的剩余强度,本文通过模拟现场工况下的压力和温度条件,并严格配比井下腐蚀液体作为介质对套管试样进行腐蚀,然后通过压力试验来检测腐蚀后套管的抗外挤能力。

1.1.1 套管几何参数与力学性能检测

本次试验采用的套管材料为J55钢级,外径139.7 mm、壁厚7.72 mm,质量17 kg∕m。

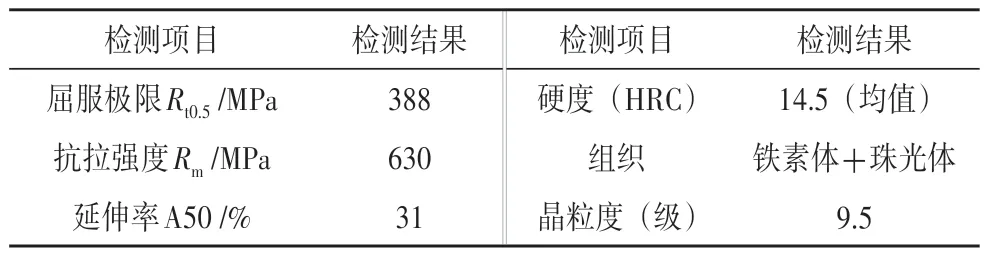

对套管材料的力学性能进行了检测,包括屈服极限Rt0.5、抗拉强度Rm、延伸率A50(%)、硬度(HRC)、组织、夹杂、晶粒度等,检测结果如表1所示。

表1 套管力学性能检测结果

1.1.2 腐蚀介质配比

根据延长石油31184 井现场取样的地层水,确定试验所需的腐蚀环境,腐蚀介质离子浓度如表2 所示(水型为CaCl2,PH值为6.5)。

模拟地层水溶液离子浓度配比方案:每1 000 mL 纯净 水 中 添 加126.97 mg NaHCO3、1 308.91 mg Na2SO4、506.55 mg MgCl2、37 560.81 mg NaCl、3 512.84 mg CaCl2。然后根据全尺寸套管模拟现场腐蚀反应釜的容积进行腐蚀介质配比。

表2 现场腐蚀介质离子浓度mg∕L

1.1.3 模拟现场工况腐蚀

根据《SY∕T 6128—2012 套管、油管螺纹接头性能评价试验方法》对套管进行加工与焊接,抗外挤试样长度为1.5 m。

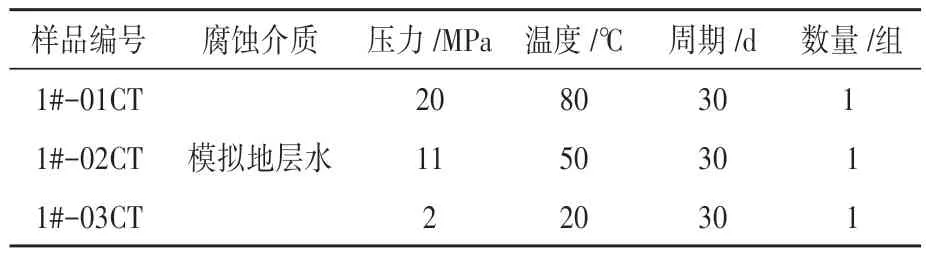

根据试验要求,加工制作一组反应釜,反应釜的几何尺寸为:外径200 mm,壁厚11.5 mm,长度2 800 mm。将抗外挤试样焊接后装入加工好的反应釜中,在反应釜内加入配置好的模拟地下水溶液腐蚀介质,模拟现场腐蚀工况,对反应釜进行打压加温,保持30 d。模拟现场腐蚀工况条件如表3 所示,其中温度和压力条件是不同井深所对应的工况。

表3 全尺寸套管模拟工况腐蚀试验现场工况条件

1.1.4 腐蚀后套管抗外挤试验

本次试验使用图1 所示抗外挤试验装置对腐蚀后的J55 套管试样施加均匀外压至失效。不同温度和压力条件下套管的失效压力如表4所示。

图1 抗外挤试验装置

表4 腐蚀后套管抗外挤试验结果

结合表3中的试验条件和表4得到的试验结果可以发现,腐蚀后套管的失效压力受温度和压力的影响。20 MPa、80 ℃时套管的失效压力大于2 MPa、20 ℃时的套管的失效压力,由此可以推断出,在一定温度和压力范围内,套管抗外挤强度会随着温度和压力的升高而增强。

1.2 套管点蚀规律试验

模拟现场工况,对J55 钢级的套管的挂片样件进行腐蚀,研究其表面点蚀规律,为有限元分析提供数据支撑。

1.2.1 腐蚀速率计算方法

腐蚀速率计算方法如下:

式中:v为腐蚀速率,mm∕a;M为试验前的试样质量,g;M1为试验后的试样质量,g;S为试样的总面积,cm2;T为试验时间,h;D为材料的密度,8 000 kg∕m3。

1.2.2 试验方法

将已称量的金属挂片样件分别挂置于反应釜中,在规定工况下浸泡于腐蚀介质中一定的时间,然后取出挂片样件,经清洗干燥处理后称量,根据试片的质量损失分别计算出平均腐蚀速率。同时测出最深的点蚀深度,计算点蚀密度。

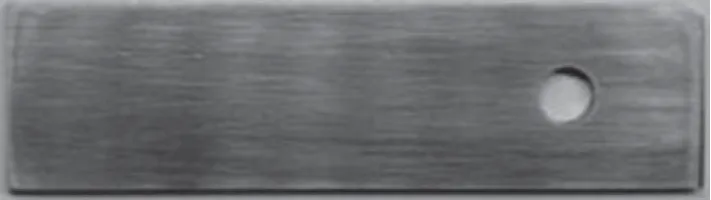

挂片样件采用长方体形状如图2 所示,外形尺寸为50 mm×13 mm×1.5 mm。在一端距边线10 mm 处钻一个直径为4 mm的小孔,所有挂片样件的形状规格相同。

图2 挂片样件

1.2.3 试验条件

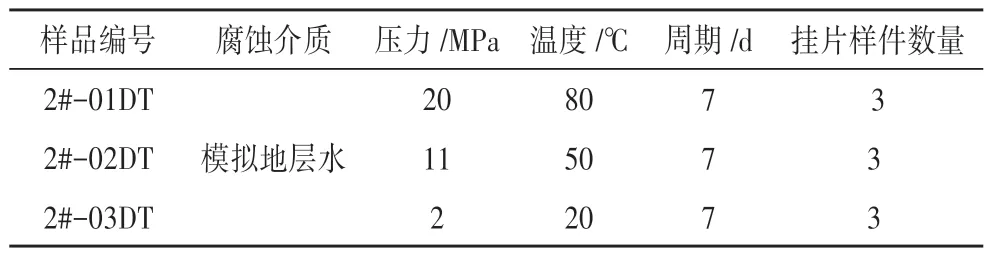

套管点蚀规律试验条件如表5所示。

表5 套管点蚀规律试验条件

1.2.4 试验结果

结合试验试样进行测量计算,试验结果如表6所示。

表6 套管点蚀规律试验结果汇总

由此可以发现在其他工况条件相同时,平均腐蚀速率、最大点蚀深度和点蚀密度随温度和压力的升高均呈现出增长趋势,增长率分别为112.5%、30%、14.3%,说明套管的平均腐蚀速率受温度和压力的影响最为显著。

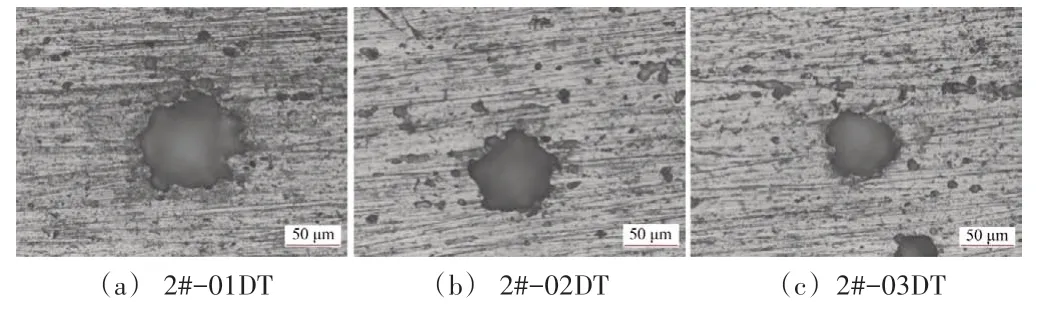

1.2.5 试样表征

清洗前的试样表面有腐蚀产物附着,清洗之后的试样表面均匀腐蚀较轻微且无肉眼可见局部腐蚀。利用金相显微镜对试验后试样表面进行观察,试样表面点蚀微观形貌表征如图3所示。

图3 试样试验后表面点蚀形貌表征

通过挂片微观形貌表征可以发现挂片表面存在着很多大小不一的蚀坑,其中蚀坑表面形状大多都呈现圆形。腐蚀后挂片的微观形貌表征结果可以为后续有限元分析模型的建立奠定基础。

2 模拟套管抗外挤有限元分析

近年来,有限元方法的引入为石油工程领域提供了新的研究途径。有限元方法是一种数值计算方法,可以模拟套管在复杂工况下的受力与应变状态,预测套管在腐蚀后的剩余强度[17-21]。下面结合腐蚀后套管抗外挤试验及套管点蚀规律试验得到的结果,利用ABAQUS 对未腐蚀全尺寸套管及点蚀全尺寸套管进行抗外挤仿真模拟。

2.1 有限元模型

采用弹塑性分析和屈曲分析的方法,建立套管三维有限元模型如图4 所示,其外径139.7 mm,壁厚7.72 mm,长度1 500 mm。

图4 套管有限元模型

图5 施加载荷和边界条件

2.2 材料属性定义

套管材料J55 钢,弹性模量E=200 GPa,泊松比v=0.3,屈服极限Rt0.5=388 MPa,抗拉强度Rm=630 MPa,截面属性选用实体、均质。

2.3 载荷施加和边界条件

套管中间部位施加均布外载荷,两端分别约束X和Y方向上的位移约束,如图5所示。

2.4 网格划分

套管整体使用Hex(六面体)单元,中间受力部位细化网格,两端单元类型采用C3D8I单元,中间单元类型采用C3D8 单元,如图6 所示。

图6 网格划分

2.5 未腐蚀全尺寸套管有限元分析

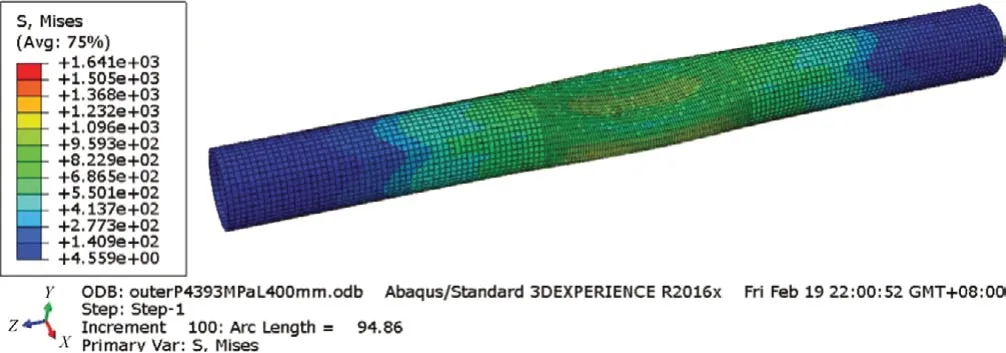

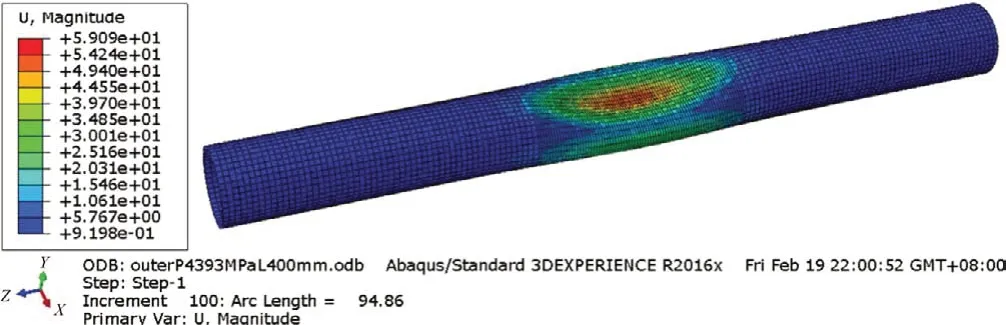

对未腐蚀全尺寸套管进行有限元分析如图7和图8所示。由表7 分析结果可以看出,套管失效压力越大,被挤毁时的Mises应力越大。

图7 未腐蚀套管被挤毁时的Mises应力云图

图8 未腐蚀套管被挤毁时的位移U云图

结果总结如表7所示。

表7 未腐蚀全尺寸套管有限元分析结果

2.6 点蚀全尺寸套管有限元分析

2.6.1 腐蚀时间的影响

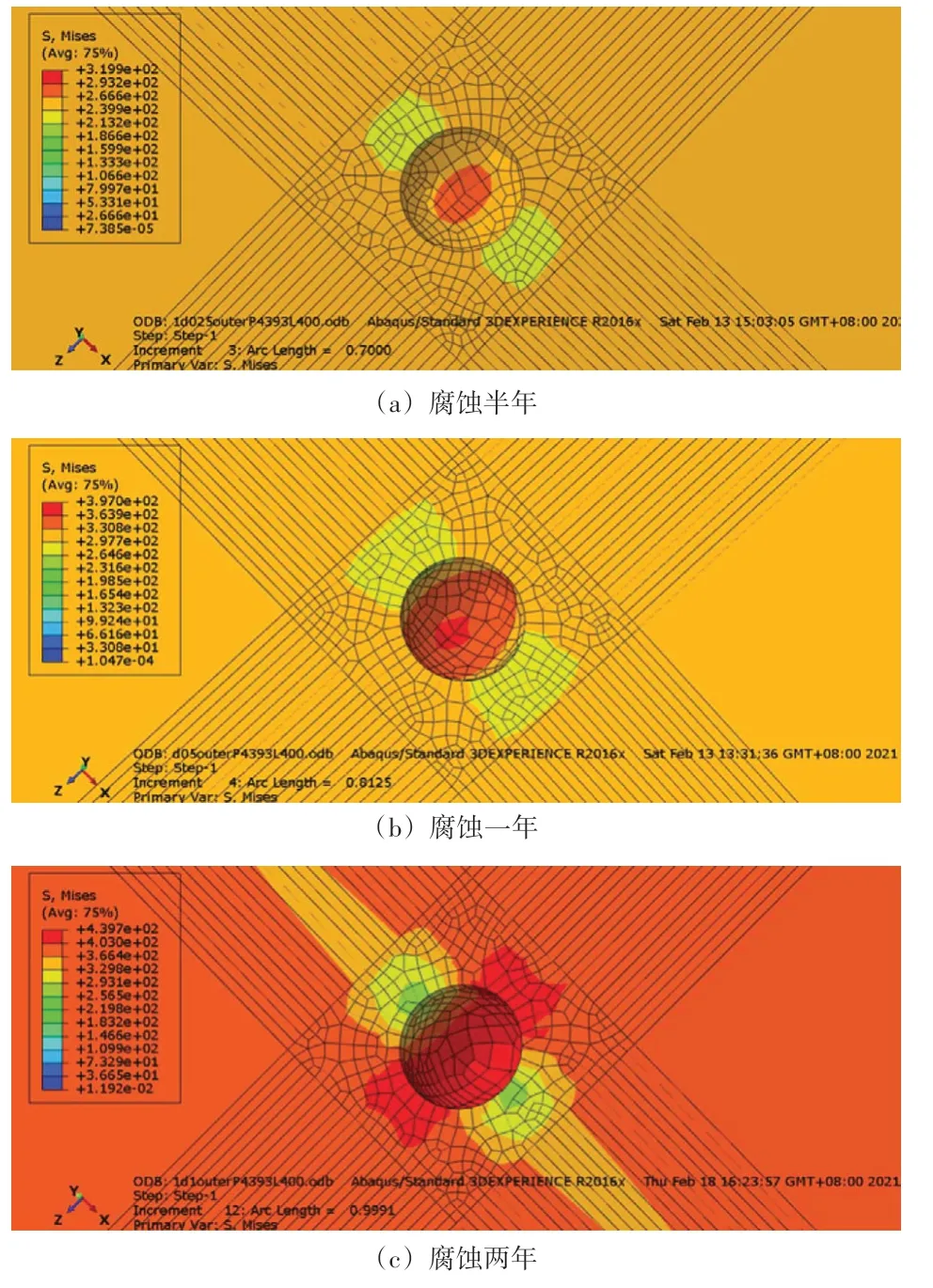

根据本文“套管点蚀规律试验”得到的结果,预测腐蚀时间为0.5 a时,蚀坑深度0.3 mm,蚀坑半径0.2 mm;腐蚀时间为1 a时,蚀坑深度0.7 mm,蚀坑半径0.5 mm;腐蚀时间为2 a时,蚀坑深度1.4 mm,蚀坑半径1 mm。

基于图3 观察到的挂片微观形貌表征,本文将点蚀缺陷简化为不规则的球形孔洞,在套管表面建立简化后的蚀坑模型,蚀坑网格使用Hex(六面体)单元,单元类型采用C3D8 单元。网格划分方法采用Advancing Front算法,使用Advancing Front 算法可以和种子位置很好的吻合,并且该算法更容易实现从粗网格到细网格的过渡。

蚀坑应力分布图如图9 所示,可以清楚地观察到,在外力作用下,套管表面的蚀坑区域出现了应力集中的现象。此外,蚀坑的深度与应力集中程度呈正相关,即蚀坑越深,应力集中现象越显著。

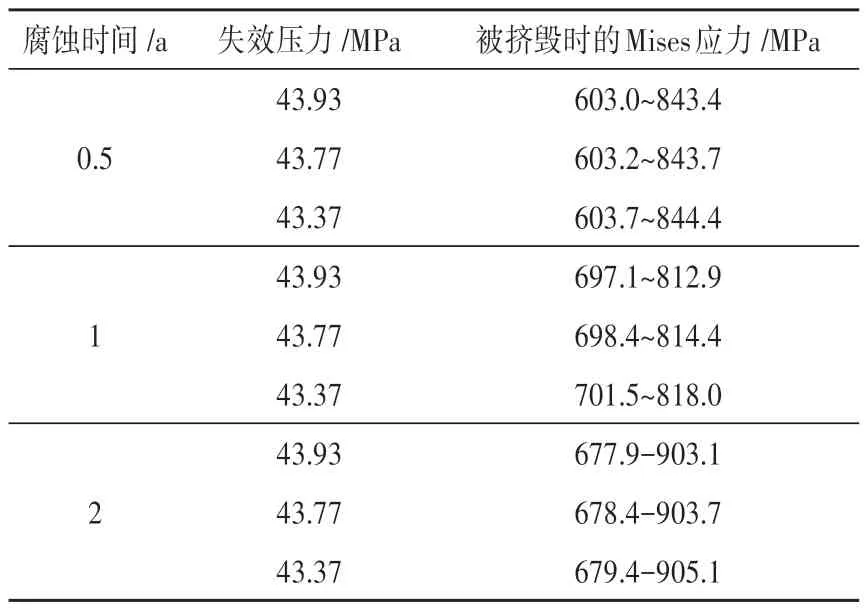

套管被挤毁时的Mises 应力云图如图10 所示,结果总结如表8所示。

图9 蚀坑Mises应力云图

图10 点蚀套管被挤毁时的Mises应力云图

通过分析发现,套管所受的应力都主要集中分布在点蚀缺陷周围,其余地方应力分布比较均匀,并且随着腐蚀时间的增长,套管被挤毁时的Mises 应力总体呈现增长趋势,这表明套管承受载荷的能力随腐蚀时间的增加降低,即套管腐蚀时间越长,抗外挤强度越低。

表8 点蚀全尺寸套管有限元分析结果

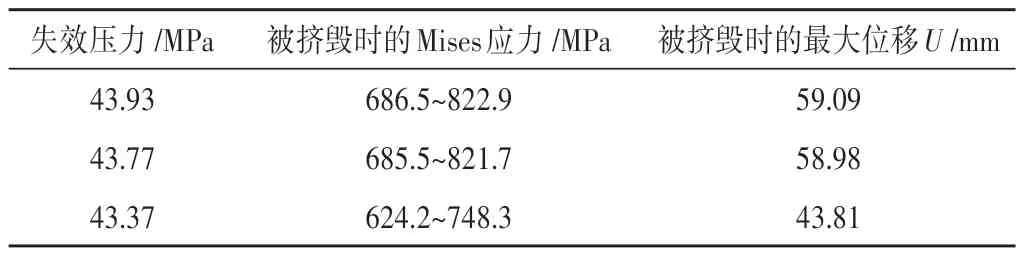

2.6.2 点蚀密度的影响

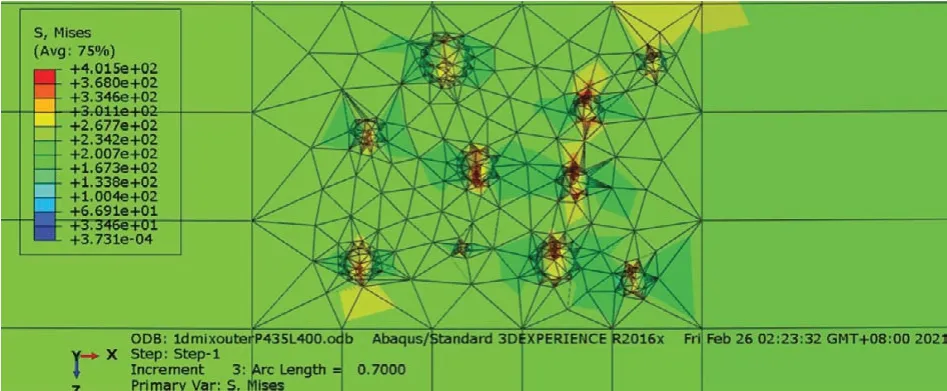

点蚀密度是指单位面积内形成点蚀的数量。为研究点蚀密度对套管抗外挤强度的影响,根据点蚀规律试验得到的点蚀坑密度,将其在有限元模型中建模,蚀坑网格使用Tet(四面体)单元,单元类型采用C3D4单元。

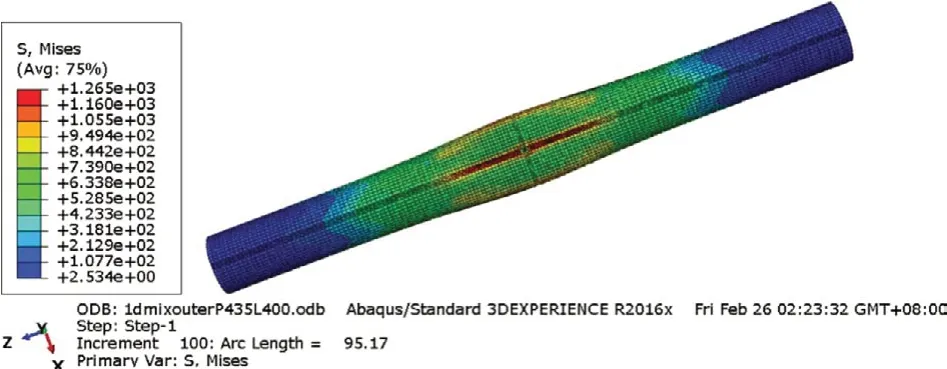

蚀坑应力分布图如图11所示,套管被挤毁时的Mises应力云图及位移云图如图12和13所示。

图11 考虑点蚀密度的蚀坑Mises应力云图

图12 套管被挤毁时的Mises应力云图

图13 套管被挤毁时的位移U云图

结果总结如表9所示。

表9 考虑点蚀密度的套管有限元分析结果

由图11 可以看出,应力主要集中在蚀坑内部及边缘,其余地方应力分布均匀,即点蚀密度会影响套管的应力分布情况。将表9 考虑点蚀密度的有限元分析结果与表7 未腐蚀全尺寸套管有限元分析结果进行对比分析可以得出,点蚀密度对套管抗外挤强度也有一定的影响,但其影响主要取决于点蚀深度和点蚀分布情况。

3 结束语

本文通过模拟现场工况进行试验和有限元分析,为套管剩余强度分析提供了一种新的方法,这对于评估井下套管的完整性具有重要意义。研究结果表明:

(1)通过模拟腐蚀后套管抗外挤试验,在其他工况条件相同时,失效形式为管体挤毁失效,失效压力随温度和压力的升高而增大。

(2)通过套管点蚀规律试验研究,在其他工况条件相同时,平均腐蚀速率、最大点蚀深度和点蚀密度随温度和压力升高而增大,增长率分别为112.5%,30%,14.3%,说明平均腐蚀速率受温度和压力影响最为显著。

(3)通过ABAQUS 对未腐蚀全尺寸套管和点蚀全尺寸套管进行抗外挤模拟分析。发现应力主要集中点蚀坑内部及边缘,并且蚀坑深度越深,应力集中越明显。而点蚀密度则会影响套管的应力分布情况。此外,随着腐蚀时间的增长,蚀坑深度和宽度不断增加,套管抗外挤强度逐渐降低。