面向快速扫查装置的小直径管道缺陷检测软件系统开发*

2023-11-13胡广泽黄刘伟洪晓斌

胡广泽,黄刘伟,洪晓斌※

(1.大连理工大学控制科学与工程学院,辽宁大连 116081;2.华南理工大学机械与汽车工程学院,广州 510630)

0 引言

工业冷凝装置中常用直径在7~8 mm的管道,其排布形式较为复杂且密集,主要使用紫铜、黄铜、不锈钢和碳钢作为材料[1-4]。管道采用钎焊工艺连接,在实际生产中管道系统的泄漏率高,有的甚至达到了2%~3%的泄漏率,严重影响了产品或工程的质量[5-6]。保持管道无损可以避免能量浪费,降低运行成本,减少故障率,延长使用寿命,因此小直径管道的快速检测方法在工业生产上存在重要意义。

常见的管道材料检测方法包括视觉检测、磁粉检测、超声检测等[7-10]。磁粉检测主要用于铁磁或导电性材料;视觉检测由识别算法决定缺陷检测的精度,无法给定缺陷的深度信息;而超声检测具有指向性强、适应性好、可成像等优点,被广泛应用于无损检测中[11]。激光超声检测技术作为一种非接触、高精度、无损伤的新型检测技术,借助激光脉冲激发被检测工件产生超声波,通过激光束对超声波的传播进行探测分析,可以获取材料缺陷的信息[12-13],适用于对直径小、管壁薄的单一管道进行检测。但管道存在复杂的排布形式使得激光探头对准困难,制约了激光超声导波检测方法的工业化应用。目前市面上关于小直径复杂排布管道自动化检测系统的研究很少,管道的自动化检测手段尚在探索阶段。

面对现有关于小直径管道检测现状的不足,本文综合考虑检测方法和工业需求,针对密集且复杂的小直径

管道排布结构,提出一种非接触式快速扫查管道的自动化检测系统。该系统具有诸多优越性:一是大幅度减少了检测系统与被测物体之间的接触,能适应密集复杂的管道排布结构;二是通过实时监测管道内部的超声波信号,能提供更准确、更详细的管道损伤信息;三是通过预设的扫查参数和深度学习模型[14-15],可以自动完成检测过程,减少人工干预,提高检测的一致性和可重复性;四是降低了人力资源的需求,减少了人员的工作风险。综上所述,该激光超声导波自动化检测软件系统对工业生产环节具有重要意义。

1 小直径管道缺陷检测软件系统简介

1.1 快速扫查装置简介

检测的管道组由多组直径7~8 mm的长U形管道与短U 形管道钎焊形成,如图1 所示。在钎焊过程中会因为工艺问题造成包括虚焊、溶蚀穿孔和过烧穿孔等损伤[16-18]。为了在生产过程中能够及时发现损伤,必须在设备出厂前进行检测。

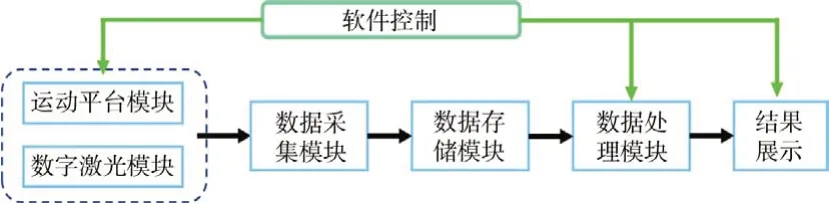

为实现U 形管钎焊连接处的损伤检测,该检测系统首先激励激光器发出激光到达管道表面激发超声信号,超声导波信号经过两处管道钎焊连接处,由接收激光器的超声信号检测装置接收。然而,激励激光器和接收激光器在管道上的可对焦范围狭小。因此冷凝器检测对传感位置位移精度要求高。基于此,本文设计系统整体方案如图2所示。

图1 管道示意图

图2 整体设计方案

本文设计的管道自动化检测系统具有运动平台模块、数字激光模块、数据采集模块、数据存储模块、数据处理模块和结果展示功能。检测时,通过图形化软件交互界面调整六轴运动平台搭载激励激光器和接收激光器对焦于首个检测管道,按下检测按钮即可自动检测各管道状况。软件控制模块控制六轴运动平台承载激励激光器和接收激光器,按设定的运动逻辑依次移动至各管道位置,控制激励激光器在每处管道位置进行激光激励,同时接收激光器接收相应管道的信号数据,数据接收单元将收集到的检测信号数据传递给数据存储单元,随后数据处理单元会实时调用数据存储单元内信号数据进行处理,处理后的结果将在人机交互界面中展示,得到全部管道健康状况。

1.2 软件系统设计

基于QT框架设计了软件系统,该系统具有人机交互功能、检测数据处理功能和管道状况分类功能。其开发逻辑包括串口通信模式设计、硬件控制指令设计、结果展示功能设计、检测数据处理和管道状况分类设计。

2 软件系统功能程序设计

基于QT 框架设计了图形化软件,人机交互界面如图3 所示。人机交互功能实现模块具有硬件系统串行通信控制(图3 中①)、六轴运动平台控制(图3 中②)、

激光器参数设定(图3中③)、管道扫查控制(图3中④)以及结果展示功能(图3中④、⑤)。

图3 图形化人机交互界面

2.1 串口通信模式

硬件系统串行通信控制中SC160 运动控制器和ICE450 激光器都通过RS-232 端口与上位机连接。SC160 运动控制器∕ICE450 激光器串口设置参数为波特率115 200∕9 600、数据位8 位、无奇偶校验位、停止位为1、无流控制。点击图3 中的“串口通信初始化按键后”对SC160运动控制器和ICE450激光器进行初始化操作。

2.2 硬件控制指令

六轴运动平台控制中基于运动器API 函数库,设计了六轴运动器各轴定长运动功能和各轴回零功能。通过选定运动轴,输入移动距离(mm)实现定长运动,用于调整两个激光器探头的对焦精度。选定运动轴,按下回零按钮实现单轴回零运动。

激光器参数设定中激励激光器在图3中③处进行参数修改和测试。通过修改能量、频率、激励次数参数,控制激励激光器产生不同激励,操作者可以针对不同的管道特点进行参数设置,并使用“单点激励”按钮测试效果。

管道扫查控制中根据管道结构,设计了完整扫查全部管道的运动逻辑。使用者在点击“一键检测”按钮后,六轴运动平台会搭载两个激光器按设定的运动逻辑对每处管道进行检测。面对不同的管道分布方式,设计了不同的运动逻辑以适应。

2.3 结果展示功能

结果展示功能会调用检测数据处理模块完成的两项结果。一项是标准化处理后的管道信号时频图,会呈现在人机交互界面的图框中(图3中④处);另一项是管道损伤情况判断结果,通过查询分类结果,根据标准输出结果决定在人机交互界面中的圆标颜色,不同颜色圆标表示不同管道状况(图3中⑤处)。

3 检测数据处理和管道状况分类

检测数据处理模块能对收集到的数据进行读取、标准化处理、数据分析以及图像绘制等功能。

具体而言,该模块调用MATLAB 脚本对存储的数据进行平均化和归一化处理得到平均值,随后绘制平均值曲线,以时频图的形式显示在人机交互界面中,见图3中④处,不同管道状况平均值曲线如图4 所示。严重损伤管道接收的超声导波信号与健康管道对比较为明显,可以直观判断其管道状况。

图4 健康管道与严重损伤管道时频图对比

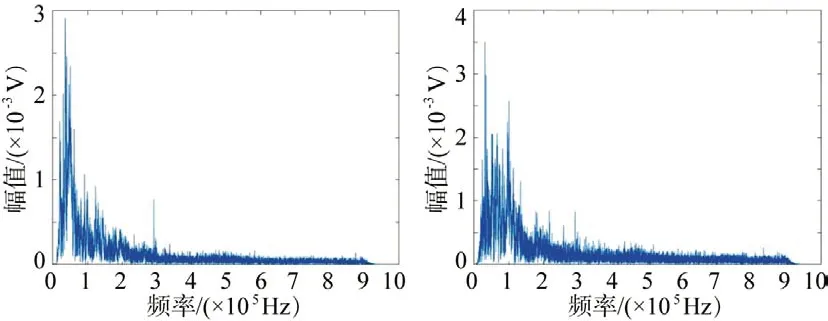

然而,某些管道损伤不能直观地判断,如图5所示,基于此,需要进一步提取管道超声导波信号的特征从而评估管道健康状况。为了更好地分析信号的频率成分和特征,先对平均值信号采用卡尔曼滤波器对信号进行滤波和降噪,提高信号的质量和可靠性,提高信号的清晰度和稳定性。再采用快速傅里叶变换将信号从时域转换到频域,得到信号的频谱信息,管道的频谱信息如图6所示。

图5 健康管道与损伤管道(泄漏)时频图对比

图6 健康管道与损伤管道的频谱信息对比

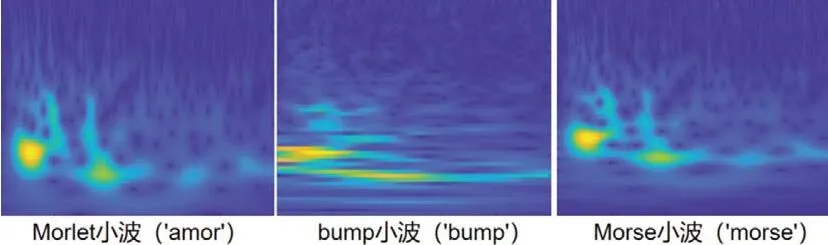

为了得到信号在时间和频率上的分布情况,可以用连续小波变换分析信号的瞬态特征和时频变化规律,连续小波变换是一种信号处理技术,它可以将信号分解成不同频率的小波,可以清晰地看到信号在不同时间段和频率上的变化情况,因此可以用于分析信号的瞬态特征。对管道激光超声导波信号做连续小波变换处理是为了得到信号的不同频率成分,从而提取出健康管道和损伤管道的频率特征,以此作为判断模型的训练依据。MATLAB 提供的连续小波变换中可用的解析小波有3 种类型:Morse 小波(′morse′)、Morlet 小波(′amor′)和bump 小波(′bump′)。分别用3 种方法得到3 种管道激光超声导波信号的连续小波变换结果,如图7所示。

图7 3种管道激光超声导波信号的连续小波变换结果

为更好地提取数据特征,对比3 种小波变换后的时频图,如图7 所示,选择了以Morlet 小波作为分析小波,对管道激光超声导波信号做连续小波变换,并时频图作为ResNet50模型的输入进行分类操作,输出分类结果。

该管道状况分类模型使用了ResNet50网络结构[19-20]。该网络具有较好的特征提取能力和分类性能;包含数据增强技术、Adam优化器和交叉熵损失函数,适合于分类问题。该模型中使用Adam 优化器使其能根据历史梯度信息来调整学习率。该优化器结合了RMSProp和Momentum 两种优化算法的思想,并且对参数的更新进行了归一化处理,使得每个参数的更新都有一个相似的量级,从而提高训练效果;交叉熵损失函数的作用是衡量模型预测结果与真实标签之间的差异,该模型中通过最小化交叉熵损失函数来优化模型参数,使模型能够更准确地预测不同的类别。该模型运用交叉熵损失函数度量预测结果与真实标签之间的距离,通过梯度下降法来更新模型的参数,从而提高模型的分类性能。

该管道状况分类模型的标准输出供QT软件调用,决定人机交互界面中的圆标颜色,实现结果可视化呈现。

4 实验结果分析

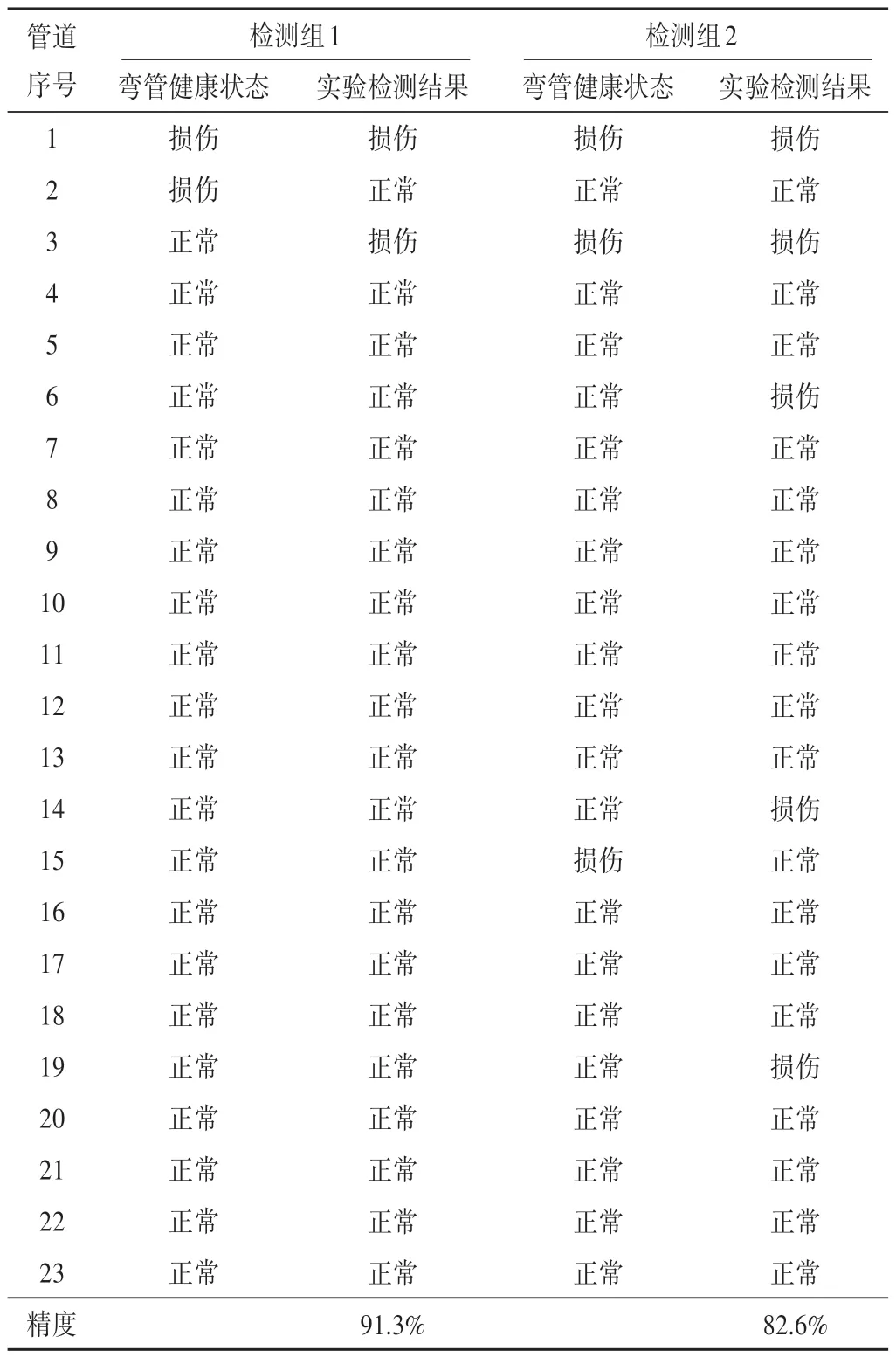

为验证所设计小直径管道缺陷检测软件系统的检测性能,接下来利用检测系统对两组小直径管道进行检测,并对检测结果进行分析与讨论。分类管道状况所使用的训练模型使用来自于实验人工标记的552 份管道样本,对这些样本做滤波和连续小波变换后得到的时频图,基于ResNet50 网络结构进行管道状况分类模型的图像分类训练,并在训练过程中计算损失、更新模型参数,最后输出训练过程中的损失和验证集的准确率,检测结果如表1所示。

该管道状况分类模型具有较强的图像分类和识别能力,能够准确地判断管道的健康状况。通过对552 份管道样本的训练,模型能够将损伤管道和健康管道进行有效区分。在对两组小直径管道检测时,模型能够准确地判断管道的健康状况,达到了预期的效果。应用该模型对两台损伤状况已知的冷凝器进行管道健康状况检测。该系统对冷凝器管道健康状况检测结果如表所示,造成检测系统误识别的主要原因有:一是各管道的直径存在毫米级差异,导致接收激光器接收到的数据信号受到干扰;二是管道不同的排布方式会带来不同的数据信号,例如对大弯管与小弯管进行检测,得到的数据信号存在差异,导致检测系统产生误判。

表1 两组被测数据检测系统准确率对比

5 结束语

本文针对当前逐管快速扫查装置缺少自动化检测软件系统这一问题,搭建专用自动化检测软件系统,并通过实验验证了其有效性。实验结果表明,该系统对实现对弯管阵列的高速率检测,其检测准确率可达87.0%。造成检测系统误识别的主要原因为各管道的直径存在毫米级差异,导致接收激光器接收到的数据信号受到干扰,并且管道不同的排布方式会带来不同的数据信号,进而导致检测软件系统产生误判。同时该软件系统具有操作简单、检测速度快、可重复性高等优势,能够推动检测自动化的发展,并对激光超声导波技术及深度学习技术的工业化应用起到促进作用。