极限工况下动力电池箱体结构设计和性能分析*

2023-11-13黄建祥林歆悠李明林高永华廖国才

黄建祥,林歆悠,李明林,高永华,黄 裕,廖国才

(1.龙岩市海德馨汽车有限公司,福建龙岩 364000;2.福州大学机械工程及自动化学院,福州 350116;3.福建特种设备检验研究院龙岩分院,福建龙岩 364000)

0 引言

动力电池较普通消费类电池具有更高的能量密度、更高的充放电性能和更长的使用寿命,对于推动电动交通的发展起到至关重要的作用。动力电池作为电动车辆的核心部件,其安全性得到了高度重视[1]。电池箱体是电池组的载体,在电池安全防护方面起关键作用。电池箱体的结构设计要求其防护等级、强度、刚度、散热、密封等满足行业标准。随着新能源车的快速发展,应急车辆也开始尝试使用动力电池作为储能或动力来源[2]。然而,对于矿山采矿行业,应急车辆的应用则面临着极端恶劣的环境。这使得对于动力电池箱体的结构刚度和强度的要求更加严格。

随着动力车辆的发展,动力电池箱体结构样式各异,主要是为了适应不同类型的电池包结构。当前的电池包结构有“类平板型”、“刀片型”、“土字型”、“丄型”和电池底盘一体化等[1]。为了提高电池箱体的使役性能,有限元方法已广泛用于各类电池箱体的结构设计[3-8]。

本文针对某型应急车辆的动力电池箱体,利用数字化技术和有限元方法进行结构设计、三维建模和强度刚度分析,校验箱体性能,为车辆的研发和箱体结构的改进提供理论依据,减少样品试验次数、降低研发经费、缩短研发周期,有利于促进电动汽车行业发展。

1 电池箱体的结构设计

根据电池组及附件的尺寸大小,确定电池箱体的长宽高分别是1 205 mm × 955 mm × 122 mm。此外,电池箱体对自重、防腐、散热和绝缘等的要求甚高。本文主要考虑箱体在行驶过程中承受的冲击和振动问题。

1.1 电池箱体设计的要求

当今国内外对电池箱体设计在强度和刚度方面的部分要求[9]如下。

1.1.1 基本要求

电池箱体的设计关系到整车的安全性,所以其首要目标就是保证在汽车行驶时的变形和应力分布在可接受范围内。查阅相关标准,得知箱体需满足电气设备外壳防护等级IP67设计要求[10]。

电动汽车每增加1 kg,每行驶100 km 要多消耗5~10 W·h 的电能[11]。因此,在保证箱体强度可靠的前提下,通过优化结构或采用新材料等措施尽可能降低其重量。

1.1.2 碰撞安全性能要求

发生碰撞时,箱体应满足下列要求。

(1)如果动力电池组安装在乘客舱外,电池组及其附件不得穿透车身;如果动力电池组安装在乘客舱内,电池箱体的任何移动不得触碰乘客。但建议人电分离,所以电池组一般不放在乘客舱内[12]。

(2)如果发生碰撞时,箱内电池单体和附件不能散落,特别要避免电池箱体从车上甩出。

(3)如果发生碰撞时,电池箱体需保证因电池单体和附件的挤压而产生的变形量在安全范围之内。

综上所述,电池箱体除了满足极端工况下的应力和位移要求外,还应有较大的安全系数范围。

1.2 电池箱体的布置方案

若将电池箱体布置在前舱。与燃油车发动机布置相似,可改善整车的轴荷分布情况以及动力性能,对电池的检修方便。但前舱内还需布置动力和冷却等系统,需较大空间。且发生车辆正面碰撞时,前舱的电池箱体将受到直接冲击,易使电池组损坏,引发事故。对于后驱车型,需在中央通道布置传动轴,且离乘客舱过近,存在潜在危险。因此不推荐将电池组布置在前舱和中央通道位置。

若将电池箱体布置在后备箱中。虽便于电池拆装,但占用行李箱空间。而且电池质量较大,前后轮载荷分配不合理,将导致汽车转向特性倾向过转向,操纵稳定性变差[13]。因此也不建议布置在后备箱中。

因此,车身底板下方是较理想的布置空间。该方案空间利用率高,且箱体位于大刚度车架内侧,碰撞时所受冲击载荷较小。箱体安装在中部能降低汽车重心,整车操纵稳定性和平顺性得到改善[14]。但该位置工作环境较恶劣,电池易受到侵蚀,故箱体需要完全密封,且需要满足最小离地间隙,以使车辆能通过不同路况。综上所述,最终确定某型车辆电池箱体布置在车身底板下方。具体电池箱体(绿色)的布置位置如图1所示。

1.3 电池箱体的结构设计

1.3.1 上盖设计

上盖主要作用是密封,受力不大,针对轻量化问题可选用高强度的工程塑料作为上盖材质,但是考虑到电磁屏蔽,决定使用镀锌薄钢板,并采用冲压成型工艺[15]。为提高上盖和下箱体的密封效果,在上盖的边缘进行翻边处理,在装配时可以包裹住下箱体的凸缘,起到防止密封圈脱落的作用,并且该结构在一定程度上可以引导液体流向电池箱体外部,避免液体对电池系统造成破坏。在加工过程中需严格控制边缘的平面度,使上盖、密封圈和下箱体更好的贴合。上盖和下箱体之间通过M8 螺栓连接,螺栓数目需综合考虑拆装的工作量和上盖、下箱体之间的紧密程度,最终决定在平面XY内呈对称布置,X方向上有12 个螺栓孔,Y方向上有10 个螺栓孔,孔中心位置则与下箱体壁之间有足够的扳手空间。

1.3.2 下箱体设计

电池组、BMS、环氧树脂板和均衡板等附件放置在下箱体中,所以下箱体内部需要有内箱体、挡块、压条等结构来固定电池组和其他附件,保证在汽车行驶过程中电池组不发生窜动。下箱体内设计有3 个内箱体、21个带M10的螺纹孔的安装块、15个挡块和15根压条,多种结构相互配合将各部件的位置固定。本文仅考虑电池组的布置,对于其他附件的布置只预留空间,不做深入讨论。下箱体凸缘的螺栓孔参考上盖的位置进行设计,同理,对于凸缘的平面度公差也要求较高。

1.3.3 固定结构设计

箱体要有足够强度防范电池组的冲击,因此在箱体底部焊有X、Y方向的横纵梁来增加承载强度。在下箱体和横纵梁中焊接有托脚,托脚经缓冲垫与车身之间通过螺栓紧固连接,使电池箱体悬挂在汽车底板下方。固定点应尽可能均匀对称布置,使每个螺栓均匀地承受载荷。据工程经验指导,安装固定点建议为6~10个,本文选用10个托脚来进行固定[16]。

图1 电池箱体的布置位置

(1)箱体内共布置有3 个内箱体,每个内箱体内有10 个单体电池,呈上下排列,总共布置单体电池30 个,电池总质量约为135 kg;

(2)内箱体通过挡块定位,电池组通过内箱体和压条固定;

(3)上盖和下箱体之间有密封圈,并通过螺栓进行连接固定;

(4)横纵梁、下箱体和托脚焊接在一起,箱体与汽车底板之间总计有10个固定点。

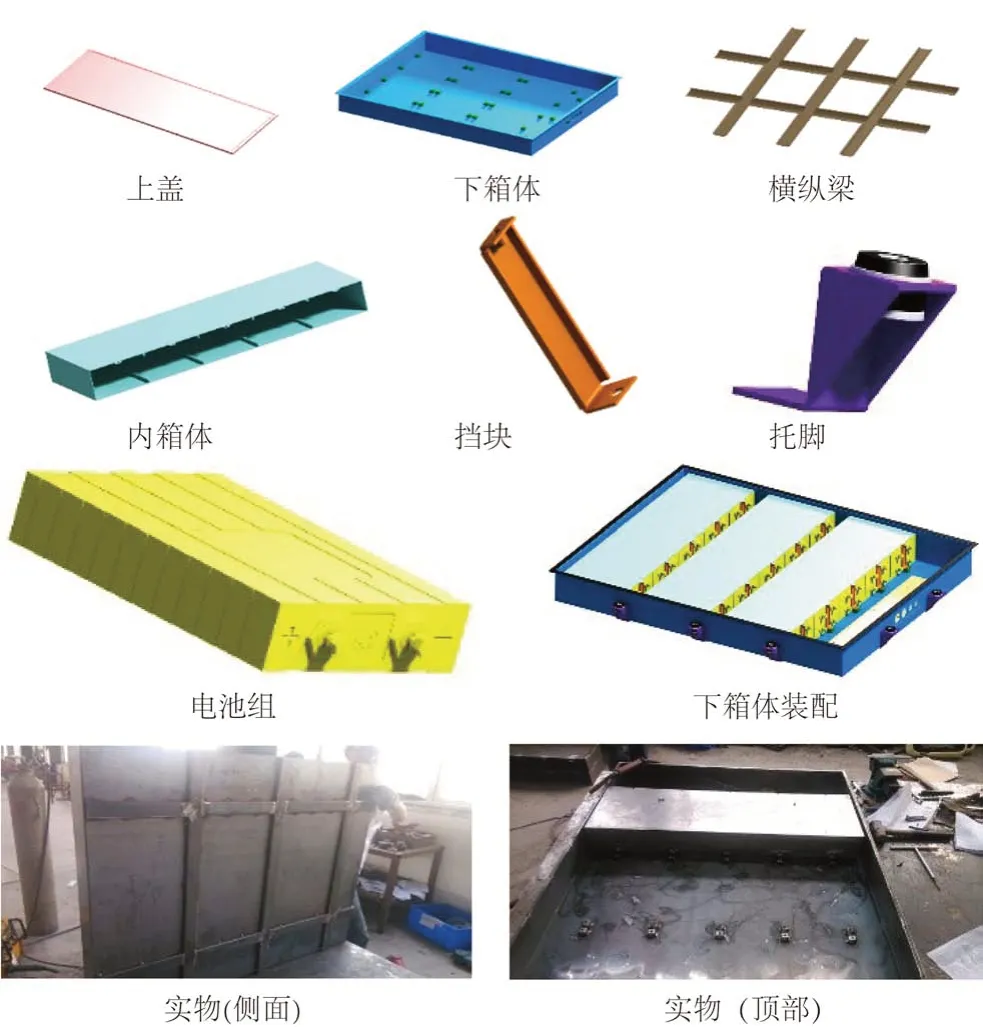

箱体部件数模渲染图和实物图如图2所示。

图2 箱体部分部件渲染图、装配图和实体图

2 电池箱体有限元模型的建立

2.1 材料、厚度和接触关系的定义

电池箱体在汽车行驶过程中承受多种形式的载荷,综合考虑箱体安全性、轻量化和防腐等要求,选材需满足喷涂性好、焊接性好、成型加工性好、屈服性好[17-118]等要求。

3) 根据上述研究结果,在对水龄较长的压载水进行处理时,仅需对压载舱底层压载水和沉积物进行处理,便能在大大减少压载水的处理量的同时实现对压载水的有效管理。此外,在评估压载水排放是否达标时应重点监测舱底的压载水和沉积物。

因此,上盖、下箱体、内箱体的材料选用DC03;托脚和横纵梁需要较高的屈服强度来增长其使用寿命,所以选用SAPH440钢板。DC03和SAPH440的材料机械性能如表1所示。

表1 箱体所用材料的机械性能

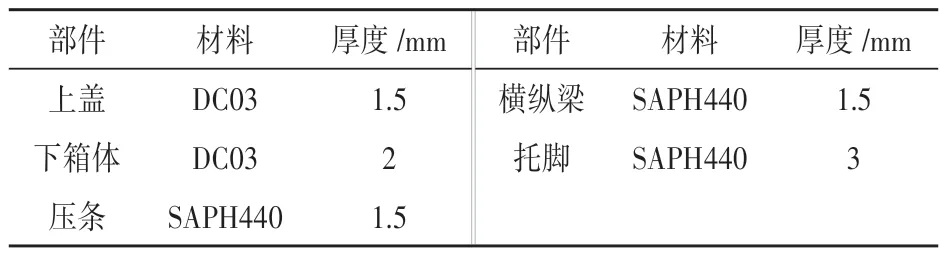

箱体各部件厚度需考虑其受力情况、空间限制和轻量化等问题。综合多方因素,箱体各部件的材料和厚度如表2所示。

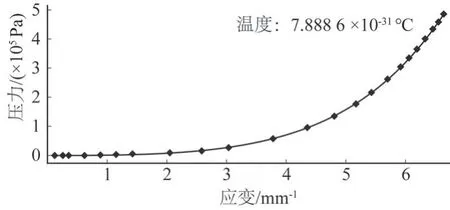

密封圈材料属于超弹性材料,采用两参数的Mooney Rivlin 模型构造聚氨酯橡胶特性,其应变能拟合曲线和机械性能分别如图3和表3所示[19]。

表2 箱体各部件的材料和厚度

图3 聚氨酯橡胶应变能拟合图

表3 聚氨酯橡胶的机械性能

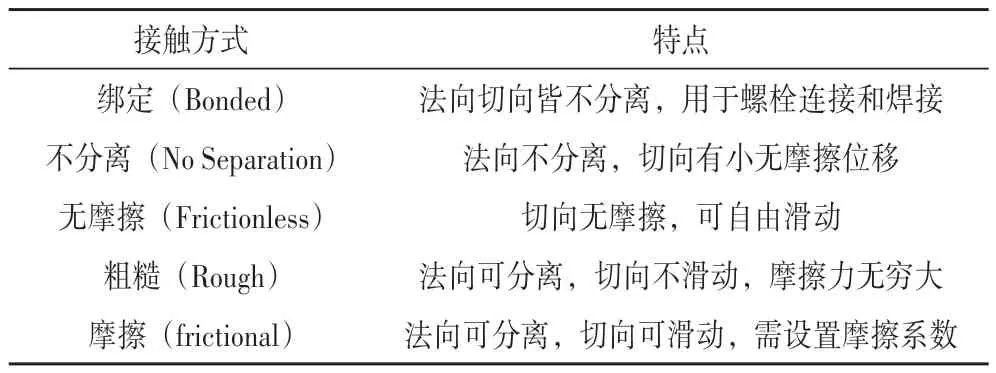

在有限元中一般有五种接触方式,分别适用不同的情况,各种接触方式的特点列举如表4[20]所示。

表4 有限元软件接触方式及特点

根据上述的接触方式特点,定义箱体各部件之间的接触方式如表5所示。

表5 电池箱体部件间的接触方式

经上述接触关系定义,共产生57对接触关系。

2.2 网格划分和网格质量控制

综合考虑计算效率、仿真精度和计算机性能等多方面需求,采用网格自动划分功能,在压条、螺纹孔、加强筋等部位的网格进行细分。由于密封圈材料的非线性,需要将Shape Checking 选项设置为Aggressive Mechanical;Element Midside Nodes选项设置为Dropped。

网格质量极大地影响结果可靠性,根据力学结构网格质量检查标准,反复调整划分方法来满足网格质量要求,最终箱体有限元模型节点数为701 337,网格数为359 356,有限元模型如图4所示。

图4 箱体的有限元模型

3 电池箱体静态特性分析

本文仅讨论某型车辆电池箱体在3 种极端工况下的静态特性,分别是颠簸路面上急刹车、急加速和急转弯。查阅汽车仿真文献,箱体在颠簸路面行驶时上下方向要抵抗3g的加速度,在急刹车时前后方向要抵抗1.5g的加速度,在急转弯时左右方向也要抵抗1.5g[13]。还需假设前提条件:(1)为简化计算忽略附件质量;(2)上盖几乎不受力。为更好地观察将箱体上盖和密封圈隐藏。

由于密封圈材料的非线性,需在求解控制中将Large Deflection 选项设置为On;在静态分析时,材料定义中需将Mooney-Rivlin 2 Parameter 选项打开,Isotropic Elasticity选项将自动抑制。

单体电池的重量是4.5 kg,在3种工况下,施加在每个内箱体下底板上的载荷都为1 323 N,方向垂直向下。

3.1 颠簸路面上急转弯工况

除垂直方向外,施加在内箱体侧围板和通风道上的载荷是132.3 N,方向与行驶方向相反;施加箱体自身的重力加速度。由于箱体左右对称,只需分析一个方向即可,本文以车辆左转为例。

如图5所示,在颠簸路面上急左转弯时,箱体最大位移在第1个内箱体上壁处,数值为0.060 4 mm;所受最大应力分布于右边第2个托脚处,数值为62.084 8 MPa。

图5 颠簸左转弯路况下的总位移和应力云图

3.2 颠簸路面上急加速工况

除垂直方向外,施加在内箱体后板上的载荷是661.5 N,方向与行驶方向相反;施加电池箱体自身的重力加速度。

如图6 所示,在颠簸路面上急加速时,箱体最大位移在第1 个内箱体上壁处,数值为0.055 5 mm;所受最大应力分布于左边第2个托脚处,数值为56.589 0 MPa。

图6 颠簸急加速路况下的总位移和应力云图

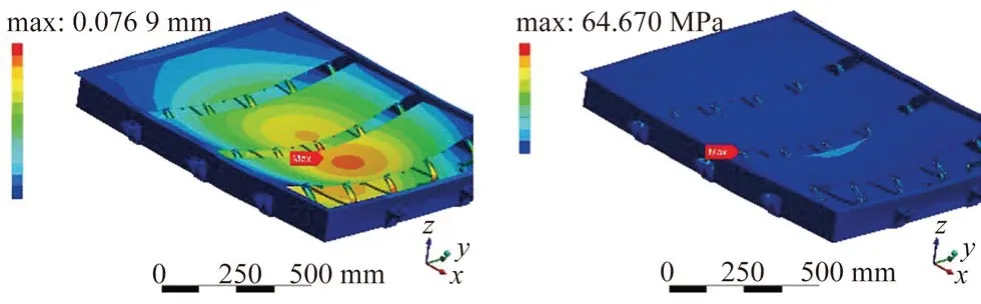

3.3 颠簸路面上急刹车工况

除垂直方向外,施加在每根压条上的载荷是132.3 N,方向与行驶方向相同;施加电池箱体自身的重力加速度。

如图7 所示,在颠簸路面上急刹车时,箱体最大位移在第2 排中间压条处,数值为0.076 9 mm;所受最大应力分布于第2排第1根压条处,数值为64.670 0 MPa。

图7 颠簸急刹车路况下的的总位移和应力云图

综合以上3种工况,箱体所受最大应力均发生在托脚或压条处,其材料SAPH440的屈服强度为305 MPa,最大应力值为64.67 MPa 小于材料的屈服强度,安全系数为4.72,有较高的可靠性。由静力学分析可知,该电池箱体可以承受在其行驶过程中遇到的极端工况,不会发生危险。

4 电池箱体模态特性分析

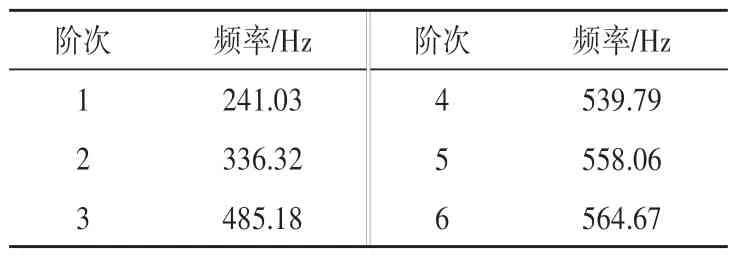

在模态分析时,材料定义中需将Isotropic Elasticity选项打开,Mooney-Rivlin 2 Parameter 选项将自动抑制。本文选用Direct,即Block Lanczos法,对电池箱体进行自由模态分析,提取箱体结构的前10 阶固有频率和振动部位,如表6所示。

表6 箱体前10阶自由模态结果

由表可知,前6 阶的固有频率都在6 Hz 以下,甚至接近于0,其余频率皆在57 Hz 以上。前6 阶模态属于刚体模态,不具参考价值。在汽车行驶时,箱体将承受路面和电机振动等载荷的共同激励,该激励下的频率大概在30 Hz左右[14]。

综上,电池箱体最低固有频率大于激励频率,不会产生共振,具有较好的抗振性能。箱体的第7~10阶自由模态振型如图8所示。

图8 箱体第7-10阶自由模态振型图

从振型图看出,振动主要在上盖部位,所以上盖的刚度较差,需对上盖结构进行改进。

但汽车行驶时不是自由状态,施加载荷或约束会使结构刚度变化,基于上文静态分析中3种极端工况对电池箱体进行约束模态分析,结果极其相近,以颠簸路况上紧急制动工况为例,箱体在预应力状态下前6阶的固有频率如表7所示。

表7 电池箱体前6阶约束模态计算结果

由表可知,电池箱体在预应力状态下固有频率远大于共振频率,所以在某型车辆行驶时,电池箱体的抗振安全性也较高。

5 结束语

本文以某型车辆电池箱体为例,完成设计、建模和有限元分析过程。结论如下。

(1)箱体所受最大应力为64.67 MPa,强度符合设计要求。但是最大应力远小于材料的屈服强度,存在浪费材料的问题,建议选用屈服强度较低的材料,减小部件厚度并将部件的材料统一,达到节省成本、降低自重和简化制造过程的目的;

(2)箱体的最小固有频率为57.30 Hz,避开综合激励频率,在行驶过程中不会产生共振。但是主要振幅集中在上盖,上盖不宜是一个大平面,建议冲压出加强筋来提高其刚度和抗振能力。

本文仅从结构强度对箱体进行设计分析,在密封性和散热性等方面考虑不周全,而这些问题对于电池系统也是致命的,需进一步深入讨论。

目前国内外对电动汽车电池箱体的研发尚属于起步阶段,相关的规范性文件亟待出台和完善,其所需满足的标准和仿真条件都是基于工程经验确定的,准确性仍待进一步讨论。