车载储氢气瓶气密性试验参数优化研究*

2023-11-13林浩俊周池楼

张 耕,郭 晋,谭 粤,李 蔚,林浩俊,夏 莉,胡 昆,周池楼

(1.华南理工大学机械与汽车工程学院,广州 510641;2.广东省特种设备检测研究院,广州 510630;3.浙江大学工程师学院,杭州 310029)

0 引言

根据标准ANSI∕CSA NGV2—1992《车用压缩天然气气瓶》[1],车载气瓶共分4 个类型:I 型(全金属气瓶)、II 型(金属内胆纤维环向缠绕气瓶)III 型(金属内胆纤维全缠绕气瓶)及IV 型(非金属内胆纤维全缠绕气瓶)。由于I型和II型气瓶重容比较大,难以满足单位质量储氢密度的要求,用于车载储氢并不理想[2],而IV 型气瓶在高压下,气体易从非金属内胆向外渗透且金属阀座与非金属结构的连接强度难以保证[3]。因此,国内主流的车载储氢气瓶为III型气瓶[4]。

车载纤维全缠绕高压储氢气瓶作为氢气的重要载体[5-6],其设计、制造和使用必须按照相应的安全技术规范和技术标准要求进行型式试验[7]。其中,气密性试验是检验气瓶泄漏情况的重要环节[8]。目前,国内外均颁布了气瓶及瓶阀气密性检验相关标准。GB∕T 35544—2017《车载压缩气铝内胆碳纤维全缠绕气瓶》[9]、GB∕T 12137—2015《气瓶气密性试验方法》[10]、ISO 10297:2014《可运输气瓶-气瓶阀规范和型式试验》[11]和ISO 22435:2007《气瓶-与压力调节器体化瓶阀技术要求和型式试验》[12]都对气密性试验关键参数(增压速率、保压时间、充装温度和试验介质)提出了不同程度的要求。然而,增压速率作为影响试验结果的重要参数,标准中并未提出定量的要求。虽然标准中给出了建议的保压时间以及对气密性试验划定了充装温度的范围,但这些试验参数的选取缺乏理论依据和数据支撑。此外,标准中建议采用氮、氦或这些惰性气体的混合物作为试验介质,但混合比例对气密性试验结果的影响有待进一步探究。

为此,本文通过建立车载储氢气瓶气密性试验过程数值仿真模型,分析气密性试验过程气瓶的流场分布特性,结合气密性试验稳定性表征参量(压差百分比和压降时间),研究不同增压速率、保压时间、充装温度和试验介质对气瓶气密性试验结果的影响,获得关键试验参数优化值,为车载储氢气瓶气密性试验方法的应用提供理论依据,具有重要的工程应用价值。

1 数值仿真

1.1 模型建立

1.1.1 控制方程

(1)连续性方程

式中:ρ为气体密度;t为时间;u为轴向速度;v为径向速度;x和r分别为轴向和径向坐标。

(2)动量方程

式中:μ为气体黏度;p为气体压力。

1.1.2 湍流模型

本文采用标准κ-ε湍流模型[13-15],湍流动能κ和湍流耗散率ε的方程描述如下:

式中:t为时间;ρ为密度;x为轴向坐标;u为轴向速度分量;μ为分子黏度;r为径向坐标;µt为湍流黏度;σκ和σε分别为k和ε对应的普朗特常数;Gκ为由于平均速度梯度而产生的湍流动能;YM为可压缩湍流中波动膨胀对总耗散率的作用;C1ε和C2ε均为常数。

1.1.3 真实气体状态方程

本文采用Modified-Benedict-Webb-Rubin(MBWR)真实气体方程[16-17],如式(5)所示。

式中:d为密度;dcrit为临界密度;n为可调整参数;αn为1组由32个可调整参数构成的温度函数。

1.2 模型参数设置

1.2.1 材料参数

模型计算区域包括气瓶固体域和气瓶内部气体域。气瓶固体域包括碳纤维∕环氧树脂复合材料层和铝合金内胆层,气瓶内部气体域为试验介质,从Fluent 的NIST 材料库[18]中调用,其物理性质由真实气体状态方程控制。气瓶材料的热物性参数如表5所示。

表1 气瓶材料的物理性质[19-20]

1.2.2 几何模型及网格划分

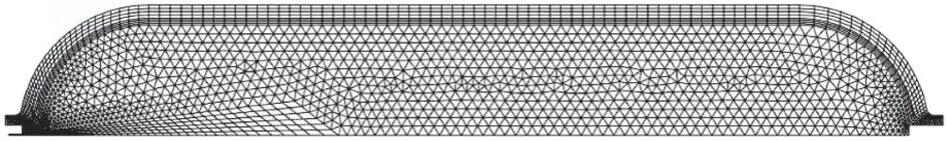

本文的储氢气瓶为容积140 L 的III 型气瓶,瓶身长度为1 400 mm,铝内胆公称外直径为348 mm,采用Spaceclaim 建立气瓶的2D 轴对称几何模型,并在完成储氢气瓶2D轴对称几何模型的建立后对几何模型进行预处理。采用ANSYS Meshing 对经过预处理后的几何模型进行网格划分,气瓶固体区域(碳纤维∕环氧树脂复合材料层及铝合金内胆层)和气体入口区域采用结构化网格划分,气体主体区域(除入口区域外)采用非结构化网格划分。由于气体入口处的流体湍流问题较复杂,对气体入口区域采用局部加密处理。网格划分结果如图1所示,共划分为9 365个节点和3 820个单元。

图1 网格划分

1.2.3 边界条件及数值算法

气瓶气密性试验过程包括线性升压和保压阶段。在线性升压阶段,采用Fluent UDF 文件设置气瓶入口压力随时间变化的边界条件,在保压阶段,将入口边界条件设置为壁面。根据试验参数设置入口温度以及试验介质中氦气和氮气的混合比例,气瓶内胆和内部气体界面采用流固耦合边界,气瓶外壁面对流传热系数为5 W∕(m·K),来流温度为15 ℃。环境初始温度为15 ℃,气瓶内部初始压力为0.1 MPa。设置求解算法为SIMPLE 算法,压力采用2阶迎风格式,动量、湍流动能及湍流耗散率采用1阶迎风格式,瞬时方程采用1阶隐式。

1.3 流场分布特性

设定增压速率为0.8 MPa∕min,保压时间为20 min,充装温度为15 ℃,采用100%氮气作为试验介质。模拟得到气瓶气密性试验过程的速度场、温度场及压力场分布特性,具体如下。

1.3.1 速度场

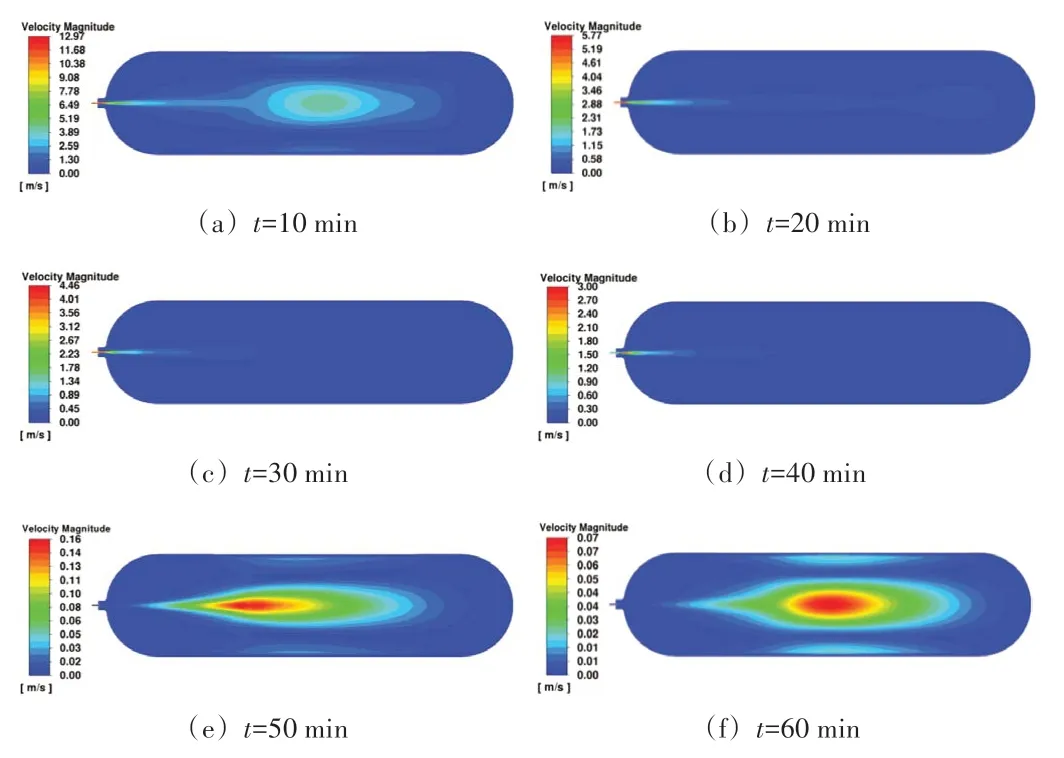

图2所示为气瓶气密性模拟过程的速度场分布云图。由图可知,在充气升压阶段(40 min之前),随着升压时间的增加,入口气体速度逐渐减小,这是因为随着气体被持续充入气瓶,瓶阀入口的气体不断压缩气瓶内部气体做功,入口气体的动能转化为瓶内气体的内能从而导致速度减小。在升压阶段初期(10 min),高速气体沿着气瓶轴向射入瓶内,在气瓶尾部向上下两侧回流,由于气瓶上下两侧回流的气体与气瓶轴线方向上射入的气体速度差较大,当回流气体经过气瓶中部时产生涡流,并进一步增大该区域气体射入的速度,因此在气瓶中部形成速度较大的区域。随着升压时间的增加和气体射入速度的减小,气瓶上下两侧气体回流与气瓶轴线方向上气体射入的速度差较小,没有形成涡流,气瓶内部除入口区域外速度分布均匀。在保压阶段(40 min之后),由于此时入口瓶阀已关闭,气瓶入口气体的速度迅速减小,气瓶内部的气体整体速度很小,但仍有一定的动能,且此时气瓶上下两侧回流的气体与气瓶轴线方向上射入的气体存在一定速度差,因此又在气瓶中部产生涡流并形成速度相对较大的区域。随着保压时间的增加,由于没有新气体的补充,气瓶内部气体的动能逐渐转化为热能。

图2 速度场分布云图

1.3.2 温度场

图3所示为气瓶气密性模拟过程的温度场分布云图。由图可知,在充气升压阶段,随着升压时间的增加,气瓶内部的气体温度逐渐上升,结合上述对速度场分布特性的分析,这是因为入口气体的动能转化为瓶内气体的内能从而导致温度上升,从气体域温度分布云图中也可看出瓶阀入口的气体随着轴向距离的增加温度逐渐上升,气瓶尾部的温度整体高于气瓶前端。由于气瓶复合材料层导热系数比铝合金内胆层导热系数小得多,在升压阶段初期(10 min)气瓶内部气体的热量很快传递到铝合金内胆层,而难以向复合材料层传递,因此固体域存在明显的温度分层,到升压阶段后期(40 min),随着瓶内气体温度的逐渐上升,热量也逐渐向复合材料层传递。进入保压阶段后,随着保压时间的增加,气瓶内部的气体温度逐渐下降,这是因为此时入口瓶阀已关闭,没有新的气体充入气瓶内部,气瓶内部气体的热量逐渐通过瓶阀、铝合金内胆层和复合材料层向气瓶外部传递。由于保压前气瓶前端温度整体低于气瓶尾部,根据热力学第二定律,气体的热量由气瓶尾部向气瓶前端传递,再通过前端的瓶阀和铝合金内胆层向气瓶外部传递,因此在保压阶段气瓶前端的温度明显低于气瓶尾部。

图3 温度场分布云图

1.3.3 压力场

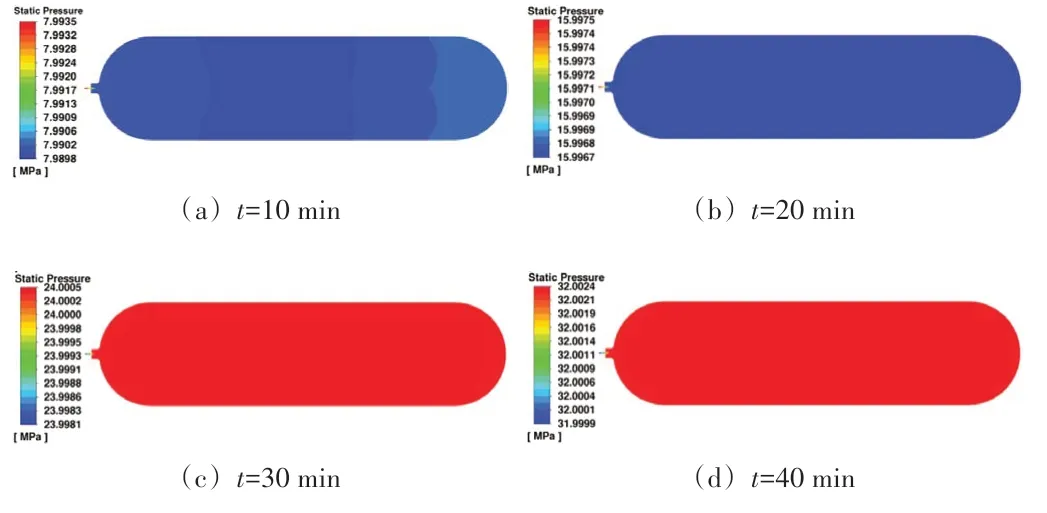

图4所示为气瓶气密性模拟过程的压力场分布云图。由图可知,在充气升压阶段,随着升压时间的增加,气瓶内部的气体压力逐渐上升。在升压阶段初期(10 min),气瓶内部的压力呈不均匀分布,气瓶前端和尾部的压力稍高于气瓶中部的压力,结合上述对气瓶内部速度场分布特性的分析可知,此时气瓶中部由于形成涡流也出现了速度较大的区域。当升压时间大于10 min 时,气瓶内部压力整体呈均匀分布。进入保压阶段后,在保压阶段初期气瓶内部压力会有所下降,而当保压时间大于10 min时,气瓶内部压力基本稳定,不发生变化。

图4 压力场分布云图

2 影响因素分析

2.1 表征参量

2.1.1 压差百分比

为实现气瓶气密性试验稳定性的量化表征,引入“压差百分比”作为气密性参量,其计算公式[21-22]如式(6)所示。

式中:pd为压差百分比,Pa;pf为最终压力,Pa;pN为气瓶的公称压力,Pa。由公式可知,压差百分比越小,说明气瓶气密性越好。

2.1.2 压降时间

由初步模拟结果发现,气瓶内部压力在保压阶段初期会经历一段时间的降低,而后处于恒定值。为更全面准确地表征气瓶试验过程的压力变化,引入“压降时间”表征气瓶压力达到稳定所需要的时间,其计算公式如式(7)所示。

式中:td为压降时间,s;t1为气瓶进入保压阶段的时间,s;t2为保压阶段气瓶压力达到恒定值的初始时间,s。由公式可知,压降时间越小,说明保压阶段内气瓶压力更快达到稳定。

2.2 增压速率

为研究增压速率对车载储氢气瓶气密性试验的影响,采用100%氮气作为试验介质,设定保压时间为20 min,充装温度为15 ℃,分别在0.5、0.8、1、3、5、10 MPa∕min的增压速率下进行模拟。通过提取不同增压速率下气瓶的保压压力和最终压力并进行对比,进一步定量分析试验过程增压速率对气密性试验结果的影响。由图5可知,随着增压速率的增大,气瓶保压压力和最终压力整体呈现逐渐下降趋势,且当增压速率大于3 MPa∕min 时,气瓶保压压力和最终压力的下降尤为明显。图6 所示为不同增压速率下气瓶的压降时间及压差百分比。由图可知,随着增压速率的增大,气瓶的压差百分比整体没有呈现线性变化的趋势,而气瓶的压降时间整体呈现出逐渐增加的趋势,且当增压速率大于3 MPa∕min 时,气瓶压降时间的增加尤为明显,即保压阶段气瓶内部压力达到稳定所需的时间越长,而这会影响试验人员对气密性试验结果的判断。因此,建议气瓶气密性试验过程的增压速率不宜超过3 MPa∕min。

图5 不同增压速率下气瓶保压压力及最终压力

图6 不同增压速率下气瓶压降时间及压差百分比

2.3 保压时间

采用100%氮气为试验介质,以充装温度为15 ℃,增压速率为1 MPa∕min 的模拟工况为例,分析不同保压时间(0、30、60、90、300、1 100 s)对车载储氢气瓶气密性试验的影响。由图7可知,随着保压时间的增加,气瓶最终压力逐渐下降直到保压时间达到90 s 后开始保持恒定。图8 所示为不同保压时间下气瓶的压降时间及压差百分比。由图可知,随着保压时间的增加,气瓶的压差百分比和压降时间呈现先增加后稳定的趋势,当保压时间大于90 s 时,气瓶压差百分比和压降时间随着保压时间的增加不再发生变化。显然,在气瓶压力保持稳定的阶段读取气密性试验结果要更为准确、可靠,因此,建议气瓶气密性试验过程的保压时间大于90 s。

图7 不同保压时间下气瓶保压压力及最终压力

图8 不同保压时间下气瓶压降时间及压差百分比

2.4 充装温度

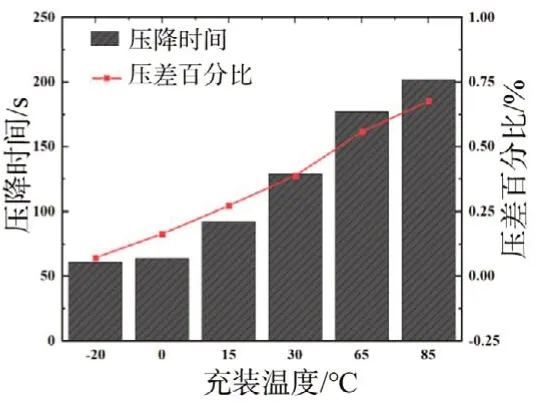

采用100%氮气作为试验介质,设定保压时间为20 min,增压速率为1 MPa∕min,分别在-20、0、1、30、65、85 ℃的充装温度下进行模拟。如图9 所示,随着试验过程充装温度的上升,气瓶的保压压力基本没有变化,而气瓶的最终压力随之下降,当充装温度大于15 ℃时,气瓶保压压力与最终压力的差值大于0.1 MPa。图10 所示为不同保压时间下气瓶的压降时间及压差百分比。由图可知,随着充装温度的上升,气瓶的压降时间和压差百分比呈现近似线性增大的趋势,说明充装温度越低,气瓶气密性试验结果越准确。然而,在低温下进行气瓶气密性试验需配备相应的冷却系统,这需要更多的成本和能耗。因此,在成本充足的情况下,可以采用较低的充装温度,而从经济性和节能的角度出发,建议气瓶气密性试验过程的充装温度为15 ℃。

图9 不同充装温度下气瓶保压压力及最终压力

图10 不同充装温度下气瓶压降时间及压差百分比

2.5 试验介质

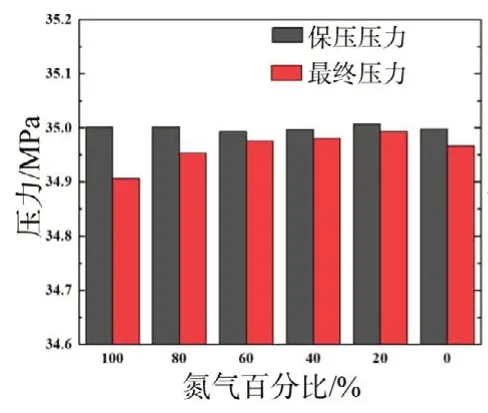

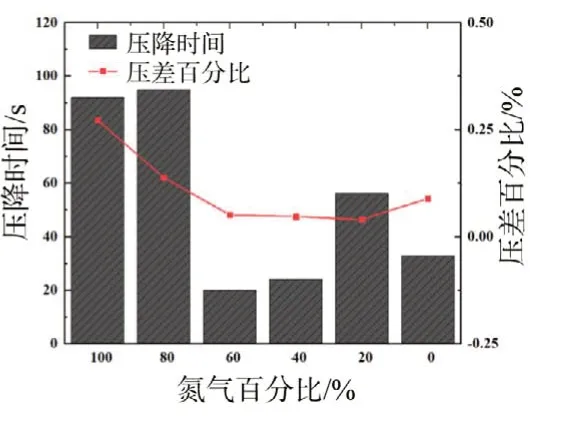

采用氮气、氦气以及两者按不同比例混合(氮气百分比分别为100%、80%、60%、40%、20%、0)的气体作为试验介质进行数值仿真,设定保压时间为20 min,增压速率为1 MPa∕min。如图11 所示,随着试验介质中氦气混合比例的增大,气瓶的保压压力没有明显变化,但气瓶的最终压力呈现先上升后下降的趋势,且保压压力与最终压力的差值均在0.1 MPa 以内。图12 所示为不同试验介质下气瓶的压降时间及压差百分比。由图可知,随着试验介质中氦气混合比例的增大,气瓶的压降时间和压差百分比均呈现先减小后增大的趋势,说明当试验介质氮气和氦气的比例相近时,气瓶的压降时间和压差百分比最小,此时气瓶气密性试验结果最为准确。综上所述,由于氮气和氦气均具备显著的化学稳定性,在其他试验参数选取合适的前提下,均能获得准确的气密性试验结果。然而,氦气的成本相对较高,在成本充足的情况下,可以采用氦-氮比例为1∶1 的混合气体作为试验介质,而在考虑经济性的情况下,氮气也能满足气密性试验的要求。

图11 不同试验介质下气瓶保压压力及最终压力

图12 不同试验介质下气瓶压降时间及压差百分比

3 结束语

本文通过建立车载储氢气瓶气密性试验过程数值仿真模型,分析气瓶气密性试验过程的流场分布特性,结合气密性试验表征参量,研究关键试验参数对气瓶气密性试验结果的影响,得到以下结论:

(1)随着增压速率的增大,气瓶的压降时间整体呈现出逐渐增加的趋势,且当增压速率大于3 MPa∕min 时增加幅度尤为明显,这会影响试验人员对气密性试验结果的判断,建议气瓶气密性试验的增压速率不宜超过3 MPa∕min;

(2)随着保压时间的增加,气瓶的压差百分比和压降时间呈现先增加,并在保压时间大于90 s 时不再发生变化。为了能读取更为准确可靠的试验结果,建议气瓶气密性试验的保压时间大于90 s;

(3)充装温度越低,气瓶气密性试验结果越准确。在成本充足的情况下,可以采用较低的充装温度,而从经济性和节能的角度出发,建议气瓶气密性试验的充装温度为15 ℃;

(4)当试验介质氮气和氦气的比例相近时,气瓶的压降时间和压差百分比最小;在成本充足的情况下,建议采用氦-氮比例为1∶1的混合气体作为试验介质,而在考虑经济性的情况下,氮气也能满足气密性试验的要求。