基于RFID技术的智能输送线系统设计

2023-11-13谢东江刘奭奭李劼科

谢东江,刘奭奭,李劼科

(惠州工程职业学院机电工程系,广东惠州 516023)

0 引言

传统的制造业生产车间布局是由一条长距离的生产线,以及排布在生产线上的工位组成,由于可以自由增减工位数量,这种布局在产品大规模、大批量生产中优势明显。但它的缺点也很明显:整条生产线的节拍已固定,不能任意变更;生产线的夹治具和重要设备位置固定,不方便转移。随着人们需求的多样化和个性化,工厂产品的订单也转变为批量小、品种多、交付时间短的新特点。在这种情况下,传统的生产线已不能满足要求。并且传统生产线管理方式采用人工采集信息和手工输入数据,数据信息滞后,准确率低。智能生产线把传统生产线的重要工位独立出来,形成一个功能模块,该功能模块由动力源、物料传送装置、数据采集传感器、控制器、执行机构组成。该模块的特点:可以完成工位的工作内容;工位的传送速度通过电机调整;工位的生产数据可以在线实时监控;可以任意移动位置组成新的生产线。智能生产线往往集成了工业机器人技术、PLC 控制技术、RFID技术等。

RFID(Radio Frequency Identification) 技术是自动识别技术的一种,通过无线射频的方式实现非接触式的数据通信,是物联网技术中的一项关键技术[1]。RFID 技术通过非接触式采集数据,快速批量读取RFID 标签信息,采集产品的地址、生产日期、序列号等信息,可使生产制造更加自动化、智能化,可使生产管理实现柔性化、可视化、信息化。本文以U 盘生产为例,利用RFID技术研究并设计了智能输送线系统,该系统可以实现U 盘生产数量统计、质量监控、生产过程实时看板的功能。

1 系统总体设计

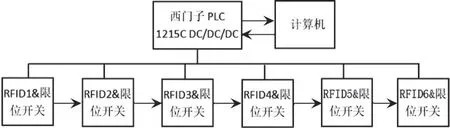

U 盘生产线包括坯料仓储单元、成品仓储单元、主控系统和智能输送线。智能输送线依次由加工模块、检测模块、组装模块、镭雕模块、镭雕检测模块和打包模块共6个模块组成,如图1所示。

图1 智能输送线系统框图

每个模块组成产线的一个独立工位,工位上都有执行机构和上下料装置,其中在加工检测模块和镭雕检测模块上还设置了视觉系统,对相应的零件进行外观和尺寸的检测。执行机构由工业机器人、机械手、传感器组成,以完成工位对应的工作内容。上下料装置由电机、变频器、PLC、传送带、夹具等组成,以完成U 盘零部件的上料、下料、传送的工作内容。在各工位上都安装有一套RFID读写器和限位开关。在坯料仓的零件,由机械手抓取放入到带有电子标签的RFID夹具中,依次通过输送线各工位时,工位上的RFID 读写器对夹具上的RFID 标签信息进行读取,经PLC 数据处理后传送给机器人执行相应的动作,并把相关的输入写入RFID 标签中。输送线的特点是每个模块中的RFID数据都会上传到M计算机中并保存,每个夹具上的RFID数据可以清零再进行重复读写。

2 系统硬件设计

系统由6 个模块组成,每个模块上都安装有RFID 读写器和限位开关,限位开关接收夹具到位信号并传输给PLC进行信号处理。PLC和RFID 读写器采用MODUBUSTCP协议进行通信,并经路由器与计算机连接。

采用西门子S7-1200PLC 系列的1215C∕DC∕DC∕DC 的PLC,该PLC 具有14 路DI、10 路DO、2 路AI、2 路A0,集成的以太网口支持MODUBUS TCP 通信,可作为MODUBUS TCP客户端或服务器。

采用思谷SG-HR-I5 读写器,它是一款一体式的高频RFID 读写设备,工作频率为13.56 MHz,符合ISO—15693 标准,支持RS-485、RS-232、TCP(POE)通信。

图2 智能输送线硬件框图

3 系统软件设计

3.1 RFID 通信模块

西门子PLC 与RFID 通信,可以采用MODBUS-RTU协议和MODBUS-TCP 协议两种方式,这两种方式的选择取决于PLC与RFID读写器能够支持的协议。文中选择两款硬件都支持的MODBUS-TCP协议。

MODBUS-TCP 通信协议采用的是主从通信模式,具有传输速率更快、处理MODBUS 能力更强的优点。MODBUS-TCP 通信的实现是通过客户机与服务机之间基于MODBUS 请求、证实、指示、响应4 个类型报文进行通信[2]。

选取RFID 读写器为服务端,PLC 为客户端。调用PLC 中两个MODBUS TCP 客户端(MB_CLIENT)指令,设置成块后与RFID读写器通信并进行数据交换,一个用于读取RFID 的信号,如图3 所示的读模块,另一个用于把信息写入RFID读写器中,如图4所示的写模块。

RFID 读模块和RFID 写模块由于引用了相同的指令,模块的引脚定义相同,参数设置时不尽相同,如下所示。

(1)引脚REQ 用于给RFID 读写器发送请求信号,用#RFID_R和#RFID_W分别控制读和写的请求。

(2)引脚DISCONNECT 用于创建与RFID 读写器的连接,用#RFID_CON 控制,当#RFID_CON=0 时为建立连接,#RFID_CON=1时为终止连接。

(3) 引 脚#IP_OCTET_1~#IP_OCTET_4 用 于 设 置RFID读写器的网络地址。

(4)引脚MB_MODE 为0 时,模块请求为读模式;MB_MODE为1时,模块请求写模式。

(5)引脚MB_DATA_ADDR 为存储要传输的数据的首地址,读和写模块都为400001。

(6) 引 脚MB_DATA_LEN=8,表 示 数 据 存 储 在400001~400008的地址中。

(7)引脚MB_DATA_PTR 为数据指针,指向存储数据DB块的首地址。

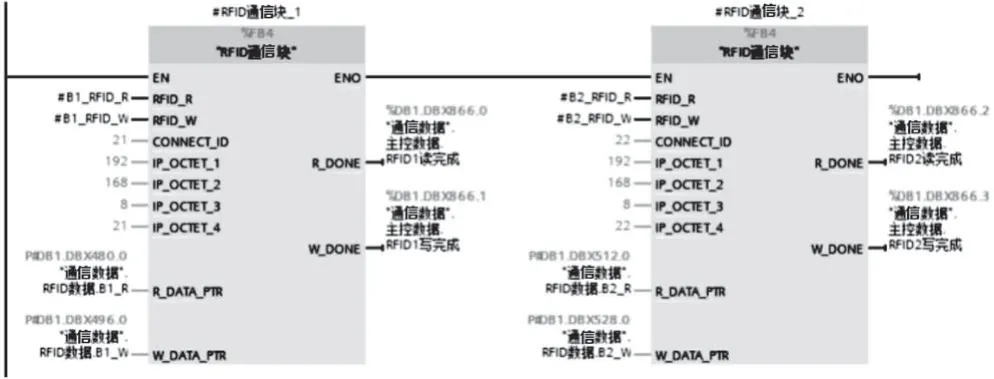

该智能输送线系统采用了6 个RFID 读写器,每个读写器作为客户端都执行读和写的操作,读写操作可以集成在一个块中,如图5 所示。#RFID 通信块_1 是第1 个RFID 读写器的模块,该模块中,192.168.8.21 是读写器的网络地址,#B1_RFID_R和#B1_RFID_W 分别控制读和写的操作,“通信数据.RFID 数据.B1_R”“通信数据.RFID 数据.B1_W”分别存储了读和写的内容。#RFID 通信块_2 是第2 个RFID 读写器的模块,192.168.8.22 是读写器的网络地址,其他引脚参数设置和第1个模块一致。由于西门子PLC 程序的扫描顺序是由上到下和由左到右的,所以在图4 中,程序扫描从第1 个RFID 开始,再到第2个RFID结束。同理,可以做出余下4个RFID读写器的程序,文中不做体现。

图5 RFID通信

3.2 PLC数据处理模块

RFID 读写器完成读写功能后,由PLC 来进行数据处理。PLC 采用了SCL 语言进行编程,在编程时,主要使用IF...THEN∕FOR∕WHILE 语句来构造条件、循环和判断结构,在这些结构中再添加指令,从而实现逻辑判断等。SCL语言编程最大的优势是便于数据管理和数学计算。

在加工模块的数据处理程序示例如下:

IF"通信数据".主控数据.自动订单完成=0 AND"通信数据".主控数据.RFID1读完成=1 THEN

#RFID读完成次数[1]:=#RFID读完成次数[1]+1;

"通信 数 据".RFID 数 据.B1_W[3]:= 1; ∕∕加 工 未 完 成0,完成1

"通信数据".RFID 数据.B1_W[4]:=0; ∕∕加工检测未完成0,合格1,不合格2

"通信 数 据".RFID 数 据.B1_W[5]:= 0; ∕∕组 装 未完 成0,完成1

"通信 数 据".RFID 数 据.B1_W[6]:= 0; ∕∕镭 雕 未 完 成0,完成1

"通信数据".RFID数据.B1_W[7]:=0;

∕∕镭雕检测未完成0,合格1,不合格2

"通信 数 据".RFID 数 据.B1_W[8]:= 0; ∕∕打 包未 完 成0,完成1

END_IF;

IF"通信数据".主控数据.RFID1写完成=1 THEN

FOR#清除写数据计数器:=1 TO 8 DO ∕∕写完成清除写数据

"通信数据".RFID数据.B1_W[#清除写数据计数器]:=0;

END_FOR;

END_IF

在进行数据处理时需注意以下4 点,详细的逻辑流程如图6所示。

图6 PLC数据处理流程

(1)每个工位的RFID读写器完成一次读取后,读写器的通信数据次数加1,用来统计该工位完成零件的数量;每个工位完成所有动作后,RFID 读写器的通信数据清零,等待下一次的读写作用。

(2)在加工检测模块中,用“通信数据".RFID数据.B2_W[4]”地址来存储检测数据的结果,如果合格,则“通信数据".RFID 数据.B2_W[4]”=1,如果不合格,则“通信数据".RFID数据.B2_W[4]”=2。

(3)在镭雕检测模块中,用“通信数据".RFID数据.B5_W[7]”地址来存储检测数据的结果,如果合格,则“通信数据".RFID 数据.B5_W[7]”=1,如果不合格,则“通信数据".RFID数据.B2_W[7]”=2。

(4)所有订单完成后,读操作的主控数据清零。

4 系统调试

系统调试包括通信调试、数据处理调试和系统联调。在通信调试中主要是要给PLC 和6 个RFID 读写器进行IP 地址分配。它们的IP 地址段号要保持一致,系统为PLC 分配的地址为192.168.8.1,RFID 读写器的地址为192.168.8.21~192.168.8.26。

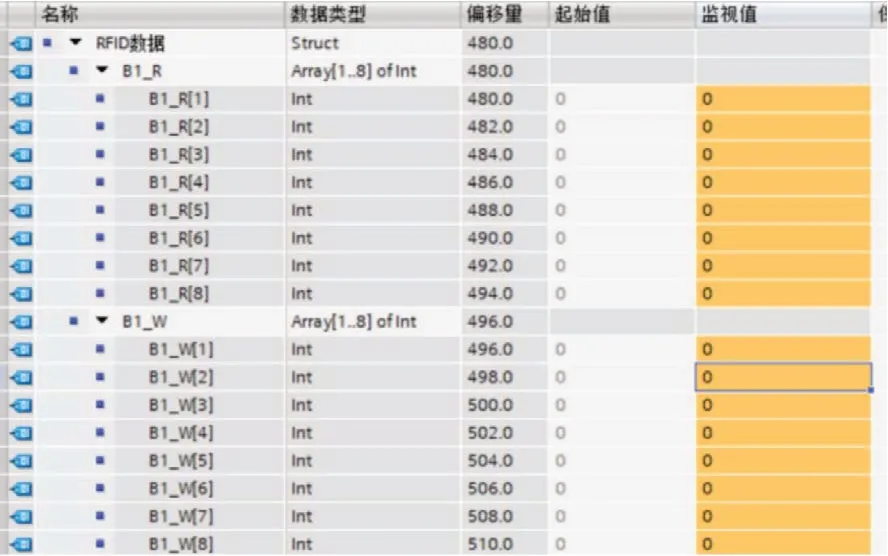

在数据处理调试中,需要在线实时监控全局数据块中的数据变化,如图7 所示。当第1 个RFID 读写器读取了信号,则B1_R[1]的监视者变为1,否则为0,当第1个RFID 读写器写入了信号,则B1_W[1]的监视者变为1,否则为0。使用同样的方法,可以监视检测过程中的良品和不良品,数值也将在监视值中显示。

图7 RFID 数据监控表

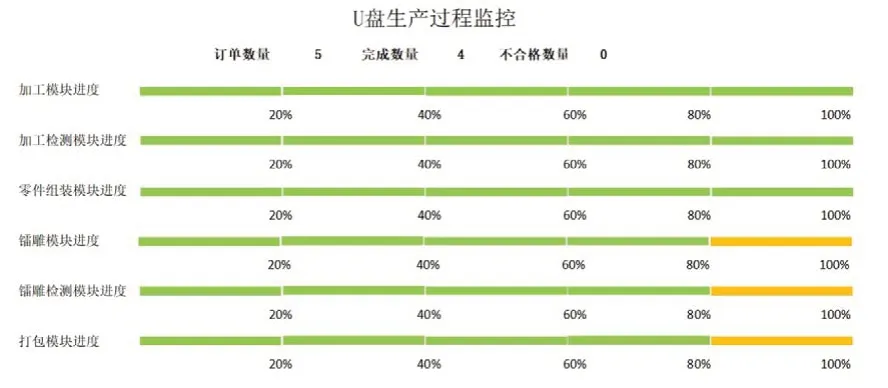

在系统联调中,通过统计U 盘生产线的生产数据,可实时监控各个模块的生产状态。如图8 所示,订单数量是5个时,完成数量4个,完成率为80%,在数据看板上会显示,绿色显示已完成状态,黄色显示未完成状态,从而了解到剩下的1 个产品已完成了前3 个工位的作业,正处在第4个工位即镭雕模块阶段。

图8 U盘生产过程监控界面

5 结束语

本文设计了智能输送线系统,通过RFID技术对电子标签进行读取和写入操作,采用MODBUS-TCP 通信协议,实现PLC对RFID读写器的信号进行数据处理,从而实现对生产过程中的质量检测和数据统计。通过该系统,可以了解订单完成的进度,也可以实时监控产品在每个模块的完成情况。该系统可存储6 个模块的数据信息,存储量大;可实现6 个模块同时识别并进行数据处理和传输,工作效率高;可重复擦写RFID读写器,使用寿命长。该输送线模块各自独立,分别完成相应的工作,通过调整,也可以应用于其他产品的生产和管理中,为产品的智能自动化生产线的改造升级,为智能数字化生产工厂奠定良好的技术基础。