某高温超导磁体夹紧装配工艺方案分析及优化

2023-11-13苏智博蔡富刚海永富陶希家薛文博

苏智博,蔡富刚,海永富,陶希家,丛 雯,薛文博

(长春中车轨道车辆有限公司,长春 130062)

0 引言

磁悬浮列车克服了传统列车车轮与车轨的摩擦和机械噪声等问题[1],是轨道交通领域重要的发展方向。磁悬浮列车从悬浮原理上主要分为电动悬浮、电磁悬浮和混合电磁悬浮[2]3 种类型。其中,电动悬浮又分为超导电动悬浮和永磁电动悬浮[3],其原理为磁体在运动过程中,空间中会产生时变磁场,进而在导体内部产生感应涡流,从而发生电磁作用,而产生电磁力[4]。其中,超导电动悬浮因具有悬浮间隙大、不需要主动控制和高浮阻比等优点,成为了高速或超高速场合的潜在候选方案之一[5]。

日本在2012 年研制出了L0 型磁悬浮列车,并于2015 年在山梨试验线上创造了603 km∕h 的载人最高行驶速度世界纪录[6]。美国在1966 年由POWELL J R 和DANBY G实现了用超导磁体实现悬浮[7]。

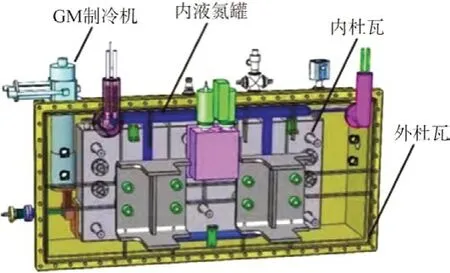

图1 高温超导电动悬浮全要素实验系统

我国在近年也开展了关于磁悬浮技术的研究,2019 年某股份公司成功下线了采用常导电磁悬浮原理的600 km∕h 高速磁悬浮样车[8]。2014 年西南交通大学将高温超导磁悬浮与真空管道概念相结合,研制出了新一代的高温超导磁悬浮试验平台“Super-Maglev”[9]。2023年3 月31 日,某股份公司对外发布了其自主研制的国内首套高温超导电动悬浮全要素试验系统并进行了首次悬浮展示[10],标志着我国在高温超导电动悬浮领域取得了重大突破。图1所示为悬浮试验展示过程。磁悬浮列车主要包括三大系统:悬浮系统、驱动系统和导向系统[11]。对于高温超导电动悬浮系统,高温超导磁体是其关键,其导冷部位的装配质量更是重中之重。磁悬浮列车的装配工艺不同于传统轨道列车,赫宏联等[12]对批量生产中低速磁悬浮车辆的装配工艺做了详细的分析和优化,提高了生产效率。聂丽丽等[13]深入分析了磁悬浮铝合金车体焊接技术,解决了薄板和薄壁焊接问题。本文以某高温超导磁体为例,介绍超导磁体的结构和内部的导冷路径,分析导冷组件夹紧装配过程中涉及到的工艺细节,并利用有限元软件验证导冷组件之间的夹紧关系对导冷能力的影响;提出一种新型装配辅助液压夹紧装置,提高超导磁体的装配质量和装配效率。

1 高温超导磁体的基本结构

高温超导磁体如图2 所示,其内部结构主要包括:超导线圈组件、导冷组件、制冷机、内杜瓦等部分[14]。其中,超导线圈组件、导冷组件和内杜瓦是高温超导磁体的主要导冷结构。涉及到夹紧装配的主要是超导线圈组件和导冷组件之间,内杜瓦与导冷组件之间。

常见金属导热系数如表1 所示,导热系数的意义为材料的导热系数越高,材料的导热能力越好。对于高温超导磁体而言,良好的导热能力能够加速高温超导磁体的降温,使得高温超导磁体更加稳定地进入超导状态。

图2 高温超导磁体

表1 常见金属导热系数

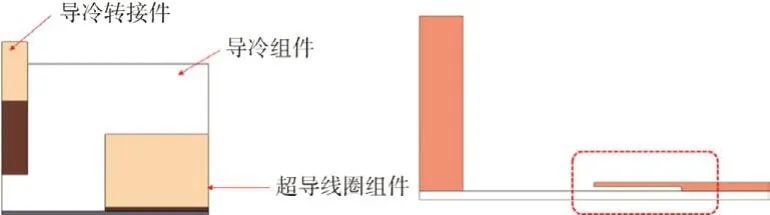

综合材料本身的导热性、成本和机加工性能,最终确定导冷组件使用的材料为铝,同时为提高超导线圈组件的导冷能力,超导线圈组件上预制一定面积的铜结构从而与导冷组件之间形成金属面接触。超导线圈组件通常需要在30~40 K的温度下才能够维持超导状态,需要由制冷机提供冷源。磁体内部冷量传递关系如图3所示,冷源通过制冷机产生,通过导冷转接件传递至导冷组件进而传递到超导线圈组件和内杜瓦中[15]。

高温超导磁体需要工作于运行在“三断”状态下,即断电、断制冷、断真空[16]。磁体内部设置有冷源存放装置,该装置也通过金属面接触传递冷量,在全断电的情况下,超导磁体由于外界冷源的切断势必会升温,此时内置的冷源将承担起磁体降温的功能,内部具备良好的导冷能力是高温超导磁体实现全脱机运行的重要指标。

图3 高温超导磁体内部冷量传递示意

2 导冷组件夹紧装配过程分析

导冷组件和超导线圈组件,导冷组件与内杜瓦之间采用均金属面接触,只有在二者的接触面完全贴合时才能够保证传递冷量满足设计值。图4 所示为内杜瓦、导冷组件、超导线圈组件之间的接触关系。

在装配过程中,应先安装导冷组件和内杜瓦,需要将二者紧密贴合在一起,其中导冷组件材质为铝,内腔体的材质为铝合金,二者之间使用螺栓进行连接。导冷组件与超导线圈组件之间也使用螺栓进行连接,因为铝材质较软且导冷组件尺寸较大,所以在安装上述3组件的过程中极易出现贴合不严,造成高温超导磁体导冷效果无法达到预期。为改善这种情况,提出了针对性的装配工艺。

2.1 导冷组件与内杜瓦的装配工艺过程

导冷组件与内杜瓦的工艺主要为以下6 个步骤:(1)清理各组件表面,确保无污点、污渍、切屑等杂物;(2)将导冷组件与内杜瓦进行预组装,确定各安装孔位开孔正确,确认各安装螺栓能够正常通过无干涉;(3)以导冷组件中部为起始点,放入安装螺栓并进行组装(螺栓不需要完全拧紧);(4)使用如图5 所示的F 形卡子将导冷组件与内杜瓦夹紧,确保二者之间无缝隙;(5)以导冷组件中部为起点,对螺栓进行最终紧固,确保无松动,并利用扭矩扳手施加预定扭矩;(6)使用塞尺对导冷组件和内杜瓦之间的缝隙进行检查,确保二者之间能够紧密贴合,若发现并未完全贴合,使用F 形卡子进行二次夹紧,确保满足设计要求。

图4 导冷组件与超导线圈组件的接触关系

图5 F形卡子

2.2 导冷组件与超导线圈组件的装配工艺过程

导冷组件与超导线圈组件的装配工艺主要为以下6个步骤:(1)清理各组件,确保各组件上无污点、污渍、切屑等杂物;(2)预组装超导线圈组件与导冷组件,确定各安装孔位开口正确,安装螺栓能够正常通过无干涉,超导线圈组件能够正确放置于设计位置;(3)使用安装螺栓对超导线圈组件进行组装(螺栓不需要完全拧紧);(4)使用如图5 所示的F 形卡子,将超导线圈组件和导冷组件进行夹紧,消除二者之间的缝隙;(5)对螺栓进行最终紧固,确保无松动,并利用扭矩扳手施加预定扭矩;(6)使用塞尺检查导冷组件和超导线圈组件之间的缝隙,确保二者之间紧密贴合若发现并未完全贴合,使用F 形卡子进行二次夹紧,确保满足设计要求。

图6 所示为装配后的导冷组件与超导线圈组件,可以看出各组件之间紧密贴合,无明显可见缝隙。

3 导冷组件夹紧装配过程优化

3.1 导冷组件夹紧状态影响导冷能力的有限元验证

为验证导冷组件与超导线圈组件之间装配间隙对导冷能力的影响,建立简化的有限元模型,模拟装配体处于完全夹紧和未完全夹紧的状态,对比二者之间的导冷能力差异。

根据实际结构将模型简化为导冷转接件、导冷组件和超导线圈组件3部分;建立2个相同尺寸规格的模型。在高温超导磁体中导冷都是借助金属之间的面接触,如果出现未夹紧的状态则会直接影响两组件之间的金属接触面积。所以通过改变超导线圈组件与导冷组件的接触面积的大小,来模拟二者在未完全夹紧的状态。图7所示为所建立的有限元模型,其中图示标注红圈位置为模拟的未夹紧状态,以实际模型中各组件的分布情况为依据,确定各组件的分布位置。

图6 装配完成的导冷组件与超导线圈组件

图7 导冷能力验证模型

将二者设定为同样的有限元计算边界条件,对导冷转接件施加30 K 的温度源,模拟制冷机产生的冷量传递,其中导冷转接件和超导线圈组件的材料设置为铜,导冷组件设置为铝,所有组件使用接合的接触方式,暂不考虑材料本身的热阻对导冷能力的影响。

图8 所示为计算后的有限元结果。由图可知,在同样的边界条件,完全夹紧、未完全夹紧的模型最高温度分别为37、37.4 K,说明未夹紧状态的降温能力显著低于夹紧状态。从图示选取的两个对比点,夹紧状态下选取点处温度分别是36.3、36.8 K,未夹紧模型选取的同区域点处温度分别是37.4、37.2 K,发现未夹紧模型的温度均高于夹紧模型的温度,则可证明两组件之间是否夹紧导致的接触状态对组件的导冷能力具有一定影响。

本次有限元模拟的只是一个瞬态温度,现实中磁体降温是一个连续的过程,需要从室温降至40 K 左右,通常需要1~2 d 的时间,若磁体的导冷能力不佳则会大大延长磁体的降温时间。在高温超导磁体励磁的过程中,超导线圈也会散发一定的热量,这部分热量也需要导冷组件传递冷量进行抵消,若超导磁体的降温能力不佳,也会导致超导磁体励磁进度缓慢,影响整体生产进度。

3.2 导冷组件夹紧装配工艺优化

高温超导磁体在试验阶段共生产了5套[16],在前2套生产结束后,对磁体的装配工艺过程进行了深入的总结和分析。

在前期阶段的装配中大量使用了F形卡子进行夹紧,这种F形卡子虽然能够使得两组件之间实现紧密的结合,但存在许多弊端:(1)无法实现全平面的同步夹紧,有可能导致某些边角区域未实现紧密的贴合,从而影响冷量的传递;(2)夹紧操作中需要的力量较大,人工操作比较消耗体力,夹紧力也局限于人工的力量;(3)F 形卡子质量较大,反复搬运造成了时间和体力上的浪费,单次作业需求人员至少为两人。

为解决需要反复使用F 形卡子进行夹紧装配质量和效率的问题,设计一种如图9 所示的装配辅助液压夹紧装置[17]来提高高温超导磁体生产中的夹紧装配作业生产效率和装配质量。

该装置通过一个手动的液压机构提供压紧力。机构分为上板和下板,其中上板为固定结构,可以根据实际情况调节夹紧区域的高度,下板为集成的手动液压装置,通过液压施加夹紧力,保证了夹紧力的一致性,上板和下板可根据夹紧区域大小的需求灵活进行调节,以保证对大面积区域进行夹紧的可行性。在大型零件的夹紧装配中,可以批量使用该装置进行组合作业,以保证全区域夹紧的一致性。

该装置在实际应用中可以根据压紧零件的大小灵活换装不同的上下板,可以根据压紧部件的形状定制同形状的上下板,从而保证对整个平面进行同步夹紧,避免分段夹紧出现遗漏。

利用该装置将原装配工艺中的F 形卡子进行替换优化,能够极大地提高部件之间的贴合度,节省搬运所造成的人员体力浪费,提高了生产效率和生产质量,为后续的标准化作业优化提供了技术支持。

4 结束语

本文介绍了高温超导磁体的导冷结构和导冷路径,对导冷组件的装配工艺方案进行了总结,利用有限元仿真模拟了导冷组件处于夹紧状态和未夹紧状态对导冷能力的影响。根据装配过程中产生的问题,提出了一种新型装配辅助液压夹紧装置。该装置的应用能够有效地降低高温超导磁体装配过程中对于操作人员体力的浪费,减少大型工具反复搬运造成的时间上的浪费,提高高温超导磁体的装配质量和生产效率,为后续高温超导电动悬浮工程化样车磁体的生产积累了相关技术。

图9 一种装配辅助液压夹紧装置示意[17]