大长径比高温热管传热性能试验研究

2023-11-13杨义博

杨义博,许 辉,郑 义,张 红,2

(1.南京工业大学 能源科学与工程学院, 南京 211800;2.南京林业大学, 南京 210037)

0 引言

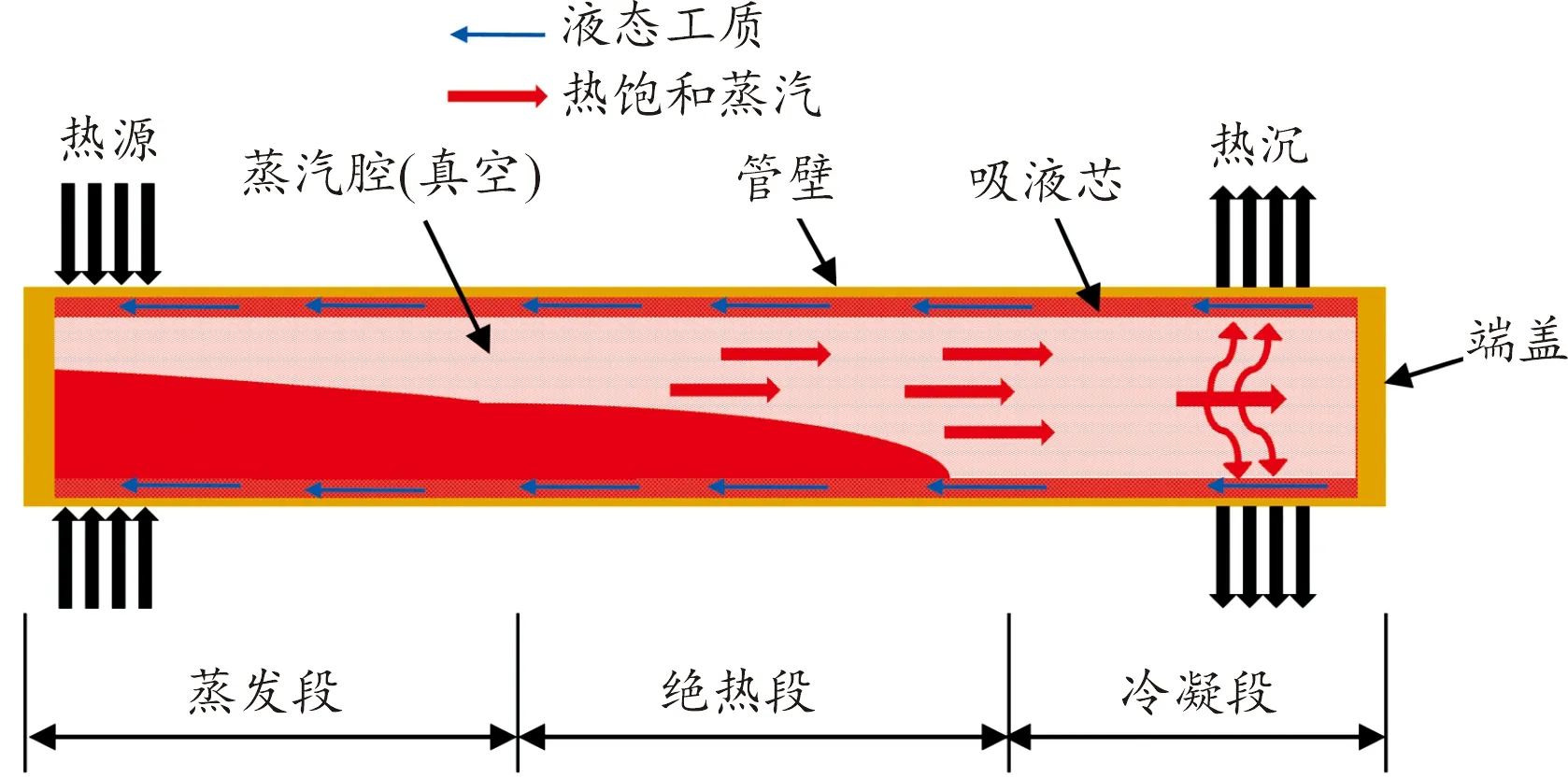

热管这一概念最初于1963年由美国的Grover[1]提出,他指出热管的导热率远超导热性能良好的银、铜等金属。热管的结构主要由管壳、上下端盖、相变工质与给液相工质提供回流动力的多孔介质毛细芯结构组成,如图1所示。根据管内填充传热介质的不同可将热管划分为低温热管(-273~0 ℃)、常温热管(0~250 ℃)、中温热管(250~450 ℃)与高温热管(450~1 000 ℃)[2]。其中,高温热管因其管内传热工质多为碱金属族元素而又被称为碱金属热管,高温热管凭借其较高的工作温度范围与可观的传热能力因而在空间核技术[3-4]、高超声速飞行器热防护[5-6]、聚光太阳能热利用[7-8]以及工业余热回收[9]等领域都有广泛的应用。近年来,为满足一些特殊应用场景的换热需求,如在核反应堆、太阳能中高温利用系统中应用时,热管通常具有较大的长径比。然而,对于内部工质室温下为固态的大型高温热管的启动与稳态传热过程,是一个固—液—汽三相耦合的转变过程,期间可能受到各种因素的干扰而导致启动失败或者出现管壁过热导致热管无法稳定工作[10]。当大长径比高温热管运行时,冷凝段的液体需要经历较长路径才能回流至蒸发段,因此液体压降加大,而且当热管管径较小时,汽-液界面的逆向流动阻力增大,更容易触发一系列传热极限[11]。因此有必要对大长径比高温热管不同工况下的传热性能进行深入研究。

图1 热管结构及工作原理

由于高温热管内部工质通常为化学性质活泼的碱金属,如锂、钠等,并且管壳材料多为不锈钢无缝钢管[12],这为探究热管内部流动传热机理带来了很多困难,因此目前针对高温热管的研究主要集中在数值模拟与器件层面的传热性能测试2个方向。Tian等[13]对长2 m,长径比约为67的丝网芯钠热管的传热极限进行了试验研究,讨论了实验结果与其他学者提出的热管各传热极限经验公式之间的差异。结果发现,毛细极限受充液率的影响较小;连续流动极限转变温度随倾角的增大而增大。Ma等[14]研究了钠热管在不同加热功率与倾角下的冷态启动特性,发现热管在特定的加热功率下会出现间歇沸腾现象,其温度振荡幅度比常规的热虹吸管间歇沸腾更高,该现象只出现在正倾角(5°,10°,15°,30°,45°)放置下,而在水平与负倾角(-15°,-10°)未出现该现象。余清远等[15]对钠热管在不同工况下的传热特性进行了模拟,并开展试验进行验证。结果发现:热管水平放置时,温度模拟值与实验值在蒸发段与绝热段误差<2%,而冷凝段误差在5%,分析原因为水平时冷凝段存积部分液钠导致过冷,因此导致较大误差;加热功率的增大提高了钠蒸汽密度,使得钠蒸汽流动压降和速度减小,而液钠在丝网芯中的流动规律刚好相反。Teng等[16]对高温钠热管在摇摆工况下的传热性能进行了试验研究。结果发现:相较于静止工况下,热管在摇摆工况下稳态运行时,温度出现小幅度周期性波动。

目前,对于高温热管的长径比(轴向长度与外径的比值L/D)尚无明确的界定范围。因此,本研究中首先明确了热管以长径比大小为分类标准的定义,即轴向长度大于1 m,长径比大于50的热管即为大长径比热管。针对大长径比热管的研究目前主要集中于常温重力热管[17-19],对大长径比高温热管传热特性的研究鲜有报道。由于管内工质种类及工作温度的差异,高温热管的启动及传热特性与常温热管具有明显不同,特别是碱金属工质在高温热管启动过程中经历的固液汽三相变化远比常温热管复杂,大长径比常温热管的运行规律无法直接推广至高温热管的研究及工程应用。因此,本文中拟针对一种较大长径比的高温热管进行试验研究,为其在核能发电、太阳能热利用等新能源领域的应用提供参考。

1 试验系统

1.1 试验装置

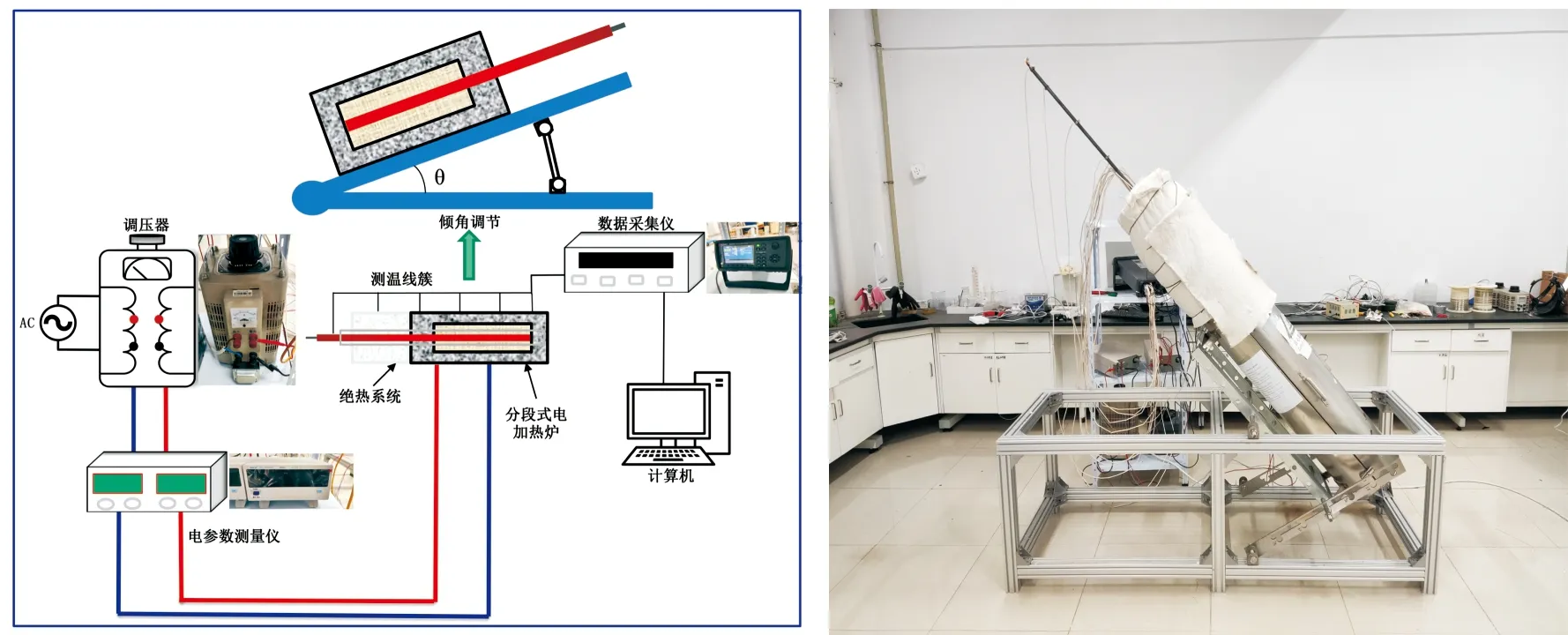

实验搭建的大长径比高温热管传热性能测试平台如图2所示,整个系统主要由高温热管、变功率加热系统、温度测量与采集系统、倾角调节装置等几个部分组成。热管蒸发段采用分段式电加热炉来模拟大长径比高温热管所处的热流环境。加热炉下方加装倾角调节装置控制热管工作倾角这一变量,倾角取值有15°、30°、45°、60°、75°,此处倾角定义为热管轴线与水平面的夹角。使用接触式单相调压器调节加热炉的功率,型号为TDGC2-10,可提供最高10 kW的额定功率,额定输出电压为0~50 V,额定最大输出电流为40 A。调压器输出的电压由纳普电参数测量仪显示,型号为PM9800,测量电压为5~600 V,测量电流为5 mA~20 A,最大负载12 kW,精度为±0.5%。

图2 试验流程图与试验台的搭建

测温系统由测温线簇、数据采集仪和计算机组成。测温线簇由多根Ⅰ级K型热电偶组成,丝径0.8 mm,精度为0.4%,可承受长期1 000 ℃,短期1 100 ℃的高温。热电偶安装在通道板上并插入数据采集仪器,设备型号为DAQ970A,6.5位分辨率,误差为±0.3%。热管绝热段使用大量硅酸铝保温材料充分包裹,可较为充分的隔绝热量。冷凝段则采取暴露在空气(约17 ℃)中进行自然对流与辐射散热。

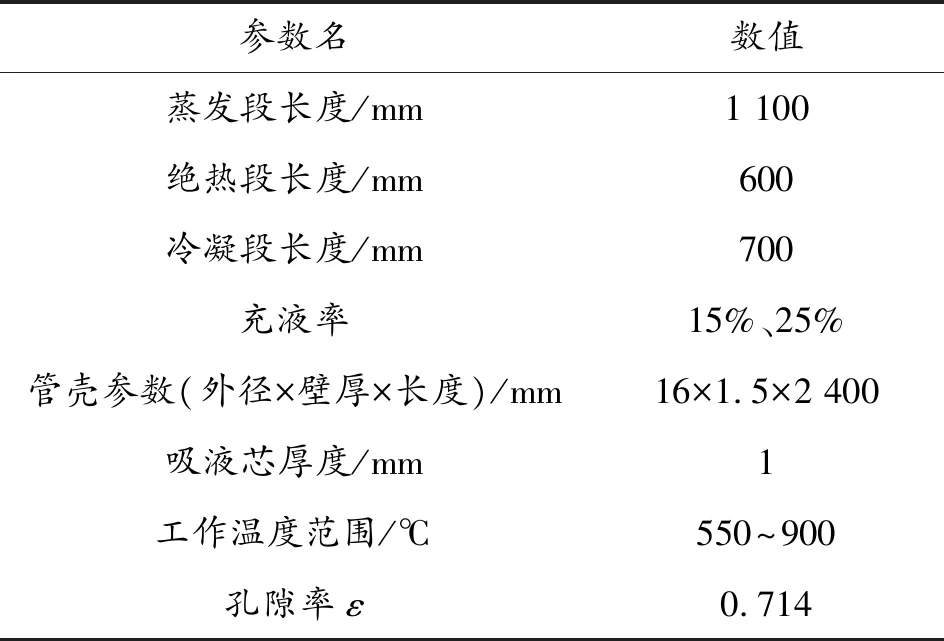

试验热管采用钠为工质,管壳材料选用06Cr25Ni20 (310S不锈钢),吸液芯丝网的材料为316不锈钢,由两层不锈钢丝网卷制而成,目数为80目,丝径为110 μm。热管具体参数见表1。

表1 热管主要参数

1.2 不确定度分析

不确定性分析是评价试验数据与试验流程准确性的可靠评估方法。试验中热管参数的计算均基于直接测量的热管外壁温度和输入的电流、电压值。外壁温度的误差主要来源于热电偶与数据采集仪,其误差为±900×(0.4%+0.3%)=6.3 ℃。因此热电偶测点温度的不确定度为

(1)

热管加热功率的确定由调压器与电参数测量仪确定。其误差来源于调压器(±0.3%)与电参数测量仪(±0.5%),因此加热功率的不确定度在±0.8%。

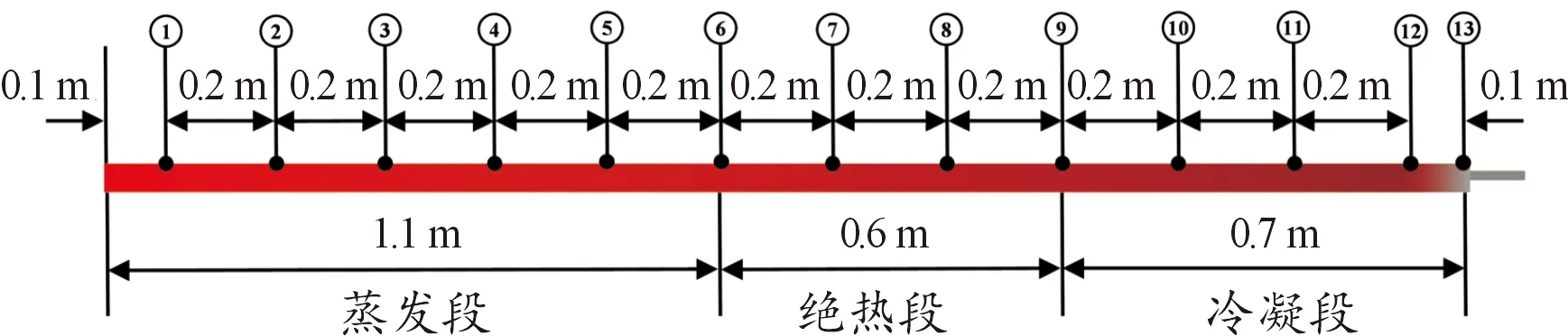

1.3 热管测温点布置

图3所示为大长径比高温热管壁面测温点分布,热管壁面布置13个温度测点,并按从底部到顶部的顺序依次编号为T1、T2、T3、T4、T5、T6、T7、T8、T9、T10、T11、T12、T13。其中蒸发段共布置5个热电偶,对应的热电偶为T1~T5;绝热段共布置2个热电偶,对应热电偶为T7,T8;T6,T9分别为热管蒸发段出口与绝热段出口温度测点;冷凝段共布置4个热电偶,对应测点为T10~T13。

图3 钠热管外壁测点分布

2 热管传热性能评价标准

由于测试的高温热管轴向长度较大,因此散热损失不可避免,将热管实际传热功率记为Q,单位为W,其计算公式为Q=Q1-Q2,其中Q1为电加热炉的实际输入功率,通过电参数测量仪获得;Q2为绝热段的散热损失,计算公式为

(2)

式(2)中:Tw0为绝热层外表面平均温度,℃;Tw1为绝热层内表面的平均温度,℃;d2为圆筒绝热层的外径,m;d1为圆筒绝热层的内径,m;λ为绝热保温材料的导热系数,W/(m·K)。

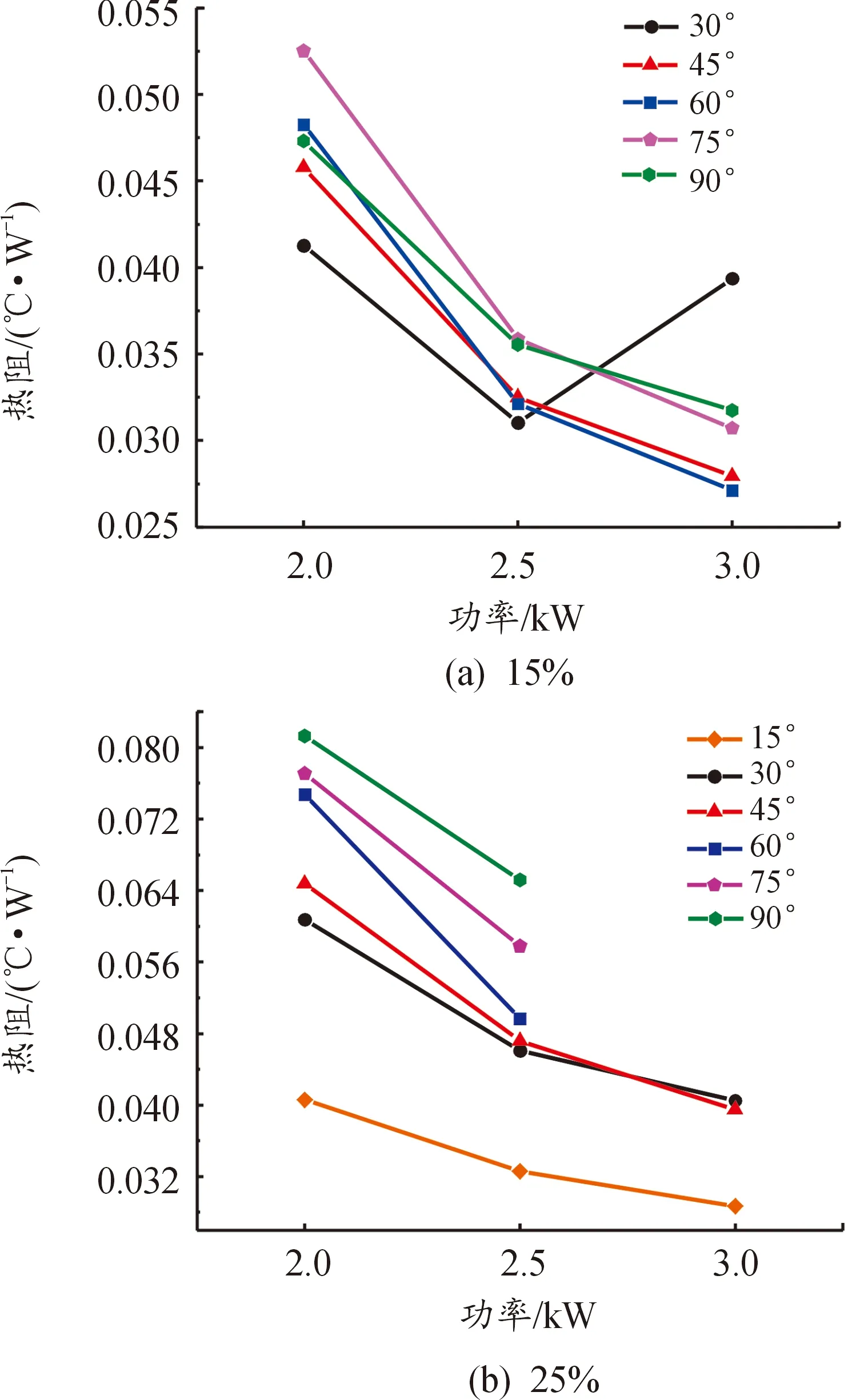

热管运行时的热阻R是衡量大长径比高温热管不同工况下稳态传热性能的重要指标。热管的总热阻Rt、蒸发段热阻Re和冷凝段热阻Rc分别由下列公式计算:

(3)

(4)

(5)

式(3)—式(5)中:Twe为热管蒸发段外壁面各测温点的均值,℃;Tv为热管的工作温度,此处取热管绝热段各测温点的均值,℃;Twc为热管冷凝段外壁面各测温点的均值,℃。热管壁面温度取工作状态稳定后30 min温度的平均值,即:

(6)

3 试验结果及分析

3.1 大长径比高温热管的温度响应

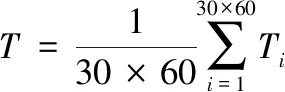

本文中试验时热管均从室温(约17 ℃)条件下加热,初始加热功率2.0 kW,待热管稳态运行,即30 min内各测点温度变化不超过1℃时,继续增大加热功率,每次增大500 W,最大加热功率为3.0 kW,对应热通量分别为36 189.9、45 237.4、54 284.9 W/m2。每组试验完成后,待试验系统完全冷却,调节倾角开展下一组试验。图4展示了2种充液率热管部分测点在45°放置倾角下的温度响应曲线。

图4 热管45°工作倾角下变功率加热温度响应曲线

从图4中可看出,2支热管在试验条件下均可正常启动,从开始加热至达到稳态的时间均显著长于常规尺寸高温热管[20],主要原因在于管径小、长度大,同等加热条件下其蒸发段获得的热量减少,以及升温过程中绝热段保温层热容的影响更为显著,导致了热管冷凝段温度响应相对滞后。从图4中还可看出,增大加热功率后,热管能够表现出较为明显的温度响应,特别是冷凝段的温度变化更为明显,表明加热功率对热管的性能具有显著的影响,后文将进一步分析。

3.2 倾角对热管传热性能的影响

图5展示了大长径比高温热管在2.5 kW输入功率条件下,不同倾角工作时的轴向温度分布,从图5中可以看出,倾角对大长径比高温热管的传热具有显著影响。其中,15%充液率的热管因输入2.5 kW时出现了传热恶化,因此图5中标示了2.0 kW的数据。除了热管整体工作温度区间不同外,热管轴向温度的均匀性也有较大差异,这一差异由热阻表达更为清楚。

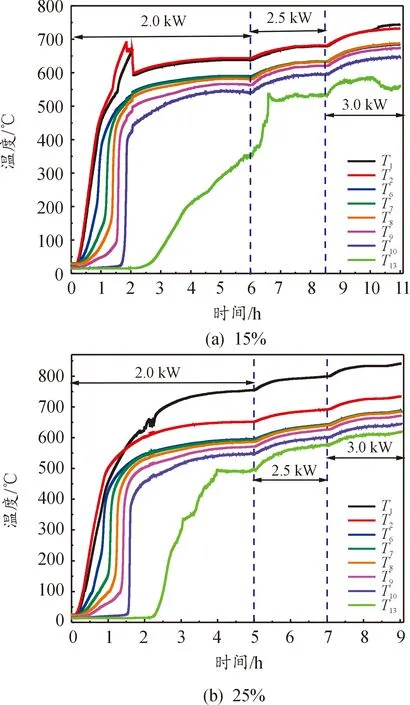

图6展示了大长径比高温热管在输入功率2.5 kW时的Re、Rc、Rt随倾角的变化曲线。从图6中可以看出:15%充液率的热管随倾角的增大其总热阻无较大变化,而蒸发段热阻随倾角的增大而逐渐减小,说明管内钠工质的传热效率随倾角的增大而逐渐提升。冷凝段热阻随倾角的变化趋势则正好相反,主要原因为冷凝段凝结的液钠随热管放置倾角的增大加速流向蒸发段,导致冷凝段换热效果不充分;25%充液率热管的Rt与Re表现为随倾角的增大显著升高,说明该充液率下热管随工作倾角的增大传热效果快速变差,且传热效果变差的原因主要来源于蒸发段。冷凝段热阻因充液率较大使得冷凝段换热充分,因此受倾角的影响很小。

图6 热管工作时的热阻随倾角的变化

3.3 输入功率对大长径比高温热管传热的影响

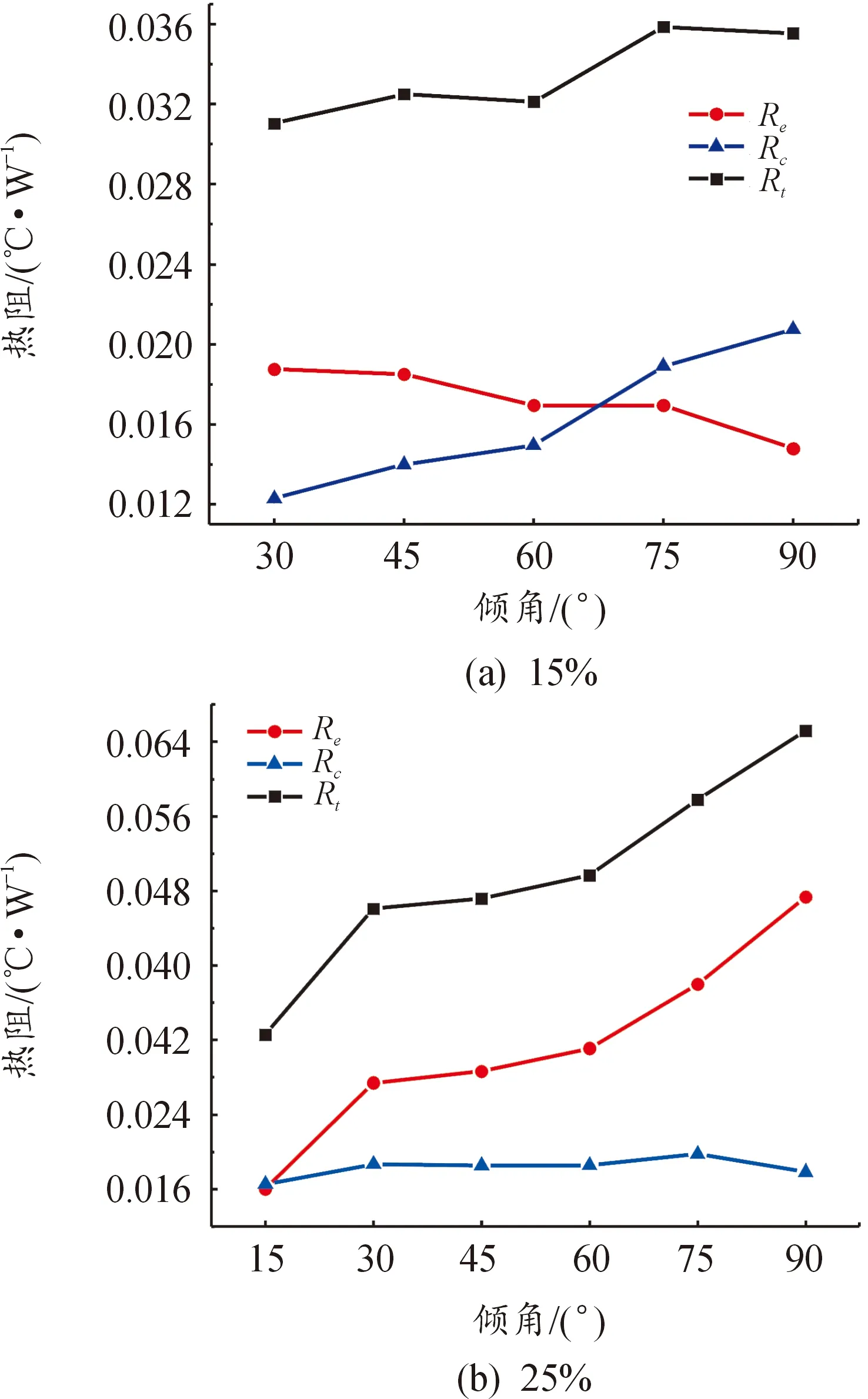

图7展示了高温热管在不同输入功率下的总热阻变化情况,从图7中可以看出,两根热管不同倾角下的传热效果随加热功率的提升大部分均得到较大改善。然而15%充液率热管在30°倾角放置下加热功率由2.5 kW提升至3.0 kW时,总热阻出现较大增大的现象,主要原因为在该加热功率下热管达到了毛细极限,热管蒸发段出现干涸。总体上来说,两只热管的传热性能都随着输入功率的增大而增强,这说明,当工程应用中遇到一定范围内的热冲击时,高温热管可以很好地适应热负荷的增加,以更高的传热性能将热量传递出去。

图7 不同工况下热管的总热阻

值得说明的是,15%充液率的热管在15°倾角下因达到热管的毛细极限,因此导致其无法在该倾角下正常运行。25%充液率的热管在60°~90°倾角下因蒸发段底部液池的有效换热面积减小而导致热管无法承受3.0 kW的试验加热功率。因此,上述工况下的热管热阻未能标出。

3.4 不同充液率热管传热特性的差异

图8展示了2种充液率的大长径比高温热管在相同加热工况下的传热性能差异。整体来看,15%充液率热管为本试验条件下的最佳充液率,热管对倾角的适应性更好,但热管在小倾角(15°、30°)放置时易达到毛细极限而无法正常工作。

试验中还发现,3.0 kW条件下,对于15%充液率的高温热管,较低倾角时出现了传热恶化的情况;而25%充液率的热管,则在较高倾角时出现传热恶化,主要表现为蒸发段出现过热点而无法获得热平衡数据。从前文图5中可以看出,在2.0 kW及2.5 kW条件下,15%充液率的热管在低倾角(15°、30°)时已经出现了蒸发段T1点温度明显高于其他测点温度。同样情况对于25%充液率热管则出现在高倾角(60°、75°及90°)时,其原因在于热管管径较小,液钠在底部形成液池,倾角的增大导致液柱升高,汽-液界面有效换热面积减小,因此热管T1点过热度随倾角逐渐升高。

4 结论

本文中针对2种不同充液率规格(15%、25%)、且长径比均为150的大长径比高温钠热管,开展了其在不同倾角与加热功率下的传热性能试验研究,得出结论如下。

1) 2根热管从室温启动时的传热特性有明显差异,充液率为25%的热管在放置倾角较大时传热性能降低,充液率为15%的热管工作倾角较小时易达到毛细极限,且达到毛细极限时的最大传热量随倾角的增大有相应提高。因此大长径比高温热管的设计应综合考虑现场工况的布置及最大热负荷要求作进一步优化。

2) 工作倾角对大长径比高温热管的传热性能具有显著影响,在正常工况下,随着倾角的增大,热管传热性能出现不同程度的下降。

3) 在热管未出现传热恶化或传热极限的前提下,其总热阻随着输入功率的增大而减小,因此,在工程应用中大长径比高温热管具备较好的抗热冲击的能力。