基于T700钻削工艺参数对轴向力影响的仿真研究

2023-11-13马贵春张化斌郭思博付文杰耿蕰娜

王 磊,马贵春,张化斌,刘 洋,郭思博,付文杰,耿蕰娜

(中北大学 航空宇航学院, 太原 030051)

0 引言

碳纤维复合材料诸多良好性能,所以我国使用碳纤维复合材料主要用于生产武器装备上[1]。而碳纤维复合材料(CFRP)切削加工的模拟仿真研究至今仍然相当缺乏,特别是针对各向异性CFRP的制孔仿真研究刚刚起步[2]。

目前国内针对碳纤维复合材料的加工研究,集中在钻削和铣削领域。碳纤维复合材料与传统金属相对比,CFRP具有不同的物理性质和机械特性,其特性为各向异性,而利用传统金属机械加工方法加工碳纤维时,可能会出现纤维撕裂、材料分层等综合缺陷问题。而利用刀具切削碳纤维复合材料时,也会出现刀具使用寿命短暂等一系列问题,因此需要新型的加工工艺和机理来解决这些问题。目前,国内外学者对CFRP材料的钻孔加工质量研究日益增多。王天宇等[3]利用Abaqus中连续壳单元对T300进行钻削仿真,钻削参数对轴向力的影响顺序依次是钻头直径、进给量和切削速度。熊明洋等[4]创建碳纤维本构模型,建立CFRP三维实单元,考虑材料层合板之间的粘接强度,创建Hashin三维失效准则,可以观察到CFRP的分层损伤和树脂基体损伤。U.Hari Babu等[5]主要研究了主轴转速、钻头直径、进给速率等钻孔工艺参数对其特性的影响,再模糊推理系统,提出了MPI理论模型。刘峰等[6]利用Cohesive单元对T300型碳纤维复合材料进行损伤特性试验与仿真研究,采用BK准则判定胶层失效。李云浩等[7]利用试验研究出,轴向力的大小影响着分层因子,影响碳纤维装配孔的制孔质量。

此课题基于某航空公司制造厂项目。CFRP板件在实际打孔中,国内钻头使用寿命不如国外,而国外钻头价格昂贵,故我们迫切需要对碳纤维复合材料板件装配孔制孔工艺参数进行研究,打破国外技术壁垒。采用仿真模拟、试验研究、理论分析三者相结合的方法,揭示制孔中轴向力的演变规律,以实现装配孔制孔的低成本、高质量。

1 碳纤维复合材料钻削仿真

1.1 仿真前处理与损伤模型

基于ABAQUS仿真研究,为满足复合材料各向异性的特性,本文中采用Hashin失效损伤模型,判断失效形式一共有4种,分别为纤维体拉伸断裂、纤维体压缩屈曲、基体在横向拉伸和剪切下的断裂、基体在横向压缩和剪切下的压溃,失效模式具体如下[8]:

(1)

(2)

(3)

(4)

其中:XT为纵向拉伸强度;XC为纵向抗压强度;YT为横向拉伸强度;YC为横向抗压强度;SL为纵向剪切强度;ST为横向剪切强度;α为确定剪切应力对纤维拉伸起始准则的贡献系数(0≤α≤1)。

1.2 部件的建立

1) 刀具

本文中选取了刀具用于碳纤维复合材料钻削仿真研究,使用SolidWorks绘制三维模型,如图1所示。

图1 钻头三维模型图

使用65°整体合金钨钢钻头,刀具直径为5 mm,总长L=75 mm,具体参数如表1所示。

2) 碳纤维复合材料层合板

在ABAQUS/CAE中构建复合材料层合板,尺寸为30 mm×30 mm,设置为可拉伸实体,然后设置T700层合板的厚度为5 mm,将层合板部件划分为5层,每层设为1 mm,铺层方式为0/90/0/90/0,如图2所示。

图2 T700实例图

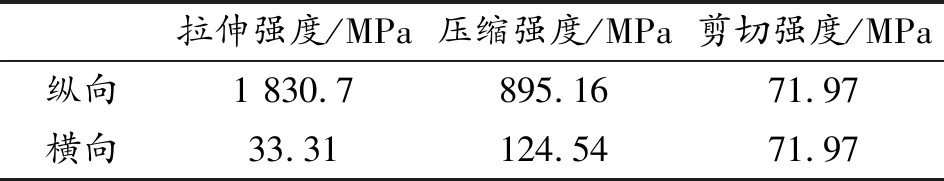

材料属性的定义在整个切削仿真中必不可少,在管理器中建立刀具材料属性TOOL与层合板的材料属性T700,如图3所示。刀具的杨氏模量为480 GPa,泊松比设置为0.3, 密度为6.8 g/cm3,纤维损伤使用Hashin准则,表2、表3为复合材料的工程参数和Hashin损伤参数[9]。

表2 复合材料Hashin损伤参数

表3 复合材料本构模型工程参数

图3 工件铺层

1.3 仿真前处理

在Abaqus/CAE中,有3种类型的网格公式可供使用:分别为欧拉、拉格朗日和任意拉格朗日-欧拉。欧拉方法受到两面性的影响,因此并不适用于实际生产中的加工模拟。相比之下,拉格朗日法可以精确地跟踪各种自由表面的信息,是较为适合于加工模拟的一种方法[10]。

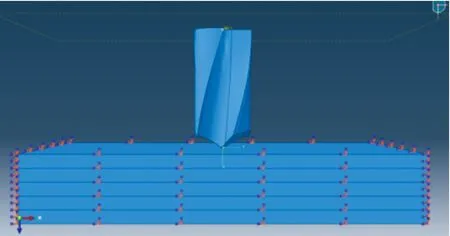

拉格朗日法需重生网格,增加计算时的时间,也存在严重的原件失真等问题[11]。任意拉格朗日-欧拉法则结合了以上2种方法各自的优点,从而规避了繁杂的网格重新划分和生成这样冗杂的过程[12]。本文中利用Abaqus生成网格,在mesh中布置种子使其密度为0.3 mm,指派单元类型选用SC8R,设置单元删除勾选是,最大下降勾选使用默认。对刀具进行网格划分,依旧使用mesh中布置种子使其密度为0.3 mm,指派单元类型为C3D10M,其余均勾选为默认。网格生成与装配实例如图4所示。

图4 网格模型与装配实例

将Solidworks绘制的刀具文件导入到Abaqus中,为节省运算,将刀柄部分切除,将层合板与刀具导入装配模块。利用Abaqus中装配模块的平移和旋转工具,将刀尖移动到距离碳纤维复合材料层合板的0.000 1 mm处的位置,以减少运算时间。

分析步影响着计算速度与计算精度,在分析步模块,将分析时间长度设置为0.05 s,定义质量缩放系数为1 000,稳定时间增量为默认,采用质量缩放是为提高仿真效率。在Abaqus中,需要做到各个量纲统一,故主流单位为mm与s单位制为基础进行建模计算。表4为此次钻削仿真采用的工艺参数,其中主轴钻速209.33、314.00、418.67 r/s分别对应2 000、3 000、4 000 r/min,进给速度0.83、1.67、2.50 mm/s分别对应50、100、150 mm/min。

表4 钻削工艺参数

相互作用采用表面与表面接触,接触属性设置切向行为与法向行为,设置摩擦系数0.2。在相互作用编辑中,将第一表面设置为纤维,第二表面设置为刀具,并选择区域。最后编辑约束,将刀具设为刚体,如图5所示。

图5 刀具与板件接触区域

接下来进入载荷模块,创建刀具与层合板的边界条件,选取对称/反对称/完全固定的分析类型,载荷区域将层合板四周的壁完全覆盖,然后再选取速度/角速度,对刀具进行约束,选取点为刀柄的中点,如图6所示。

图6 边界条件

完成上述步骤后,对整个作业进行调试,调试无错误后,提交仿真,开始分析计算,使用8个处理器同时计算,以提高仿真效率。

2 T700型碳纤维复合材料钻削试验[7]

1) 试验机床设备

试验数控机床如图7所示,是汉川机床公司所生产的数控立式铣床机床整体结构。机型为HCZK1340。

图7 数控立式铣床

2) 测力设备

本试验中使用Kistler公司生产制造测力仪。测力仪工作原理为传感器受到压力后,将所受到的压力产生的电荷信号转换为电压信号,再转化为受到力的大小。测力仪如图8所示。

图8 Kistler测力仪

3) T700试验结果

钻削试验过程中存在很大的误差,为减少外部因素所造成的误差,对于不同的钻削参数,试验将加工2个孔,试验后得到CFRP制孔图,如图9所示。

图9 CFRP试验制孔图

通过试验测力设备采集轴向力指标,为后续探究钻削仿真提供试验数据。由于实验具有系统误差和随机误差,故针对试验数据进行合理性判断。

3 结果分析

3.1 钻削力的仿真结果分析

基于极差分析方法对试验进行初步探究。分析到实验数据波动很大,说明主轴钻速与进给速度对轴向力有较大的影响,故设计最优水平因素分析,实验与仿真数据结果如表5所示。

表5 理论、试验、仿真轴向力对照分析

从表5中,可以计算出仿真与实验结果误差值在2%~19%。而出现15%以上的原因是数控机床如果在高转速、低进给情况下时,钻削碳纤维板件会出现轴向力较大波动,还由于仿真中对模型进行质量缩放的原因所导致。

3.2 主轴钻速与进给量对轴向力的影响

1) 主轴钻速与轴向力的关系

从图中可以看出,试验与仿真数据趋势大体一致:在钻削碳纤维复合材料层合板时,随着主轴转速与进给速度的变化,轴向力也会相应地发生变化。将试验数据与仿真数据绘制变化规律图,如图10、图11所示。

图10 进给速度分别在0.83、1.67、2.5 mm/s下,主轴速度与轴向力的变化

图11 主轴钻速分别在209.33、314、418.67 r/s下,进给速度与轴向力的变化

在图10中,图10(a)、(b)、(c)分别是进给量50、100、150 mm/min下,主轴转速对轴向力的影响,总体情况来看进给量在不变得情况下,随着主轴钻速不断增快,轴向力不断变小。这主要的原因是轴向力与钻头去除碳纤维复合材料的面积所消耗的能量有关。主轴转速越快,钻头钻削部位温度会逐渐升高,碳纤维复合材料在高温下软化,随之轴向力就减小。在高钻速下,单位时间内切削的材料面积也减小。在这2个因素的作用下,钻削速度越快,钻削轴向力随之变小。

2) 进给速度与轴向力的关系

在图11中,图(d)、(e)、(f)分别是主轴钻速2 000、3 000、4 000 r/min下,进给量对轴向力的影响。从图11中我们可以看出,在主轴转速不变的情况下,进给速度越大,随之钻削过程中,钻头与切削部位面积增大,钻削阻力、钻头与钻削部位的摩擦力都将随之增大而增大,则会导致钻削轴向力也随之增大。理论分析与仿真试验结果相一致。故随之进给量增大,轴向力也随着增大。

3.3 轴向力拟合

根据钻削轴向力的经验公式[13]对仿真结果数据进行拟合,得到钻削T700型碳纤维复合材料的轴向力经验公式,再与试验数据进行对照分析。如式(5)所示。

F=K·nx·fy

(5)

式(5)中:F为仿真得出得钻削轴向力;K为修正系数;n为主轴转速;x为转速修正指数;f为进给速度;y为进给修正指数。利用最小二乘法拟合出公式,如式(6)所示。

F=337.598 1·n-0.313 8f0.337

(6)

得出钻削T700轴向力仿真的经验公式,与试验值进行对比,如表5所示。

从表5中,分析钻削试验与仿真经验公式数据得:误差值1.7%~11.28%,大部分集中在3%左右,钻削仿真轴向力经验公式与试验轴向力拟合程度高。

图12中为理论、试验与仿真在不同主轴钻速下的轴向力变化的折线图。理论值与仿真值存在差异的原因是在Abaqus中,设置分析步中对质量进行了缩放,试验与经验公式误差在0.7%~15%。

3.4 轴向力与分层因子的影响

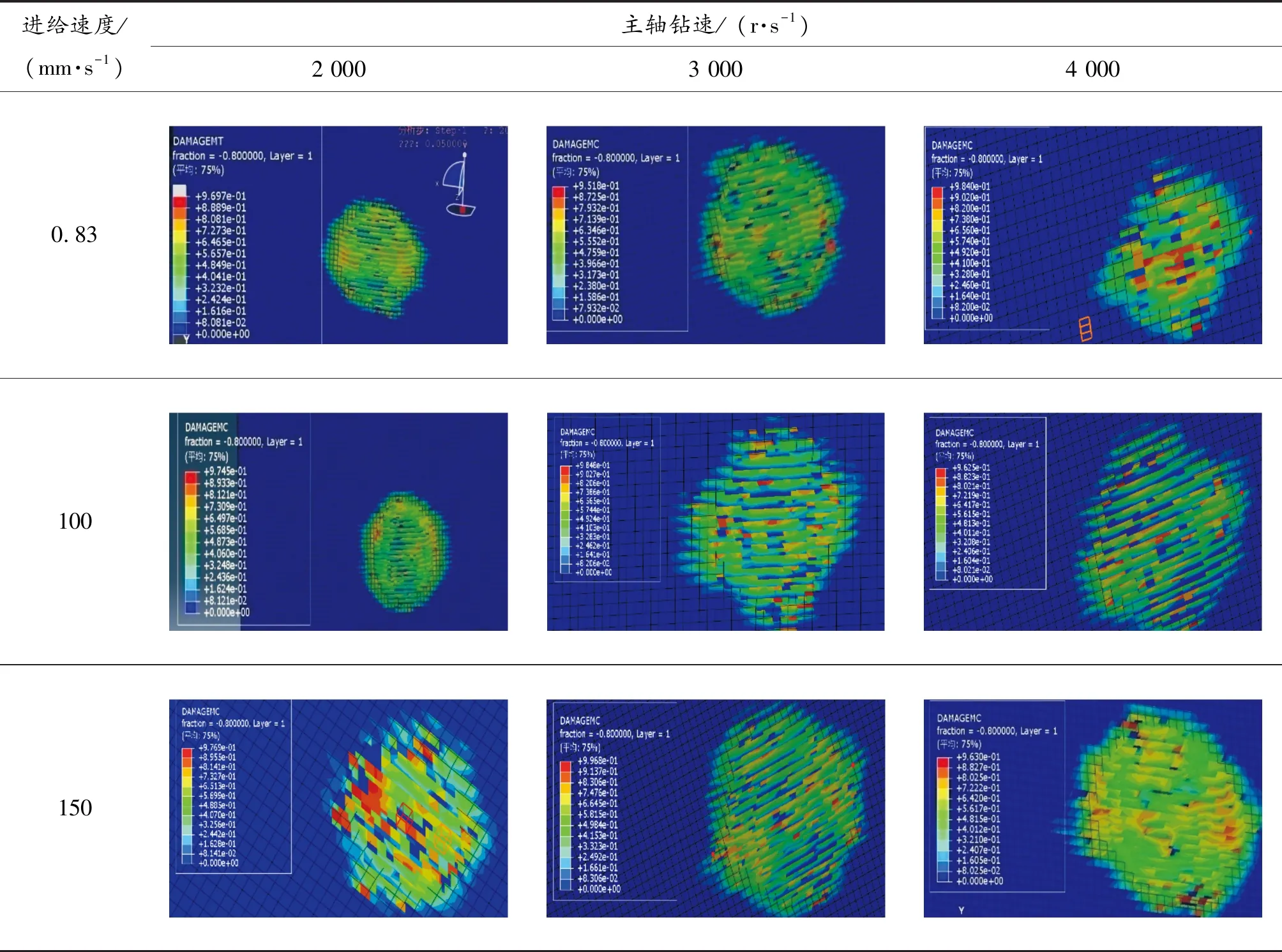

在 ABAQUS 的后处理模块中,在分析步选择历史输出受压损伤变量 DAMAGEMC,可在可视化界面中看到相应的剪切应力云图分布。表6展示了不同加工参数下,层合板的损伤应力云图。

表6 不同参数剪切损伤应力云图

按照文献[13]中的计算公式,计算了不同处理参数下孔出口处的损伤情况,如图13,并将计算结果整理在表7中。

表7 分层因子

图13 孔口位图及线条图

从表7我们可以看出,在209.33 r/s,2.5 mm/s下,分层因子最大,而在418.67 r/s下,0.83 mm/s时,分层因子最小,此时装配孔量最好。

4 结论

1) 利用Solidworks创建刀具,导入Abaqus中进行有限元仿真,纤维方向为0、90、0、90、0的排列顺序,质量缩放为1 000,对T700在不同进给量与主轴钻速下进行仿真模拟,得到其平均轴向力。

2) 对T700进行钻削试验,工艺参数为(n=2 000、3 000、418.67 r/s,f=0.83、1.67、2.5 mm/s),通过试验来预测仿真模型,试验值与仿真值误差区间在15%左右。

3) 对仿真数据进行拟合,根据钻削经验公式,拟合得出T700轴向力的钻削经验公式,与仿真中轴向力误差值3%左右,与试验误差值在10%左右。

4) 通过分层因子,观察制孔质量发现,在418.67 r/s、0.83 mm/s下,轴向力最小,装配孔质量最好。