高能率冲击液压成形设备设计及复杂铝合金零件成形

2023-11-13陈大勇陈帅峰张士宏宋鸿武

马 彦,陈大勇,徐 勇,陈帅峰,张士宏,宋鸿武

(中国科学院金属研究所 师昌绪先进材料创新中心, 沈阳 110016)

0 引言

随着航空航天领域对零部件综合性能的要求越来越高,铝、镁、钛等低塑性轻质合金的应用也越来越广泛。在复杂薄壁零件方面,常伴随有小圆角、凸台、加强筋等局部特征[1]。铝、镁、钛等合金虽然具有质量轻、强度高等诸多优点,但其室温塑性差,因此对该类零件的成形提出了新的挑战。传统工艺通常采用落压成形技术[2],需要大量的人工辅助,以控制材料流动并解决起皱和开裂的问题,该方法成形效率和材料利用率低、精度和稳定性差,无法很好的解决高性能金属的成形问题。通过有机结合液压成形的柔性介质优势和高速成形[3]的高应变速率优势,提出了高能率冲击液压成形[4]。该技术能够提高材料的塑性成形能力,同时具有回弹小,无需密封,良好的表面质量,非常好的小特征填充能力等特点,能够解决落压成形存在的上述问题。

关于冲击液压成形,1968年Bruno[5]已提到Pneumo-mechanical forming的概念。在液室动态压力变化行为方面,Kosing[6]和Deshpande等[7]建立了水下冲击模拟器,分别研究了单冲击体形式和双冲击体形式,但是上述研究中的冲击体和液室尺寸差异较大,无法进行对比,也没有相关文献对2种冲击形式进行直接对比研究,因此无法根据现有研究直接确定冲击液压成形设备的基本原理。在设备方面,国外有白俄罗斯[8]、乌克兰[9]及德国[10]的相关机构做过研究,国内有北航[11]等单位。除北航采用双冲击体形式外,其他都采用单冲击体形式。除乌克兰设备采用火药驱动外,其他都采用气体驱动。乌克兰和德国设备冲击体只有几千克。北航设备冲击体质量最大为200 kg,冲击速度最小为9 m/s。白俄罗斯设备冲击体质量和速度介于上述二者之间,分别为25 kg和32 m/s。乌克兰的设备冲击能量约为36 kJ,其他设备冲击能量在11~15 kJ。乌克兰设备液室峰值压力约为500 MPa,其他设备液室峰值压力约为175~250 MPa。白俄罗斯的设备液室直径为200 mm,其他设备液室直径为38~60 mm。综合现有设备参数,存在以下几个问题:首先液室峰值压力不够高,对于屈服强度超过500 MPa的材料成形能力不足;其次冲击能量较小,无法提供材料大变形所需能量;冲击体直径和液室尺寸整体偏小,无法满足大部分航空钣金零件的成形需求。

针对上述问题,首先设计了能够同时实现单冲击体和双冲击体2种冲击形式的冲击液压成形固液冲击传载实验装置,并对液室压力保持效果、液固界面压力倍增系数以及能量利用率3个方面进行研究,最终择优确定设备基本原理。然后设计了全新的气-液组合驱动的冲击液压成形设备,设备冲击能量可达225 kJ,液室峰值压力大于1 000 MPa,液室直径250 mm,最大可成形边长500 mm的零件。最后通过成形航空复杂薄壁口框零件,验证了技术可行性和设备能力,缩短了工艺流程,提高了制造效率。

1 固液冲击传载特性研究

1.1 实验装置设计

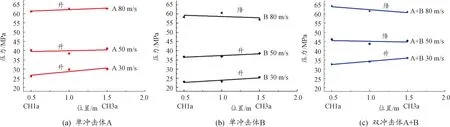

图1为实验装置结构。顶端为动力源,采用气体驱动,动力源下面连接导向管,长1.5 m内径65 mm。最下端为液室,长2 m内径65 mm。壁压传感器布置于液室的0.5、1.0、1.5 m位置,传感器依次连接电荷放大器和示波器,并根据示波器捕获的电压信号计算冲击波压力。液室底部布置一个PVDF压力传感器,传感器直接连接示波器,并根据外接电阻值和示波器电压信号计算液固界面压力。

装置中间布置有安全罩,其上安装光电计时传感器,可以记录冲击体经过间距100 mm的用时,进而计算冲击体速度。不同的冲击速度可以通过调节动力源气体压力实现。液室上端放置活塞,即可实现双冲击体实验,不放置活塞,即可实现单冲击体实验,因此该实验装置能够对2种冲击形式进行对比研究。

具体实验设计见表1。设计了2种冲击体,A冲击体长70 mm质量1.8 kg,B冲击体长度35 mm质量0.9 kg。将B冲击体放置于液室顶端,通过A冲击B即可实现双冲击体形式。共9组实验,冲击速度为30、50、80 m/s。

1.2 固液冲击传载过程

以A冲击体30 m/s冲击液室获得的压力曲线为例说明冲击传载过程。每个传感器获得的压力曲线都有多个波峰,说明冲击波在液室内经历了多次往返过程。图2为冲击波力曲线图。

图2 冲击波压力曲线(A冲击体,31.5 m/s)

当冲击体冲击液体后,在固-液冲击界面产生压力,然后冲击波继续向前传播,首先经过传感器CH1产生CH1a峰,随着冲击波继续向液室底部方向传播,CH1的压力逐渐下降,之后依次产生CH2a峰、CH3a峰。当冲击波到达液室底部(液固界面)并发生反射产生CH4a峰,CH4a峰明显高于CH3a峰,理论上二者应具有2倍关系,称之为压力倍增现象。之后反射波向液室顶端传播,首先经过CH3,产生CH3b峰。CH3a峰和CH3b峰存在叠加的原因在于CH3a峰的压力没降到0反射冲击波就经过了CH3传感器。之后依次产生CH2b、CH1b峰。反射冲击波继续传播到达液室顶端和一直处于减速过程的冲击体相遇,冲击波作用于冲击体A底面后被再次反射,同样也会产生界面压力倍增现象,而冲击体A被弹出。被反射的冲击波再次向液室底面传播并依次产生CH1c、CH2c、CH3c峰,传播过程中冲击波一直在衰减。冲击波第二次到达液室底部的液-固界面后第三次被反射,形成CH4b峰,此时存在压力倍增现象。反射的冲击波第二次向液室顶端传播,经过3次反射和传播的冲击波能量已大幅度减小,因此只产生了CH3d峰,之后由于能量全部被耗散,冲击波消失,不能在CH2和CH1产生压力,整传播过程结束。

在实际成形过程中,只有CH4a峰和CH4b峰会作用于板材成形,而且CH4b峰的压力比CH4a峰小很多,对于成形的影响可以忽略不计。

1.3 固液固冲击传载特性分析

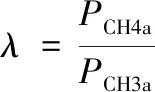

1) 液室保压能力

实验发现,大质量单冲击体液室压力保持效果最好(见图3)。在冲击波第一次从液室顶端向液室底部传播的过程中,A、B和A+B三种条件下液室压力随着传播距离的增加变化趋势不同:单冲击体A在3个冲击速度下都呈现上升趋势;单冲击体B在30 m/s和50 m/s上升,80 m/s下降;双冲击体A+B在30 m/s上升,50 m/s和80 m/s下降。因此,单冲击体形式的液室保压能力要优于双冲击体形式的液室保压能力。

图3 液室保压能力

2) 液固界面压力倍增系数

可以对科研人员采用灵活的管理方式,支持科研成果持有人自主创业、鼓励兼职,甚至可以允许一定期限的带薪离岗创办企业,进行成果的转化,并为其提供各种便利和支持。建立容错机制,在离岗的期限内为其保留人事关系,若创业失败还可以回原单位继续工作,这样可以大大解除创业者的后顾之忧,让他们可以专心、放心地去创业。支持科研人员与企业合作,根据企业的实际需求来开展科研开发,提高成果的转化成功率。

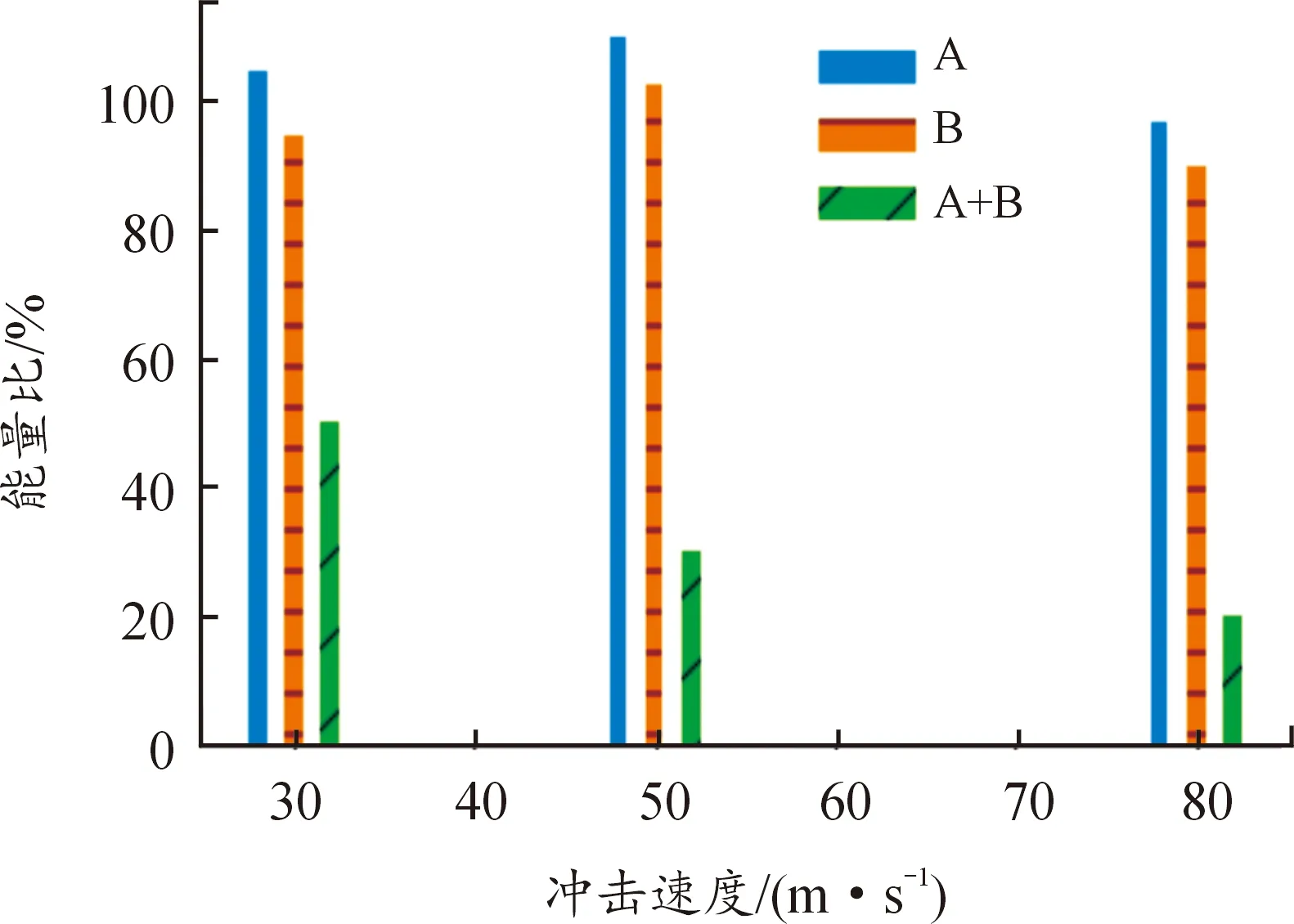

液固界面压力倍增系数,计算过程如式(1)所示。结果如图4所示。

图4 液-固界面压力倍增系数λ

(1)

实验发现,单冲击体形式液固界面压力倍增系数随冲击速度的增加而下降,单冲击体A从30 m/s的1.9下降到80 m/s的1.55,单冲击体B从30 m/s的1.84下降到80 m/s的1.59。双冲击体形式的液固界面压力倍增系数变化不明显,均在在1.4左右。因此,单冲击体形式的液固界面压力倍增系数要高于双冲击体形式的液固界面压力倍增系数。

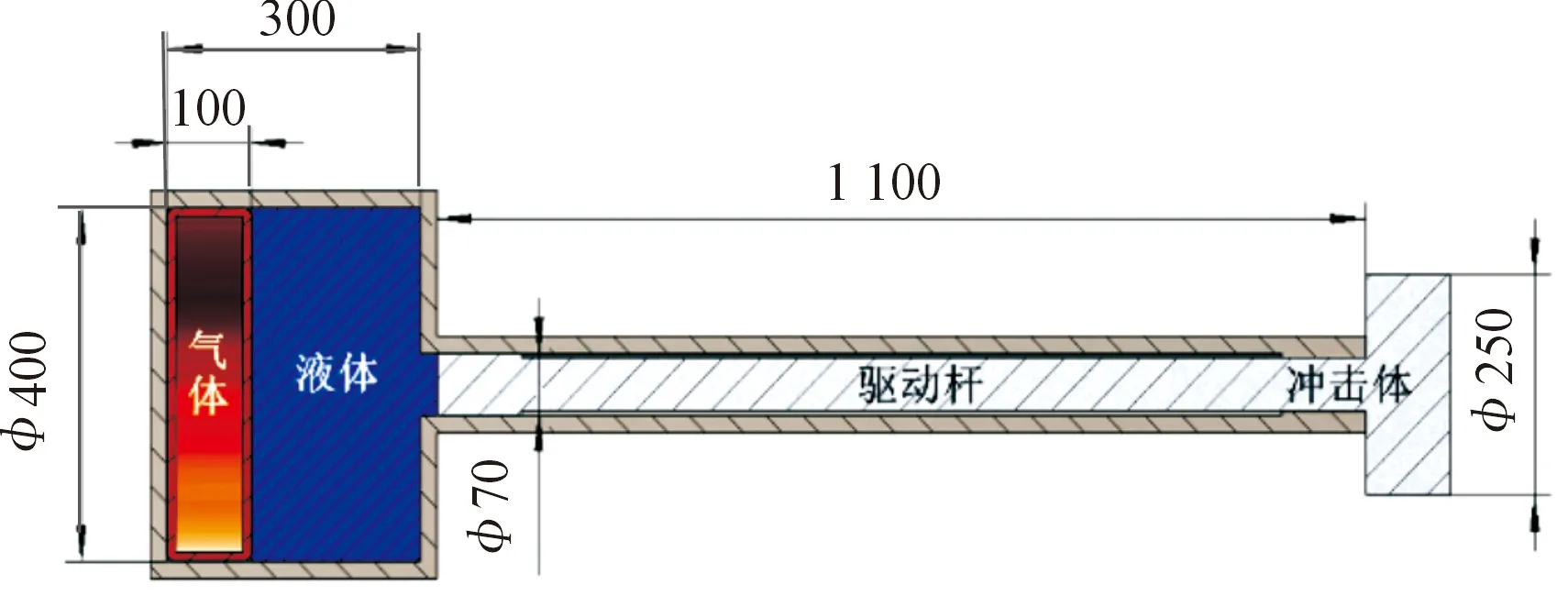

3) 能量利用率

根据PVDF压力时程曲线以及相关理论[7],能够计算液-固界面冲击波的能量,根据冲击体质量和冲击速度能够计算冲击体的动能,二者相比可以获得能量利用率,结果如图5所示。

图5 液-固界面能量利用率

实验发现,单冲击体形式的能量利用率在100%左右,几乎被全部利用。能量利用率会超过100%的可能原因包括信号噪声和测量误差等,动态测量过程信号波动比较明显。双冲击体形式的能量利用率非常低,从30 m/s的48.8%降到了80 m/s的17.6%。因此,单冲击体形式的能量利用率要优于双冲击体形式的能量利用率。

2 高能率冲击液压成形设备设计

2.1 设备整体设计

根据冲击传载特性研究,发现大质量单冲击体形式在液室压力保持效果、液固界面压力倍增系数和能量利用率3个方面都要明显优于双冲击体形式,因此设备的基本原理采用单冲击体形式。设备主要包括控制区、动力源、加速区和成形区4个部分(见图6)。控制区包括:电气控制系统和液压站系统等。动力源主要包括主阀块、气囊和其他与动作执行相关的液压阀。加速区主要包括冲击体、高速油缸,并提供加速距离。成形区包括移动工作台、复合液压缸和模具。

2.2 冲击体质量和速度设计

由于实际成形过程中使用的材料规格差别比较大,因此首先做一些假设。考虑到使用铝镁钛等合金,假设材料具有较高的1 000 MPa流动应力。研究以薄壁板材零件为主,假设厚度最大为3 mm,边长最大为0.5 m。在成形过程中假设所有材料都达到了屈服状态,等效塑性应变取较大值0.3,能够根据塑性功计算成形所需最大能量为225 kJ。根据冲击体动能能够获得一系列冲击体的质量和冲击速度的理论值,然后根据实际条件约束选取设计值。冲击速度太高对动力源和加速区的要求都会提高,因此要求冲击速度小于100 m/s。冲击速度太小,冲击体质量就会明显增加,对动力源也提出了较高的要求。综合考虑冲击体质量和速度对动力源、加速区和成形区设计的影响,最终设计冲击体质量60 kg,最大速度86.6 m/s。

2.3 气液组合驱动设计

冲击类设备经常采用空气压缩机提供驱动力,一般压力为0.8 MPa。为了能够获得高的驱动压力同时使得驱动机构尺寸适中,采用了气-液组合驱动方式,即通过液体压缩气体实现高压驱动,驱动结构基本尺寸如图7所示。计算发现,当气囊压力从18 MPa降至8 MPa时,冲击体的位移为 1 020.41 mm,用时20.76 ms,速度为136.93 m/s,综合考虑到摩擦、空气阻力等因素,仍然能够满足60 kg冲击体实现86.6 m/s的冲击速度要求。

图7 气-液组合驱动原理

2.4 设备液-固界面压力分析

图8 冲击液压成形设备液-固界面压力时程曲线

若采用更高的冲击速度,不仅峰值压力可以超过 1 000 MPa,曲线的平台段也能够超过1 000 MPa,能够满足大部分材料的成形需求。由于存在板材变形,导致压力上升时间比冲击传载实验相应的时间要长,在250 μs左右。压力脉冲的持续时间即为成形时间,约1~2 ms。

2.5 设备性能参数分析

表2列出了研制的冲击液压成形设备和国内外相关研究提及的设备性能参数[8-11]。

表2 研制设备与国内外设备性能对比

从表2可以看出,采用气-液组合驱动方式的研制设备,冲击体质量较大,驱动速度较高,同时该设备具有最大的冲击能量,最大的液室尺寸和最高的液室峰值压力。因此研制的冲击液压成形设备综合性能较为优异。

3 航空复杂薄壁铝合金零件冲击液压成形

3.1 航空铝合金口框零件

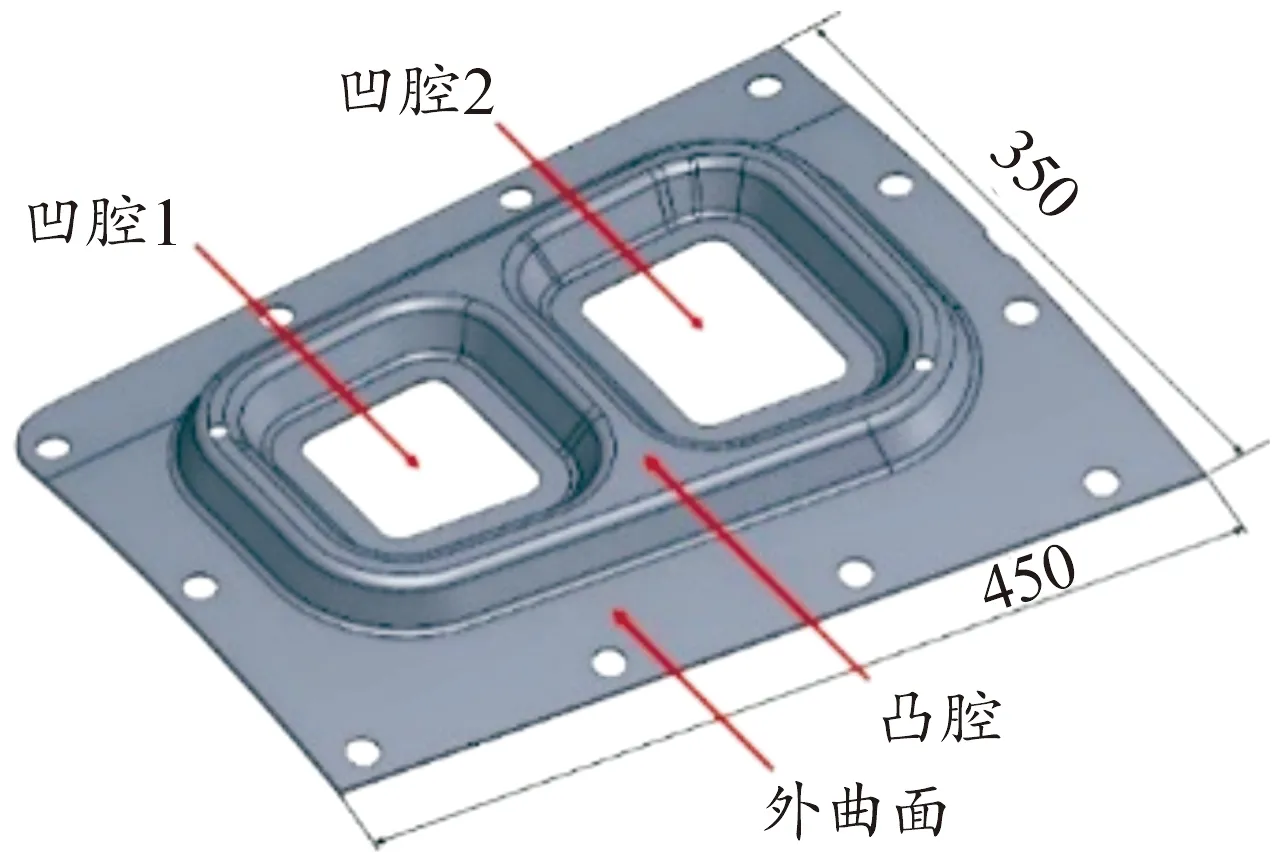

航空复杂薄壁铝合金口框零件如图9所示,包括基体曲面、2个凹腔以及8字型凸腔。材料为5A06-O铝合金,厚度1 mm。

图9 航空复杂薄壁铝合金口框零件

板材拉深的难易程度通常通过拉深比进行说明[12],其为圆形板材直径和圆形冲头直径的比值。考虑到该零件为长方形,因此通过板材面积和冲头面积比值的平方根近似替代。同时成形圆角和法兰圆角也会影响拉深比,根据文献[13]将计算结果减小5%。单独计算凹腔1的拉深比为3.69,凹腔2为3.34,整个零件为2.48,大于钢材常用的2[14],而且通常拉深比计算的零件基体是平面,该零件基体为不规则曲面,实际拉深比应该更大,因此成形难度非常大,通常采用多道次成形,进而减少每道次的拉深比。

图10为落压技术成形的航空铝合金复杂薄壁口框零件,通常需要8~10道次。若没有采用合适的人工辅助,该零件非常容易起皱,而且小圆角位置也很容易发生破裂。

图10 落压成形口框零件

3.2 冲击液压成形实验

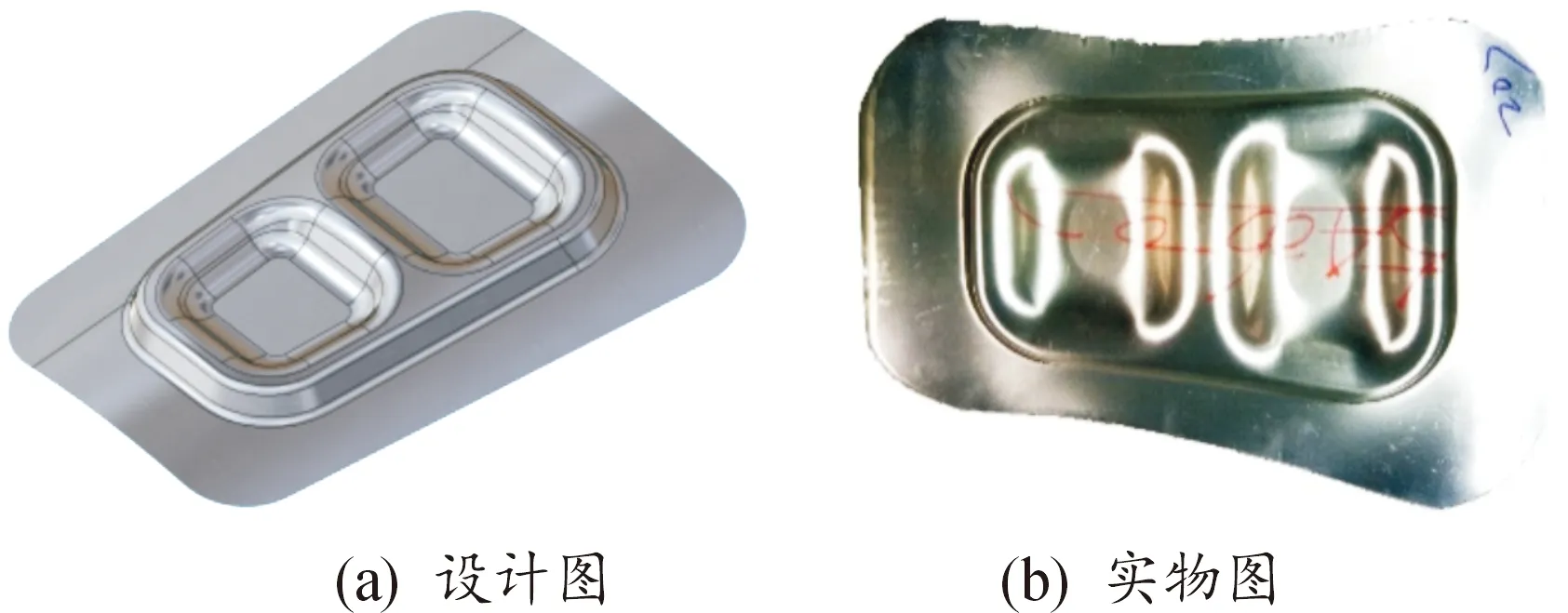

由于该零件具有2个拉深比接近3.5的凹腔,远远超过了材料的拉深比,因此需要采用多道次成形。研究设计了两道次成形,第1步通过预成形控制材料分配和流动,预成形零件主要是在原零件基础上增加了圆角尺寸,将凹腔内侧底部2 mm圆角增加至20 mm,同时增加了8字型凸筋宽度,然后通过传统液压成形技术中的液体凸模拉深技术成形。预成形零件的设计图和实物图如图11所示。液压成形预成形能够解决落压成形存在的起皱问题。

图11 预成形零件

第2步同时采用了液压成形和冲击液压成形对预成形零件进行成形,对比分析2种方法的不同。研究发现,第2步采用液压成形仍然无法解决开裂问题,开裂位置在凹腔1小圆角处,而且凹腔底面圆角还远未贴模,如图12(a)。第2步采用冲击液压成形没有发生开裂,所有的小圆角也已经贴模,说明冲击液压成形对于小圆角等小尺寸特征具有较好的成形能力。同时冲击液压成形还具有冲击冲孔的功能,相比于液压成形冲孔,无需冲头,更无需精确控制多个冲头的位移和液室压力匹配关系,对工艺要求简单,降低了模具和工艺复杂度,能够高质高效实现多孔冲制。

通过液压成形和冲击液压成形获得的第2步零件A-A截面厚向应变如图13所示。液压成形零件凹腔1比凹腔2减薄严重,因此其应变分布并不均匀。液压成形零件开裂位置厚向应变较大,说明该位置破裂前经历了严重的减薄。相比而言,第2步冲击液压成形零件厚向应变的绝对值更大,获得了更多减薄,证明材料塑性有所增加。同时,第2步冲击液压成形零件两个凹腔区域厚向应变差异比液压成形零件小很多,可以发现冲击液压成形更有利于应变均匀化,其他高速成形也有类似结论[15]。2种成形方式下两侧凸筋和中间凸筋的厚向应变变化趋势不同。左右凸筋的中间位置厚向应变大,然后两侧逐渐减小,说明凸筋中间部位变形量大。中间凸筋变形则具有相反的趋势,中间位置厚向应变小,两侧应变大,说明中间位置没有经历较大的变形。原因在于中间筋中间位置较早接触模具,由于存在较高的液体压力而产生较大摩擦力,而且由于处于中间位置没有太大的材料流动,因此并没有发生剧烈减薄。

图13 HF和IHF成形的口框零件A-A截面厚向应变

4 结论

本文中对高能率冲击液压成形设备的基本原理、设备设计以及在航空铝合金复杂薄壁钣金零件的应用等方面进行了研究,主要研究结论如下:

1) 大质量单冲击体形式在液室压力保持效果、液固界面压力倍增系数和能量利用率3个方面都要明显优于双冲击体形式。

2) 采用气-液组合驱动方式,能够在较短的距离下驱动较大质量的冲击体实现高速运动,获得非常高的能量,同时减小设备尺寸并降低制造难度。

3) 冲击液压成形能够提高材料塑性,承受更大减薄,应变分布更均匀。

4) 冲击液压成形能够解决传统落压成形存在的起皱、破裂和需要大量人工辅助等问题,效率提高4倍以上。