面向Si/SiC混合器件逆变器全寿命周期安全工作区的多开关模式主动切换策略

2023-11-11涂春鸣

涂春鸣,韩 硕,龙 柳,肖 凡,肖 标,郭 祺

(湖南大学 国家电能变换与控制工程技术研究中心,湖南 长沙 410082)

0 引言

相较于硅基绝缘栅双极型晶体管(Si insulategate bipolar transistor,Si IGBT),碳化硅金属氧化物半导体场效应管(SiC metal-Oxide-semiconductor fieldeffect transistor,SiC MOSFET)具有开关损耗低、开关速度快、耐压高等优点,能显著提高系统功率密度,在新能源发电、电动汽车等领域具有广阔的应用前景[1-5]。然而,受材料和工艺的制约,SiC MOSFET目前存在载流能力不足、成本昂贵等问题。因此为了均衡器件的性能与成本,有研究提出了基于大电流Si IGBT 和小电流SiC MOSFET 并联使用的混合器件结构,使其在性能接近SiC MOSFET 的同时大幅降低了成本[6-7]。

混合器件利用SiC MOSFET 先于Si IGBT 开通并晚于其关断的方式实现Si IGBT 零电压开关,从而降低混合器件总损耗[8]。因此有学者以混合器件最小损耗为控制目标,针对SiC MOSFET 的关断延时开展了相关研究。文献[9]通过双脉冲实验确定混合器件的最优关断延时,但是在应用中并未考虑负载变化对最优关断延时的影响。为此文献[10-11]提出了基于可变关断延时的最小损耗开关模式,能在线动态调整关断延时,实现了变换器效率最优。然而,最小损耗开关模式会导致热阻较大的SiC MOSFET 承担主要的开关损耗,在重载情况下其极易出现过热现象。为解决该问题,文献[12-13]提出了结温平衡开关模式,通过控制关断延时重新分配关断损耗,从而降低SiC MOSFET 结温。文献[14]提出了基于导通时变的主动热控制开关模式,通过在混合器件共同导通期间主动关闭SiC MOSFET一段时间,将部分导通损耗转移给Si IGBT 以实现结温平衡,提高热可靠性。上述所有开关模式都只针对单一目标进行优化,存在难以适应不同工况的问题。若以最小损耗为导向则会在重载时牺牲器件的热可靠性,而以结温平衡为导向则会在轻载时削弱变换器的效率。

为结合最小损耗和结温平衡2 种开关模式的优势,有学者提出了混合器件多开关模式切换策略[15-16]。文献[17]针对Buck电路设计了多目标优化开关策略,在中小负载时采用最小损耗开关模式,提高运行效率;而在重载时采用结温平衡开关模式,提高可靠性。文献[18-19]基于混合器件热电耦合模型实时计算器件损耗和结温,并通过反馈控制动态调节混合器件的关断延时,以实现最小损耗与结温平衡2 种控制目标的在线切换。文献[20]将多开关模式切换与变开关频率相结合,提出一种适用于逆变器效率与热应力均衡的开关策略。

现有研究提出的多开关模式切换策略,通常将150 ℃结温限制下,变换器的最大安全运行电流设为开关模式切换的阈值电流。该阈值电流一般通过实验测得,并作为固定值输入开关模式切换控制器中。然而,在器件老化进程中其热阻是不断攀升的[21-22],这使得在相同工况下老化后期的器件更容易超过限制结温,进而导致阈值电流发生偏移。此时若仍根据混合器件初始健康状态时的阈值电流进行模式切换,将会给变换器的可靠运行带来严峻挑战。

针对上述问题,本文首先建立了适用于单相逆变器的混合器件损耗模型,并基于此分析了混合器件疲劳老化对逆变器最大安全运行电流的影响。然后提出了一种考虑混合器件全寿命周期下的逆变器安全工作区刻画方法,并根据该安全工作区设计了面向混合器件不同老化区间的多开关模式主动切换策略。通过在不同老化程度下动态调整开关模式切换策略,可以保证全寿命周期内逆变器运行的可靠性。

1 基于混合器件的单相逆变器运行机理与损耗特性分析

为进行混合器件在逆变器中的热可靠性分析与优化,本文首先对单相逆变器的运行机理与损耗特性进行分析,来建立混合器件的损耗模型。

1.1 混合器件单相逆变器工作模态分析

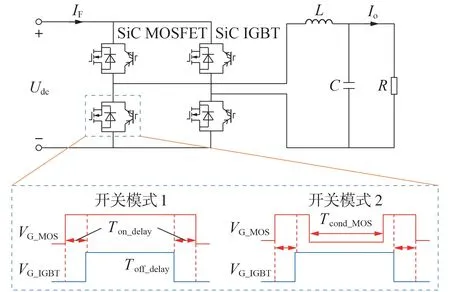

基于Si/SiC 混合器件的单相全桥逆变器的拓扑结构如图1所示。图中:Udc为逆变器直流侧电压;IF为负载电流;L、C、R分别为交流侧滤波电感、滤波电容和负载;Io为输出电流;Ton_delay、Toff_delay分别为SiC MOSFET 开通、关断延时;Tcond_MOS为SiC MOSFET 中断导通时间;VG_MOS、VG_IGBT分别为SiC MOSFET 和Si IGBT的驱动电压。

图1 基于Si/SiC混合器件的单相全桥逆变器拓扑及混合器件常用开关模式Fig.1 Topology of single-phase full-bridge inverter based on Si/SiC hybrid switch and common modes of hybrid switch

混合器件具有灵活的开关模式,根据控制目标主要分为最小损耗控制和结温平衡控制两大类,其对应的典型开关模式如图1中的开关模式1、2所示。开关模式1 为基于可变关断延时的最小损耗开关模式,通过控制SiC MOSFET开通延时Ton_delay和关断延时Toff_delay,令Si IGBT 零电压开通与关断,实现减小损耗的目标。开关模式2 为基于导通时变的结温平衡开关模式,通过控制SiC MOSFET 中断导通时间Tcond_MOS,将部分导通损耗转移给Si IGBT,实现SiC MOSFET与Si IGBT结温平衡的目标。

根据Si IGBT 以及SiC MOSFET 体二极管的拐点电压,逆变器每个基波周期内混合器件的导通情况可分4个阶段,示意图见附录A图A1。

阶段1:负载电流IF小于Si IGBT 开通临界电流Ith,此时仅SiC MOSFET导通。

阶段2:负载电流IF大于Ith,混合器件内部SiC MOSFET和Si IGBT共同导通。

阶段3:负载电流反向时,由SiC MOSFET 实现续流功能,由于IF小于体二极管开通临界电流Ith-BD,体二极管不导通,所以仅SiC MOSFET 的导电沟道导通。

阶段4:负载电流IF大于体二极管开通临界电流Ith-BD,此时SiC MOSFET 导电沟道和体二极管共同导通。

由于混合器件开关频率较高,负载电流基波周期远大于器件开关周期,所以在一个开关周期内负载电流变化微小,可以近似认为保持不变。基于此,本文对单相逆变器中开关周期内混合器件的损耗模型进行构建。

1.2 适用单相逆变器的混合器件损耗模型构建

单相逆变器中的混合器件损耗模型包括SiC MOSFET 和Si IGBT 的导通损耗模型以及开关损耗模型。结合1.1 节分析结果,本文以开关模式1 为例分析计算单相逆变器中混合器件的损耗,其余开关模式的分析方法类似。具体模型构建过程及损耗计算公式见附录A式(A1)—(A19)。

2 计及混合器件全寿命周期的逆变器安全工作区刻画

2.1 考虑混合器件热限制的逆变器安全工作区设计原则分析

本文从考虑混合器件热限制以及其老化程度的角度出发,设计逆变器的安全工作区。

逆变器的安全工作区通常以其最大安全运行电流为边界,而该电流受内部混合器件的最高限制结温约束。参考数据手册,器件运行的限制结温一般为150 ℃。混合器件中任一器件结温超过此限制,都可能导致器件热失效进而影响逆变器运行的可靠性。因此,设计逆变器安全工作区时必须考虑混合器件的热限制。

此外,混合器件疲劳老化对传热路径的破坏会引起热量的累积,从而限制逆变器的最大运行电流。因此本文将对器件疲劳老化下的热参数变化规律开展进一步的探索与分析。

2.2 老化进程中热参数变化规律解析

热网络模型被广泛应用于器件的热分析中,混合器件的热网络模型见附录B图B1。

SiC MOSFET 的结-壳热阻抗Zth_j-c_MOS以及Si IGBT 的结-壳热阻抗Zth_j-c_IGBT使用Foster 热阻抗网络模型来等效,其表达式分别为:

式 中:Rth_MOS,i、Rth_IGBT,i以 及τMOS,i、τIGBT,i分 别 为SiC MOSFET、Si IGBT 第i阶热阻以及时间常数;n为Foster热阻抗网络模型阶数。

在已知环境温度和器件各自的损耗功率后,根据混合器件的热网络模型即可计算SiC MOSFET 和Si IGBT的结温Tj_MOS和Tj_IGBT,计算公式分别为:

式中:Ploss_MOS以及Ploss_IGBT分别为SiC MOSFET 以及Si IGBT 的损耗功率;Zth_c-a为器件壳-环境的热阻抗;Tambient为环境温度。在器件老化过程中热阻近似成指数级增大,结合器件结温的计算公式可知,在最高结温约束下,相比于初始健康状态,混合器件老化后期逆变器的最大安全运行电流将有所下降。即混合器件出厂健康状态下的逆变器安全工作区将难以保证老化后期逆变器的安全运行。因此设计混合器件逆变器的安全工作区时必须覆盖器件的全寿命周期。

2.3 计及混合器件全寿命周期的逆变器安全工作区刻画

2.3.1 考虑混合器件全寿命周期的逆变器安全工作区设计

由2.2 节分析可知器件的热阻随老化程度加深而逐渐增大,所以通过改变热网络模型的热阻值可以模拟混合器件的不同老化状态。文献[22]定义热阻增大50 % 为器件失效标准,与器件实际失效情况较为相符。因此,本文以SiC MOSFET和Si IGBT的结-壳热阻增量从0 增加至50 %RthN(RthN为热阻的额定值),对混合器件的全寿命周期进行完整覆盖。针对不同老化程度,以SiC MOSFET和Si IGBT其中之一率先达到结温最大限值150 ℃ 时的电流峰值作为最大安全运行电流,进行混合器件全寿命周期的逆变器安全工作区的设计。

2.3.2 安全工作区刻画流程

本文设计了具有通用性的混合器件全寿命周期逆变器安全工作区刻画流程,如图2所示。

1)首先通过数值迭代方法对器件结温进行实时计算。设置环境温度和逆变器负载电流IF后,通过损耗模型计算出SiC MOSFET 和Si IGBT 各开关周期的平均损耗Ploss_MOS和Ploss_IGBT,再结合混合器件的热网络模型迭代计算出器件最终稳态结温Tj_MOS、Tj_IGBT。以第k个开关周期的混合器件结温为例,具体计算公式分别为:

式中:ΔT和ΔT分别为SiC MOSFET 和SiIGBT 第k个开关周期的结-壳之间的温差;ΔT和ΔT分别为SiC MOSFET 和Si IGBT 第k个开关周期壳-环境之间的温差。

当前时刻的温差需要利用前一个开关周期的温差进行计算,以SiC MOSFET 第k个开关周期结-壳之间的温差为例,计算公式为:

式中:Tsw为混合器件开关周期。

2)下一步以器件最大结温150 ℃ 为限制条件,利用二分法寻找逆变器的最大安全运行电流。先设定初始负载电流取值范围为分别为初始负载电流最小、最大值),取中间值开始进行区间刻画。若稳态时2个器件的最高结温Tj_max不等于(150±ε) ℃(ε为计算精度),则更新下一循环的电流区间分别为第1次循环后负载电流最小、最大值)为或,并继续取中间值开展结温计算;当Tj_max等于(150±ε) ℃,则认为此时负载电流为逆变器所能承受的最大电流。

3)最后通过不断更新热网络模型中器件的热阻值来模拟不同老化状态,重复寻找逆变器的最大安全运行电流。老化模拟循环结束后,即可刻画出混合器件全寿命周期内的逆变器安全工作区。

2.3.3 针对多开关模式的安全工作区刻画

参考2.2.2 节所述的安全工作区刻画流程,针对开关模式1 与开关模式2 分别刻画其对应的混合器件全寿命周期下的逆变器安全工作区,并对比分析不同开关模式对安全工作区的影响。

开关模式1 和开关模式2 下逆变器全寿命周期安全工作区的刻画结果见附录B 图B2。在开关模式1 下,随着SiC MOSFET 老化程度的增加,逆变器的最大安全运行电流逐渐减小,而Si IGBT 的疲劳老化对其影响较小。在开关模式2 下,逆变器的最大安全运行电流则受到SiC MOSFET 和Si IGBT 老化程度的共同影响,在混合器件整个老化进程中呈下降趋势。

由于Si IGBT 的老化对开关模式1 下安全工作区影响极小,因此以下分析中将Si IGBT 的热阻标准化值设为1 p.u.,SiC MOSFET 的热阻标准化值从1 p.u.变化到1.5 p.u.,对开关模式1 和开关模式2 下逆变器的三维安全工作区进行二维映射,以进一步分析SiC MOSFET 老化程度对安全工作区的影响。

由文献[22]可知,在器件全寿命周期内其热阻增长速率会出现明显拐点:热阻增量[0,0.5 %RthN]为线性增长阶段,此时器件处于健康状态;热阻增量(0.5 %RthN,50 %RthN]为加速老化阶段,该区间内器件处于非健康状态。因此,本文以热阻增量0.5 %RthN为拐点对安全工作区进行切分。

综合上述分析可知,逆变器的安全工作区随着混合器件的老化而动态收窄,将开关模式切换阈值电流看作固定值的传统开关策略也不再适用。因此,本文将考虑混合器件老化程度对多开关模式切换策略进行重新设计与规划。

3 面向逆变器安全工作区的混合器件多开关模式主动切换策略

结合2.3.3 节的逆变器安全工作区刻画结果,以红色虚线即开关模式1 下混合器件初始热阻时的最大安全电流为额定负载,安全工作区与负载工况的对应关系图见附录C图C1。

由图可知,开关模式1 下逆变器的安全工作区间随着混合器件的老化逐渐收缩到额定负载以内;而开关模式2 下逆变器的安全工作区不论何种老化情况均大于额定负载。因此通过多开关模式切换的方式可以使逆变器具备在混合器件全寿命周期内适应不同工况的能力。由于器件的老化进程会出现1个明显的拐点,本文将针对混合器件健康和非健康状态对多开关模式切换策略进行全面设计。

3.1 混合器件健康状态下多开关模式切换思路分析

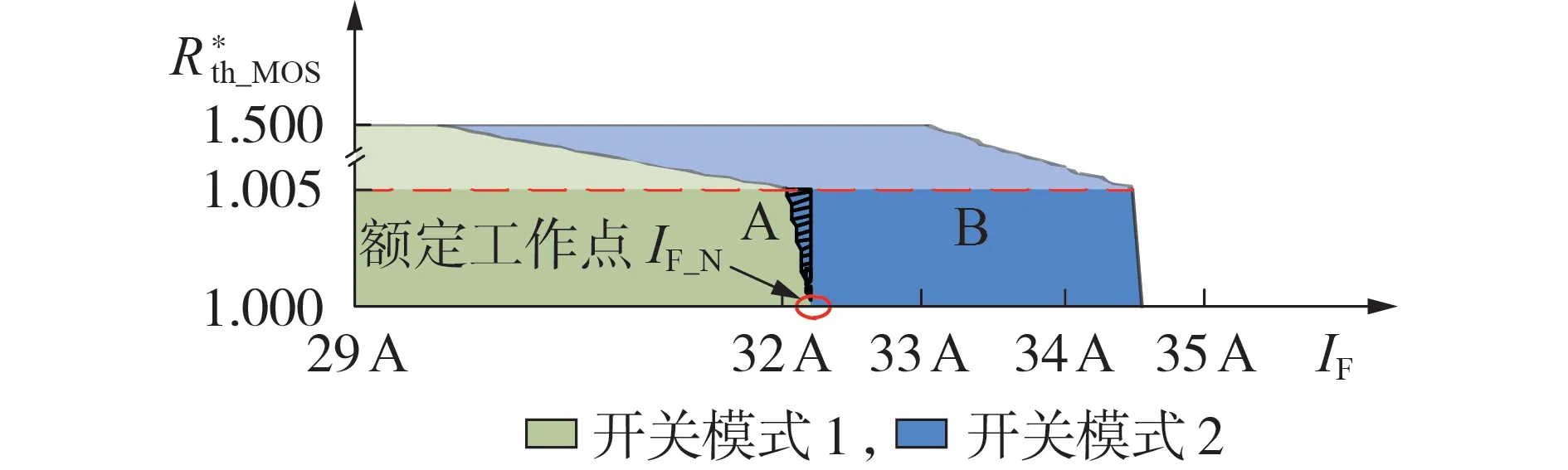

选取Si IGBT 热阻标准化值为1,SiC MOSFET热阻标准化值作为变量,健康状态下开关模式1 和开关模式2 的二维安全工作区如图4 所示。图中:IF_N为额定工作点下的负载电流;红色虚线以下即为健康状态时开关模式1 和开关模式2 对应的逆变器安全工作区;阴影部分对应的是开关模式1 下逆变器最大安全运行电流因器件老化而缩减的部分。以额定工作点为基准,健康状态下的安全工作区基本无变化。

图4 健康状态下开关模式切换策略Fig.4 Mode switching strategy under healthy state

因此健康状态下的开关模式切换思路为:当逆变器工作在区域A 对应的额定及以下功率时,混合器件采用开关模式1 运行,确保逆变器的最高工作效率;而当逆变器因过载工作在区域B 时,需将混合器件切换至开关模式2运行,利用开关模式2更大的安全工作区平衡混合器件内部的热应力,进而提升逆变器的极限输出能力。

3.2 混合器件非健康状态下多开关模式切换思路分析

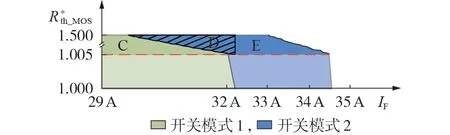

随着老化进程的不断加深,混合器件将由健康状态转变为非健康状态。虽然非健康状态只占据器件寿命的较小一部分,但是热阻在该区间内迅速增大。此时热阻变化对逆变器安全工作区的影响不可忽略,需根据不同的工况进行开关模式切换。非健康状态下开关模式1 和开关模式2 的二维安全工作区如图5 所示。图中:红色虚线上方即为非健康状态下开关模式1 和开关模式2 对应的安全工作区。区域C 为开关模式1 下的安全工作区,且随着热阻的不断增加安全边界呈现收窄趋势;区域D 是开关模式1 下受器件老化影响所减小的安全工作区范围;区域E 则是开关模式2 对应的安全工作区,其变化趋势同开关模式1相似。

图5 非健康状态下开关模式切换思路Fig.5 Mode switching strategy under unhealthy state

根据以上分析可以将非健康状态下混合器件的模式切换思路分为以下几种情况。

1)逆变器轻中载运行。此时逆变器工作在区域C,混合器件采用开关模式1运行可使逆变器的工作效率最大化。

2)逆变器额定负载运行。此时逆变器工作在区域D,然而受器件老化影响,开关模式1 下逆变器的安全工作区已经收缩到区域C,混合器件易突破结温限制而导致热失效。此时混合器件应主动切换到开关模式2 运行,通过调节混合器件的中断导通时间将安全工作区扩大至区域D,确保逆变器依然具有输出额定功率的能力。

3)逆变器过载运行。此时负载电流值进入区域E,混合器件面临热失效风险,此时应主动切换至开关模式2运行,以提高逆变器的过载能力。

3.3 面向逆变器安全工作区的混合器件多开关模式切换流程与方案

结合健康状态和非健康状态时的开关模式切换思路,本文基于逆变器安全工作区设计出附录C 图C2所示的多开关模式主动切换流程。

老化进程判断模块采用瞬态热阻抗法对器件热阻进行监测。测量时通入加热电流使器件达到热稳态,再切除电流后利用温敏参数法测得结-壳降温曲线,进而计算出器件的热阻参数。然后根据当前环境温度和热阻信息,结合全寿命周期安全工作区给出对应的开关模式切换条件。针对混合器件健康状态和非健康状态下具体的开关模式切换过程见附录C。

4 实验验证

采用1 200 V/25 A的Si IGBT(IGW25N120H3)与1 200 V/12.5 A 的SiC MOSFET(C2M0160120D)并联组成的混合器件,搭建了相应的单相逆变器实验平台,如附录D 图D1 所示,对本文所提混合器件全寿命周期内的逆变器安全工作区及多开关模式切换策略进行验证。

4.1 考虑混合器件全寿命周期的逆变器安全工作区准确性验证

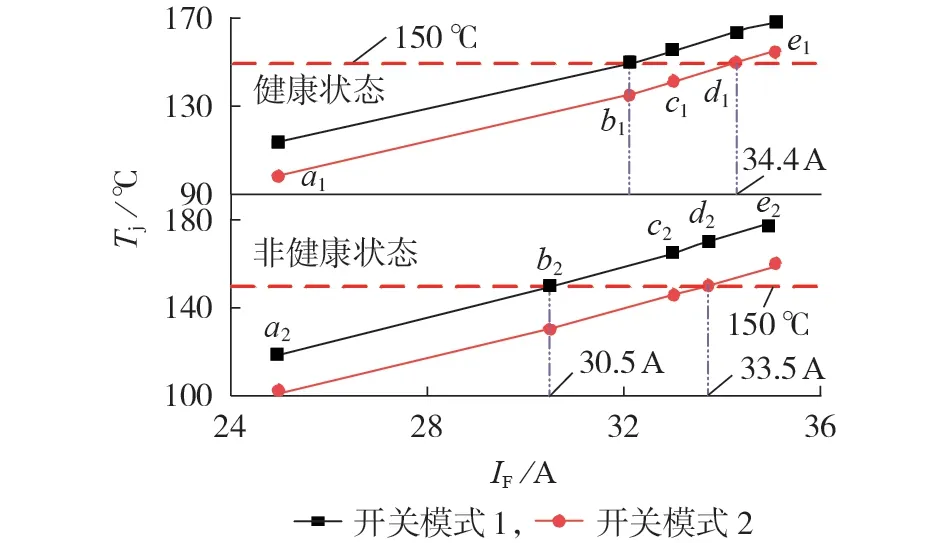

首先验证混合器件全寿命周期内逆变器安全工作区的准确性。在混合器件健康状态下(=1 p.u.,=1 p.u.),选取工作点a1—e1,覆盖开关模式1 和开关模式2 下逆变器安全工作区内外及其边界。在混合器件非健康状态下(=1 p.u.,=1.3 p.u.),按照同样思路选取工作点a2—e2,具体的工作点选取图及各点数值大小见附录D 图D2。通过实验测得不同工作点下混合器件的最高运行结温,如图6所示。

图6 逆变器安全工作区准确性验证结果Fig.6 Verification results of inverter safe operating area

混合器件健康状态下的实验结果如图6 上图所示。开关模式1 下逆变器工作在点a1时,混合器件最高结温在110 ℃ 左右,处于逆变器的安全工作区内;逆变器工作在点b1时,混合器件最高结温达到150 ℃,处于安全工作区边界;后续工作点对应的混合器件结温均高于150 ℃,超出安全工作区范围。而开关模式2 下逆变器具有更大的安全工作区,直到负载电流增大到34.4 A 即点d1时,混合器件最高结温才达到150 ℃。

混合器件非健康状态下的实验结果如图6 下图所示。开关模式1 下逆变器工作在点a2时混合器件的最高结温在120 ℃ 附近,处于安全工作区内;逆变器工作在点b2时器件最高结温逼近150 ℃,达到安全工作区的边界,此时负载电流为30.5 A;工作点c2—e2则全部处于安全工作区外。开关模式2 下逆变器在点d2时到达安全工作区边界,此时负载电流为33.5 A,仅工作点e2超出了逆变器的安全工作区。

上述实验结果与选取的工作点位置相符,可以说明本文所刻画的逆变器安全工作区在混合器件健康状态和非健康状态都具有较高的准确性。

4.2 面向逆变器安全工作区的多开关模式主动切换策略验证

下面将进一步验证面向逆变器安全工作区的多开关模式主动切换策略的有效性。分别在混合器件健康和非健康状态下选取工作点a3—c3、a4—d4,涵盖所有开关模式切换对应的区域,具体的工作点选取图及各点数值大小见附录D 图D3。根据所选取的工作点,对不同开关模式切换策略的实际工作效果进行测试,然后记录混合器件的运行结温以及逆变器的最大输出功率。

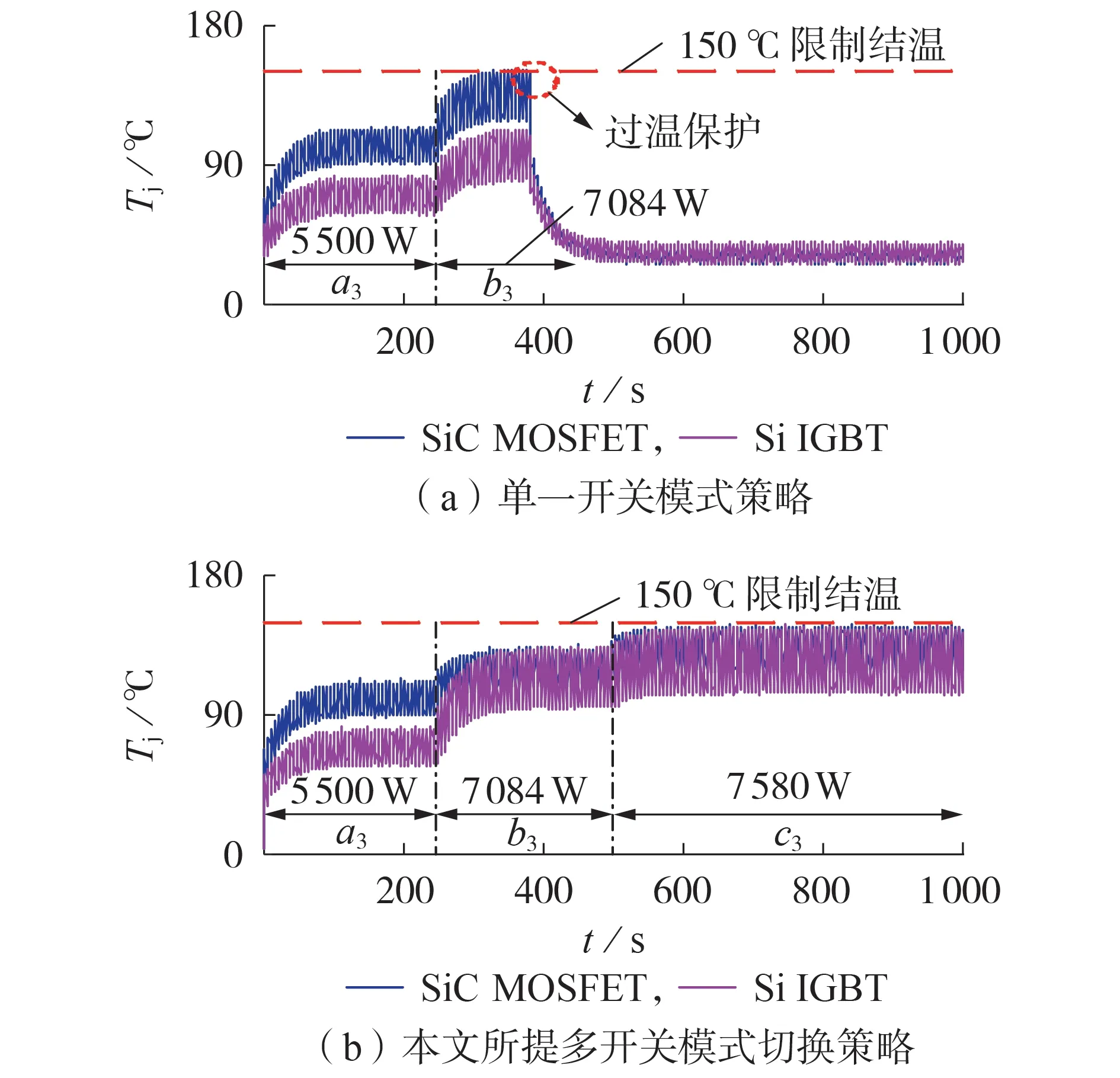

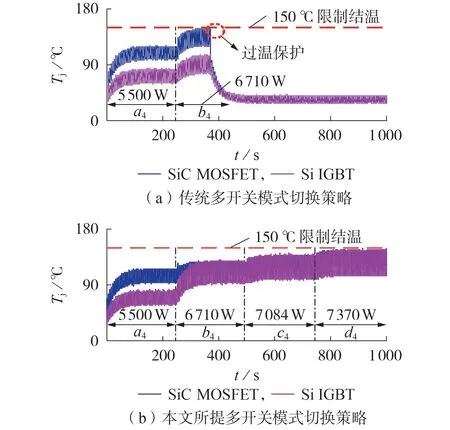

混合器件健康状态下,采用开关模式1 和本文所提多开关模式切换策略的实验结果对比如图7 所示。由图7(a)可知:混合器件健康状态下,仅采用开关模式1 时,当工作点由a3切换到b3后,逆变器工作在区域A 边界,混合器件会因为SiC MOSFET 过温而触发保护,此时逆变器的最大输出功率不足7 084 W。由于混合器件健康状态阶段安全工作区变化较小,因此传统多开关模式切换策略与本文所提多开关模式切换策略基本一致。由图7(b)可知:采用本文所提多开关模式切换策略时,当工作点由a3切换到b3后,混合器件将主动切换到开关模式2运行;当工作点切换到c3时,负载电流到达区域B 的边界,此时混合器件结温接近150 ℃,逆变器的最大输出功率提高到7 580 W。

图7 混合器件健康状态下的实验结果Fig.7 Experimental results of hybrid switch under healthy state

混合器件非健康状态下,采用传统多开关模式切换策略和本文所提多开关模式切换策略的实验结果对比如图8 所示。由图8(a)可知:采用传统多开关模式切换策略时,当逆变器工作点由a4切换到b4后,逆变器工作在区域C 边界,此时SiC MOSFET 已经达到150 ℃ 限制结温,触发了过热保护。结合逆变器安全工作区刻画结果可知,非健康状态下传统策略所设定的模式切换阈值电流失效,导致逆变器无法维持原额定功率运行。由图8(b)可知:采用本文所提多开关模式切换策略时,当逆变器工作点从a4切换到b4后,混合器件会主动切换到开关模式2运行,其热可靠性得到了有效保障;当工作点切换到c4时,逆变器仍然可以维持额定输出功率7 084 W;直到切换到工作点d4,负载电流到达区域E 的边界,此时逆变器的极限输出功率为7 370 W。

图8 混合器件非健康状态下的实验结果Fig.8 Experimental results of hybrid switch under unhealthy state

与传统多开关模式切换策略相比,本文所提策略使得逆变器在混合器件非健康状态时仍然可以维持额定功率运行,且极限输出功率约提升了9.84 %,其在混合器件全寿命周期内的可靠性得到了有效保障。

5 结论

本文基于老化进程中混合器件的热参数变化规律,设计出一套考虑器件不同老化程度的逆变器安全工作区刻画流程;通过对不同开关模式下安全工作区的分析,提出一种基于混合器件逆变器全寿命周期安全工作区的多开关模式主动切换策略。得到了以下结论。

1)以逆变器所能承受的最大安全运行电流为边界的安全工作区受混合器件疲劳老化影响,在整个老化进程中呈现收缩趋势。

2)以实现效率最优为目标的开关模式1 运行下,逆变器的安全工作区大小主要受SiC MOSFET结温限制,且会在混合器件老化后期收缩到额定负载电流以下。

3)在以实现结温平衡为目标的开关模式2 下,逆变器的安全工作区覆盖范围更广,即使在老化后期仍然具有输出额定功率的能力。

4)与传统多开关模式切换策略相比,本文所提方法在混合器件非健康状态下,依然可以在额定负载时保持逆变器不降额运行;而在过载时增大逆变器的最大功率输出能力,降低器件过热风险,可以实现混合器件全寿命周期内逆变器的可靠运行。

附录见本刊网络版(http://www.epae.cn)。