种绳高质量编织机设计与试验*

2023-11-11刘春磊梅松童一飞

刘春磊,梅松,童一飞

(1.南京理工大学机械工程学院,南京市,210014;2.农业农村部南京农业机械化研究所,南京市,210014)

0 引言

近年在疫情的影响下,国内市场对蔬菜的需求量持续上升,蔬菜产量极大地影响着国民生计,蔬菜机械化生产是解决蔬菜产业高水平发展的重要手段[1]。种绳播种技术是一种新型的播种方式,通过直播设备将种绳编织机生产的种绳埋填在大田中,即可完成播种过程,目前国内已有成熟的直播设备用于规模化大田种植,相比于传统的人工播种,效率提升了8~10倍[2]。

国外最早于20世纪40年代开始种绳编织机的研究。1961年,日本成功研制出种绳编织技术并申请专利;1963年,中村喜彰提出水稻直播栽培技术;1994年,上野秀人发明了覆盖再生纸直播技术;1990年,韩国实现旱田条播机播种;1972年,美国研制出精密播种机—四行绳带播种机[3]。由于对排种器等核心部件有着全面的理论分析、仿制模拟、结构改进设计等,国外的编织机在编织精度和效率上取得了较大的成果。国内最早于20世纪70年代开始研究种绳编织技术。1952年,东北农科所将谷物条播机改装成水稻直播机[4];1976年,吉林省农科院和吉林省农机所研制成功2BS-13型水稻直播机[5]。国内早期的种绳编织机大都是在水稻编织设备的基础上加以改进,其中重点研究气吸式种绳编织机,目前已有投入市场的编织设备[6-7];此外,还有针对草种及中药材等小粒种子的播种研究及实践[8-9]。现有的种绳编织机主要存在以下问题:一是对于小粒蔬菜种子的吸种精度不够高;二是编织效率偏低;三是种距精度和排种精度存在进一步的提高空间。

基于此,本文设计了一款新型的种绳编织设备,确定排种器、凹形导向机构、正反向编织机构和种绳螺旋缠绕机构的结构及工作参数,并对控制系统进行设计。

1 种绳编织机总体结构

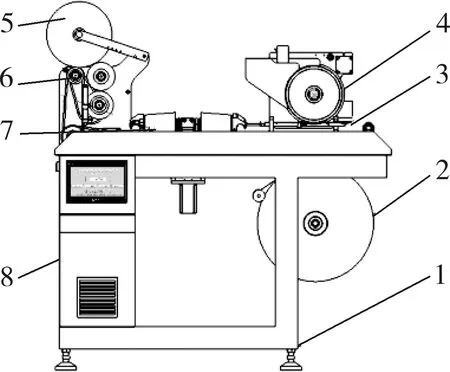

种绳编织机的功能是将种子按照种距要求精确平稳地排放在种子带(采用纸带)上并将其捻制成绳。对于种绳编织机设计的主要原则有:整体结构精简,工作可靠,便于调节。考虑到种绳编织的工作步骤较少且为了在加工上节约时间和成本,故在结构上采用简单的传动机构。如图1所示,种绳编织机采用一机两组的方案,可以同时进行两条种绳的编织,提高了生产效率。种绳编织机的左下侧为控制系统,右下侧为纸带卷安置处,上侧为编织系统。

图1 种绳编织机整体结构图

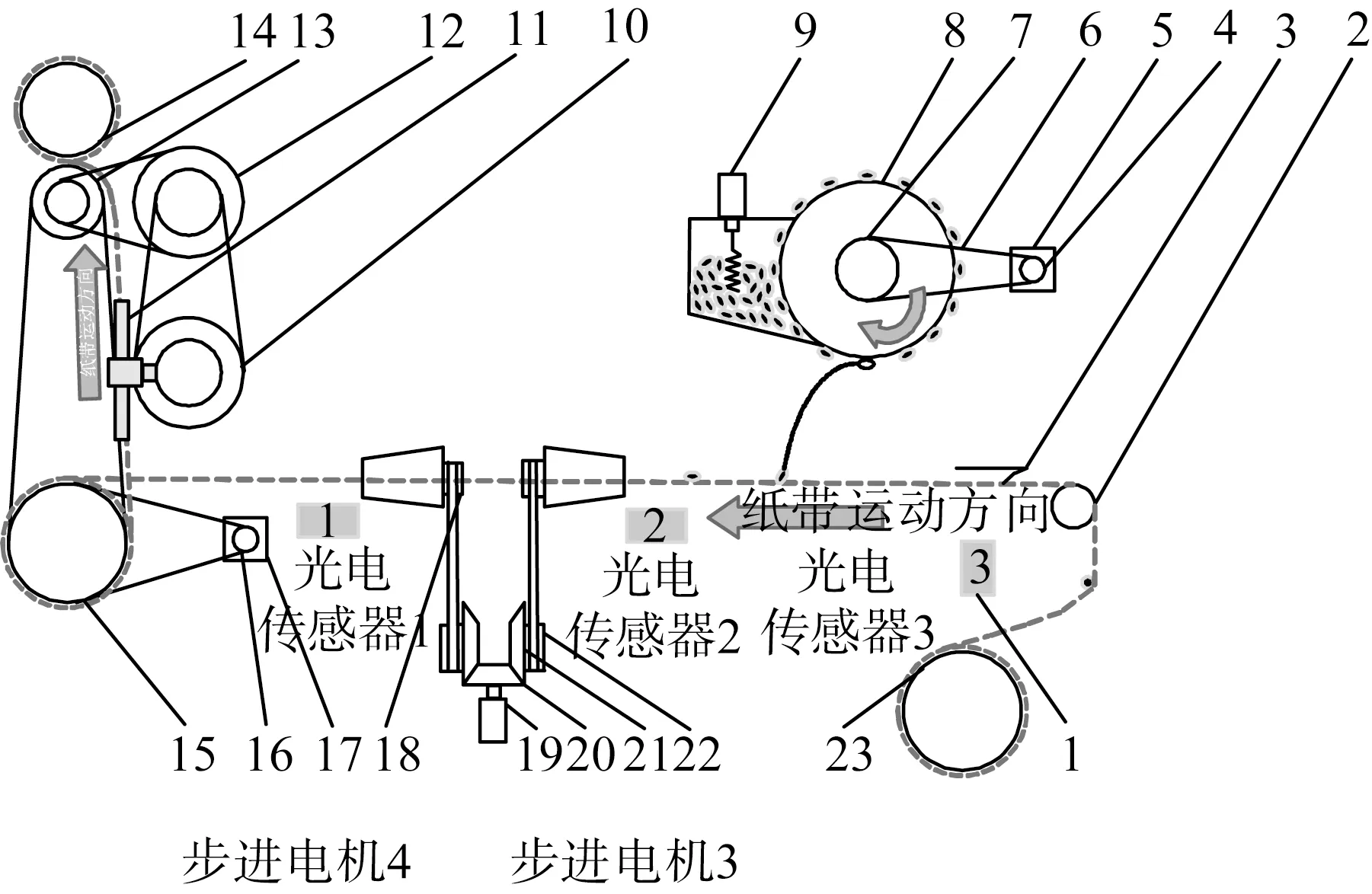

如图2所示,种绳编织机的工作原理如下:开机后,首先在触摸屏界面上设置种绳编织的种距、绳长和编织速度等要求,然后将需要编织的种粒倒入种盒中,步进电机1带动搅拌丝旋转搅动,形成挤压作用,促进种盒内种粒的流动性。步进电机2经由带传动驱动负压圆盘(由负压设备连接圆盘在其内部产生负压)转动,负压圆盘最外圈是梯形凸盘,梯形凸盘上均匀分布着负压孔,当负压圆盘旋转时,种盒内的种粒会被吸附在负压吸孔上;当负压孔携带种粒到达顶部时,由挡针和喷气嘴辅助去除多余的种粒以保证每个吸孔只吸附一个种子(如果需要一穴多粒,可以在梯形凸盘轴向方向上设置多个负压孔);当种粒到达圆盘底部时,由于负压圆盘内部设有毛刷会将底部的负压吸孔堵上,使得种粒失去吸附力的作用,从而在重力的作用下排出,同时,纸带从纸带盘经由引导辊子后在v字形压纸舌板的挤压作用下折叠成v形,种粒掉落在v形纸带底部时可以很好地防止左右跳动(可以根据要求增设涂刷以进一步减少种粒跳动)。v形纸带到达绕绳部件后,步进电机3通过锥齿轮传动和带传动驱动两个绕绳线卷等速反向对v形纸带进行缠绕并增加一定的捻劲,从而形成种绳。最后,种绳经过传动辊子、摇杆的摆动和压紧辊子的传动,被均匀缠绕在绕绳辊子上形成种绳卷。

图2 种绳编织机运动链示意图

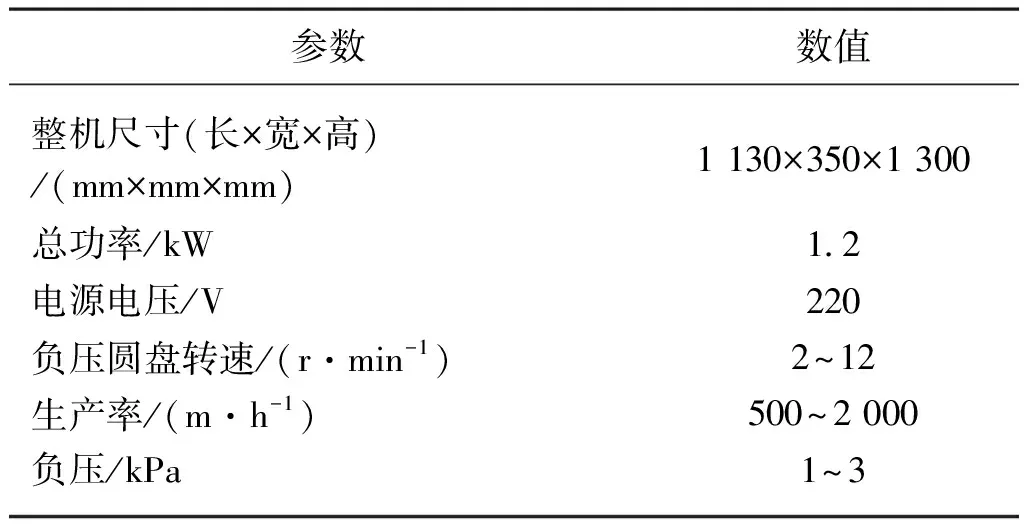

通过查阅相关资料及手册,同时结合设计的要求,确定种绳编织机的主要技术参数如表1所示。

表1 主要技术参数

2 关键部件设计

2.1 排种器

考虑到气吸式结构对于小粒径种子的精密播种较为适用[10],排种器采用气吸式结构,主要由负压圆盘辊筒、辊筒转轴、拉杆和毛刷等组成,如图3所示。

图3 排种器结构示意图

负压圆盘辊筒为可拆卸结构,其上均匀分布大小相等的负压孔,可以针对不同尺寸和形状的种子具体设定负压孔的大小,从而形成不同规格的辊筒,根据实际需要进行拆卸与安装。工作时,在负压风机的作用下,圆盘内部产生负压,辊筒一边旋转一边由负压孔吸附种子,当负压孔经由底部时,由于毛刷的阻隔使负压被阻断,从而种子在重力和惯性力的作用下掉落在下方的纸带上。负压圆盘的尺寸对吸种的效率、抛种时的种粒速度和负压风机功率有着很大的影响,当负压圆盘直径较小时,吸种效率会较低,即相同时间的情况下吸附的种粒较少,若为了提高效率提高负压圆盘转速又会由于吸附不充分导致漏吸率过高;当负压圆盘直径较大时,抛种时的种粒速度过大会引起种粒在纸带上过度的弹跳和翻滚,影响种距精确度,同时为了提供足够的吸附力,负压风机需要增加功率。此外,负压圆盘选用不锈钢材料,不仅易选用,而且有着表面光滑不伤种的优点。

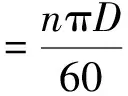

选用大小合理的负压圆盘对于高效精准的实现种绳编织至关重要。种子的水平速度如式(1)所示。

(1)

式中:v种——种子的水平速度;

n——负压圆盘的转速;

D——负压圆盘的直径。

根据设定的种绳生产率为500~2 000 m/h,可以进一步得到纸带的前进速度为0.14~0.54 m/s,负压圆盘的平均转速取为10 r/min,可得

据此,不同直径规格的负压孔形成不同的负压,可以满足不同的生产要求。此外,为保证吸种时不同负压孔吸附的种粒互不干扰,需采用合理的分度数量,过多的分度数量会影响到排种,过少的分度数量虽然不干扰排种,但是会降低排种的效率。因此,可以采用依次递减的试验方法,即在分度数量偏多的情况下依次递减,直到分度数量满足条件。以直径为300 mm规格的负压圆盘为例,选用分度数量Z=60时较为合适。此外,当编织要求为一穴一粒时,负压圆盘辊筒轴向孔径数为单数;当农艺要求一穴多粒时,负压圆盘辊筒轴向可以均匀分布多孔径,达到定种数的目的。

负压孔的直径大小也是影响排种的关键因素之一,负压孔的直径越小,会导致其吸附力变小,直径越大,会导致吸附多余种粒。根据经验公式,取

d=(0.6~0.7)d1

(2)

式中:d——负压孔直径;

d1——种粒的名义粒径。

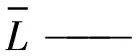

其中

(3)

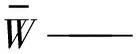

1) 求纸带的速度,如式(4)所示。

(4)

式中:v——纸带的速度;

ω0——传动辊子的转速;

r0——传动辊子的半径;

D1——绕带轮的直径;

D0——传动辊子的直径绕带轮的直径;

ω4——步进电机4的转速。

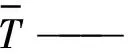

2) 求种粒下落时间,如式(5)所示。

(5)

式中:v1——种粒抛出的水平速度;

ω3——负压圆盘的转速;

r3——负压圆盘的半径;

D5——小带轮的直径;

D6——吸种轮的直径;

ω2——步进电机2的转速;

D3——负压圆盘的直径。

负压圆盘上种粒移动到上一个种粒位置的计算时间为

(6)

式中:t1——种粒移动到之前位置的时间;

Z——负压圆盘等分数;

T——负压圆盘旋转一周的时间;

D5——小带轮的直径;

D6——吸种轮的直径。

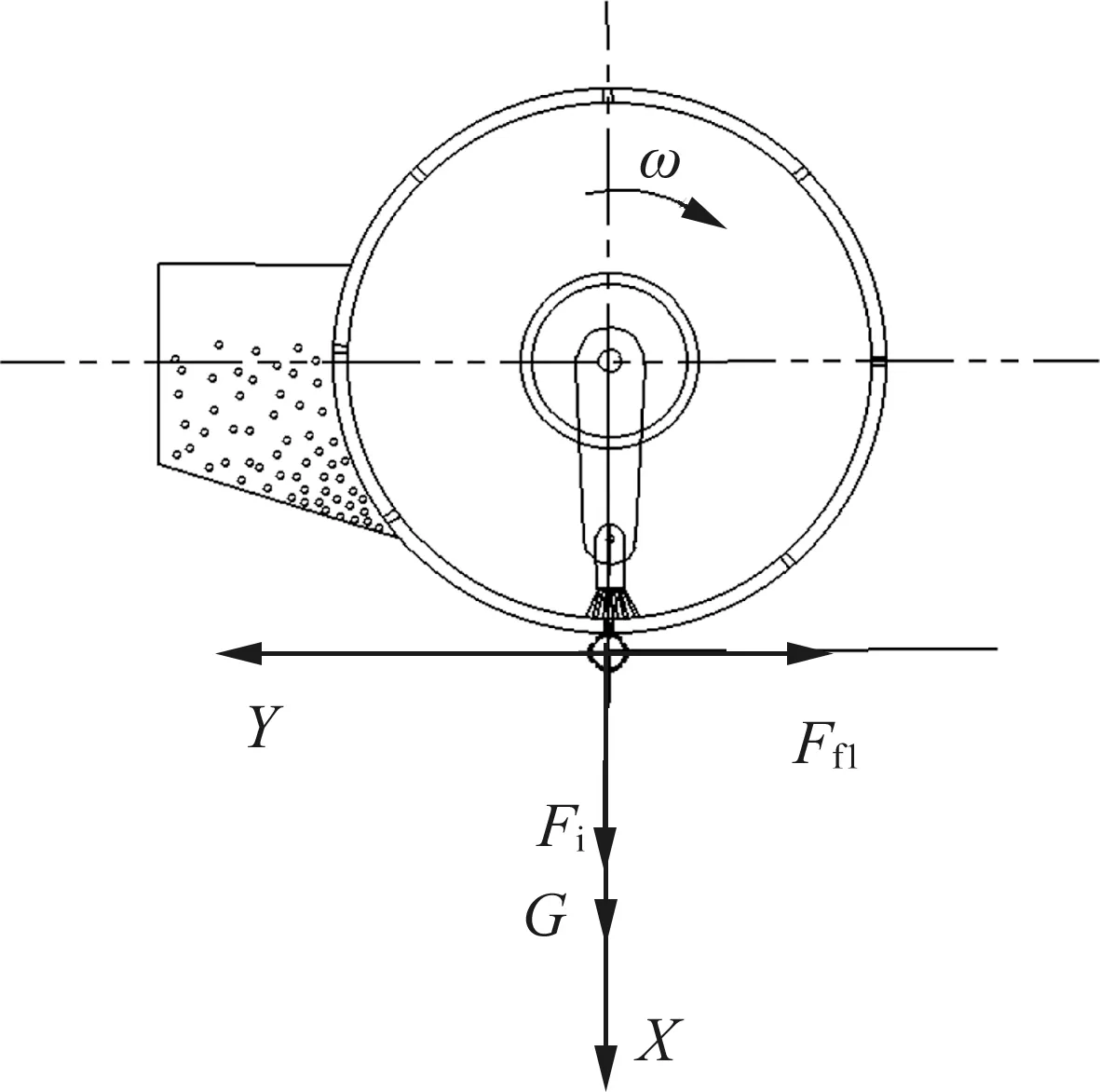

如图4所示,种粒到达抛种点时在竖直方向上受到重力和惯性力作用,有

图4 抛种点种粒受力

(7)

式中:t2——最底部种粒下落时间;

H——圆盘底部到纸带距离。

根据式(7)可以发现:落种时间不仅与排种器底部到纸带的距离有关,还与排种器的转速和半径有关,增大排种器转速和半径能够减少落种时间,但过大的排种器转速和半径会使得种粒落在纸带上的速度过大,引起弹跳,影响种距的精确。

3) 求出种距。种粒经由排种器排种后,落在纸带上的相邻距离即为种距。如果假设纸带处于静止状态,负压圆盘正常工作,那么在理想状态下每粒种子在纸带上的落点都应该相同(目标点)。相邻种粒落入目标点需要一个间隔时间,当纸带正常运动时,种粒的间隔距离即为纸带的速度与间隔时间的乘积。相邻落种的间隔时间即从前面种粒落到纸带上开始到后面种粒落到纸带上的这段时间,也就是前面种粒离开抛种点开始到后面种粒离开抛种点的这段时间,即t1。故理论种距为

L=v×t1

(8)

根据式(8)得:理论种距主要与负压圆盘等分数、步进电机4与步进电机2的转速比、带轮直径比相关。当带轮尺寸及负压圆盘等分数确定后,种距的调节可以根据步进电机转速比来调整。

4) 定种距分析。在实际落种的过程中,种粒最终在到达纸带时,会存在弹跳和翻滚,这两种情况是影响种距精确性的关键。一方面,理论种距与负压圆盘底部到纸带的高度无关,但在实际中为了减少种子在纸带上的跳动,应该尽量降低负压圆盘底部到纸带的高度,经过多次样机试验,当取该高度10~15 cm时,种粒几乎无跳动。另一方面,为了减少种子在纸带上的翻滚,应该使种子初始水平速度v1与纸带速度v的速度差尽可能小,实现零速投种[11],即要保证

v1≈v

(9)

根据式(9)可知:减少种粒翻滚的关键就在于步进电机4与步进电机2的转速比控制,但经过式(8)分析发现种距的调节也需要由步进电机4与步进电机2的转速比来控制,即种距的调节必然会引起种粒的翻滚。因此,需要将种距的调节控制在一定范围内,并且进一步解决翻滚的问题。

2.2 落种偏移控制装置

种粒落到纸带上的过程中会引起偏移现象,分为种粒翻滚和种粒跳动,为提高种距精度,需要对落种偏移进行控制。

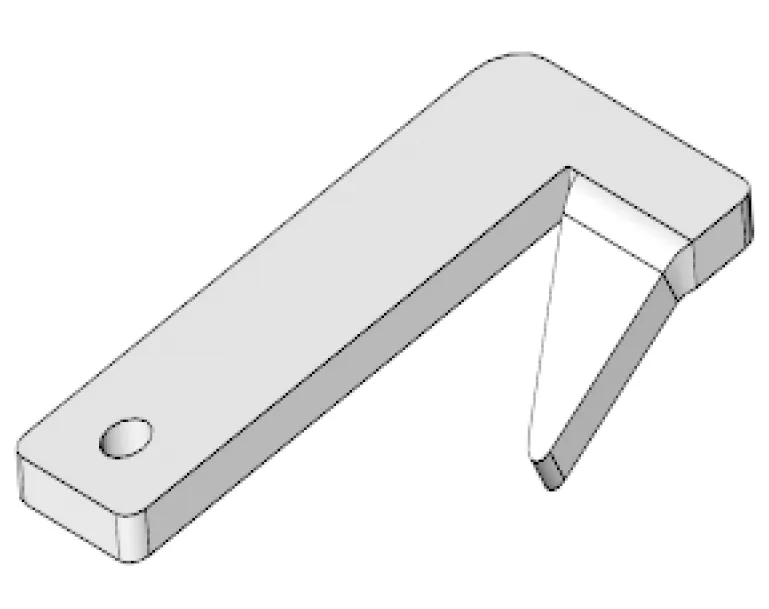

任文涛等[12]通过增设黏结剂机构有效地解决了落种偏移问题,但考虑到黏结剂成本,采用控制翻滚的另一个有效方案:增设凹形导向机构,如图5所示,其关键部件为v形压纸舌板,实现原理:压纸舌板伸出的v形挡板将下方进给中的纸带进行塑形,使得原本平直的纸带变成v形带状。当种粒落在v形纸带上时,由于凹形槽形状的原因,种粒会落在底部,这样就可以避免种粒在左右方向上的翻滚,在一定程度上达到了落种偏移控制的目的。此外,形成v形纸带对种绳编织起到了很好的前处理效果,有效减少了编织过程中的脱种现象。

(a) v形压纸舌板

2.3 正反向种绳编织传动系统

纸带通过一定的单位捻劲只是初步形成种绳,只有在进给时缠绕上棉线才会形成最终的种绳,棉线的目的就是增加种绳拉伸强度和减少种粒脱落的几率。由于单方向编织的棉线易导致滑移,因此采用正反向编织的方案,这样可以增强编织的稳定性,极大地避免该问题的出现。

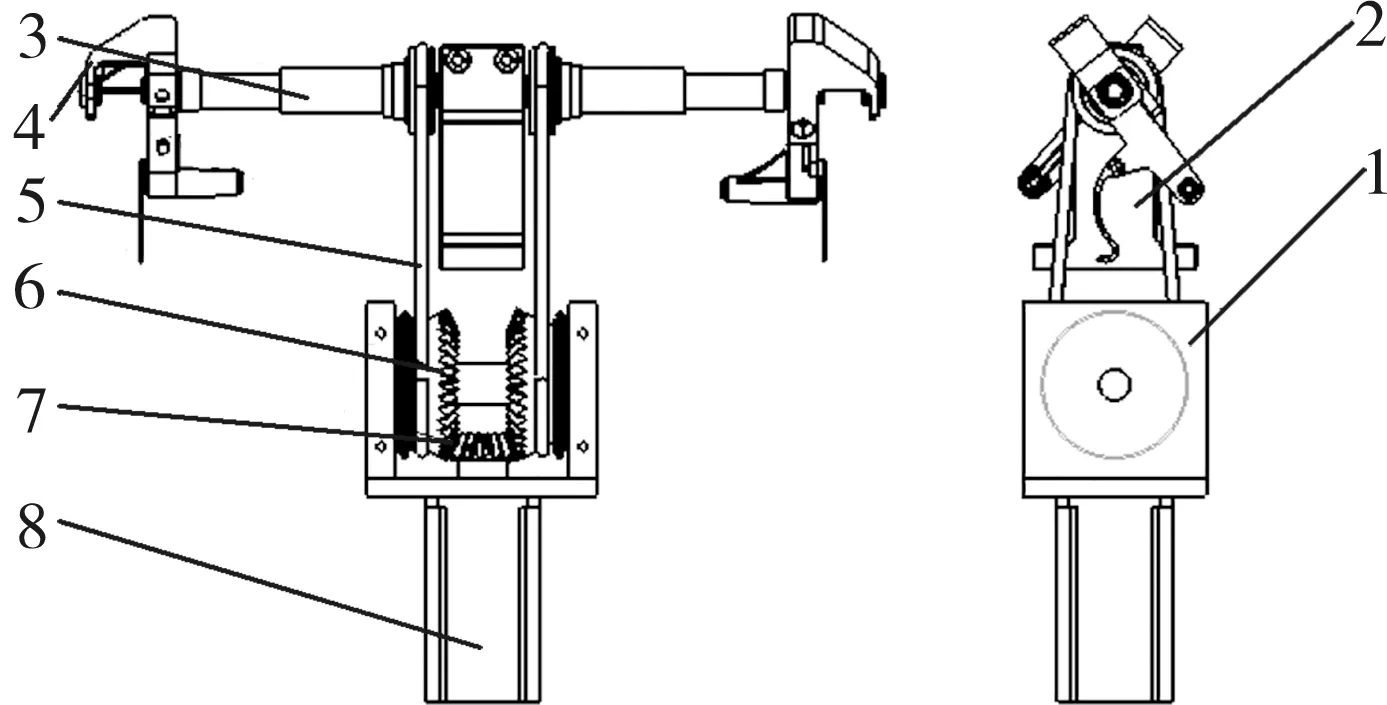

如图6所示,正反向种绳编织传动系统主要由步进电机、锥齿轮组、带轮和绕线总成组成,步进电机将动力传递给小锥齿轮,通过小锥齿轮与两个左右对称的大锥齿轮啮合传动,实现了左右大锥齿轮的同步正反向转动,然后通过带轮驱动绕线总成正反向转动,棉线卷上的棉线经由过线陶瓷嘴(右下侧小孔)和绕线勾缠绕在种绳上(种绳通过中间的过线陶瓷嘴)。

图6 正反向种绳编织传动系统

2.4 种绳螺旋缠绕系统

在种绳编织后,由辅助绕绳部分对种绳进行卷绕,为了方便存储以及实现播种的通用化,卷绕的种绳卷为统一规格,同时为了种绳卷的均匀性,种绳在种绳卷上需要以摆动式卷绕。随着种绳卷上种绳卷绕的圈数增加,会使得种绳卷的直径持续增加,种绳卷的速度需要动态调节,才能保证种绳所受的张力恒定,避免超过其断裂强度引起断裂造成不可避免的损失。

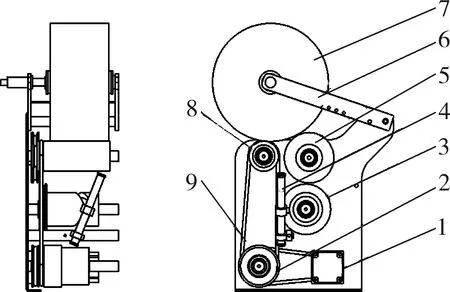

如图7所示,绕绳系统采用多组带轮机构传动的方案,由单个步进电机驱动传动辊子,传动辊子通过三组带轮传动实现减速及转向,刻槽辊子与摇杆为圆柱滚子摆动凸轮机构,种绳绕过传动辊子后从摇杆的内部穿出,然后卷绕在上方的种绳卷上(种绳卷安装在绕绳辊子上),由于摇杆做摆动式运动,使得种绳呈现摆动式卷绕,从而实现均匀卷绕的效果。

图7 绕绳系统总成

刻槽辊子上的凸轮曲线可以采用一次曲线或正弦余弦曲线,一次曲线加工较为简单,成本较低,但是冲击力较大,正弦或余弦曲线加工较为困难,成本较大,冲击力也较小,可以根据实际需求选用不同的曲线。

3 种绳编织控制系统设计

3.1 控制系统硬件设计

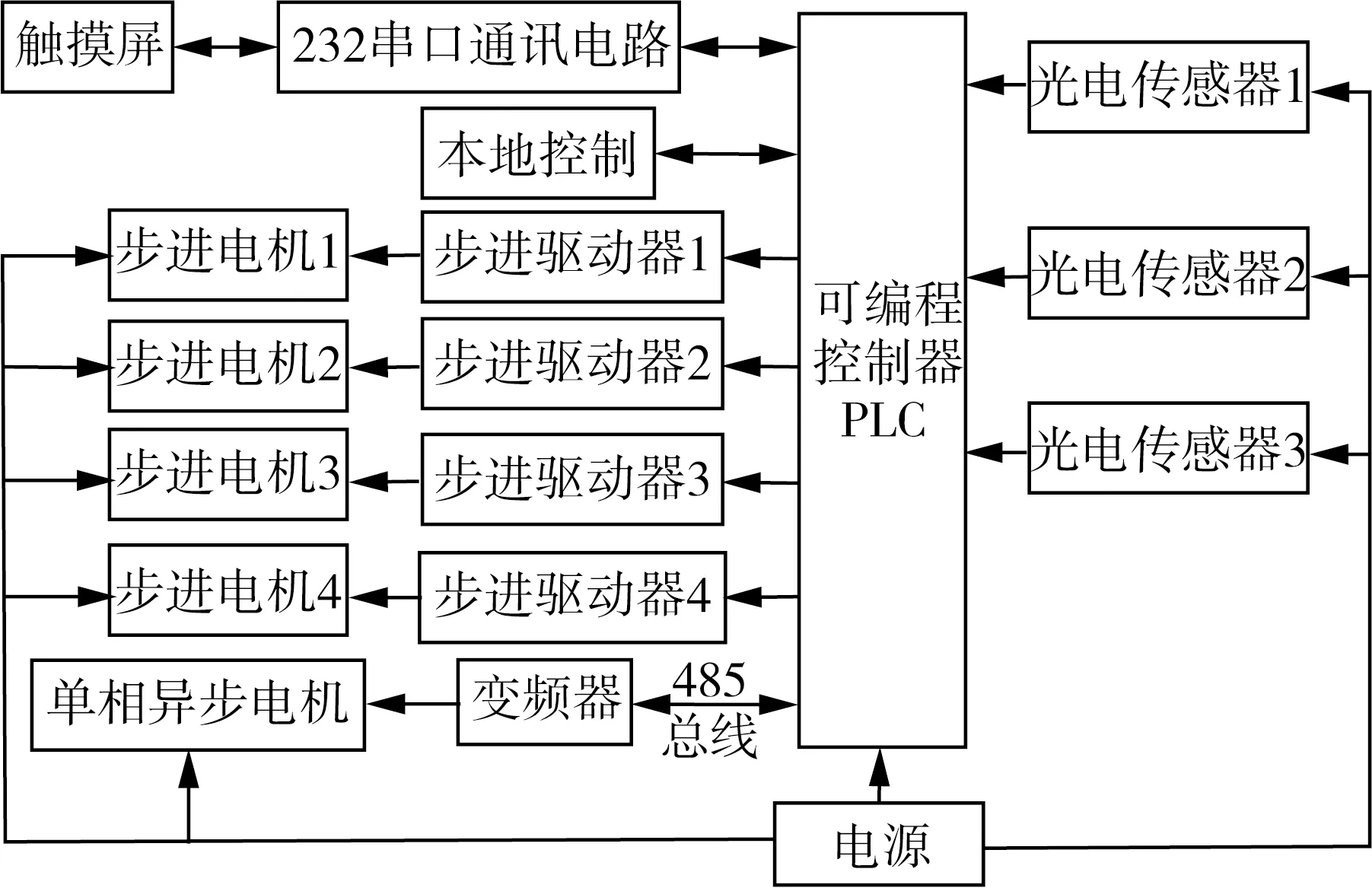

控制系统硬件设计图如图8所示。PLC与变频器集成芯片通过485总线传输变速信号,变频器接收到信号后将其转换为模拟信号进行控制抽风电机的转速,实现对负压的调整。PLC通过高速输出端口向步进驱动器输出高数脉冲,进而控制步进电机的转速,经过带轮与齿轮结构传递动力,分别实现纸带进给、排种器转动、种绳编织、种粒搅拌和种绳卷绕。触摸屏通过232串口通讯电路与PLC实现交互,在触摸界面上设定种距和进给速度,信号经由通信层和驱动层传递给PLC,由PLC依据设定值控制步进驱动器和变频器,进而控制步进电机组和单相异步电机的转速。

图8 基于PLC的控制系统硬件设计

步进电机1连接搅拌丝形成搅拌推进器装置,该装置用于增加种盒内种粒的流动性,提高排种器吸种精度;步进电机2连接排种器总成,其转速大小对种距精度有重要影响;步进电机3连接种绳编织总成,其转速大小对种绳单位捻劲个数有重要影响,而单位捻劲个数会影响到种绳的抗拉强度;步进电机4连接绕绳总成,其转速会影响到纸带的进给速度和种绳的卷绕速度;单相异步电机连接风管形成负压,风管的另一端与排种器相连,其转速决定负压值,负压值进一步影响到排种器吸附种粒的性能。光电传感器1和2实时检测纸带的悬垂量,光电传感器3实时检测纸带是否断裂,光电传感器组将光信号转换成电信号传递给PLC,进而控制各电机的转速大小以及是否停机。结合控制需求,选用西门子S7-200可编程控制器、57BYGH501型永磁感应式步进电机、M430D型四相步进电机驱动器、欧瑞E2000系列变频器和信捷触摸屏。

3.2 控制系统软件设计

3.2.1 下位机控制系统软件设计

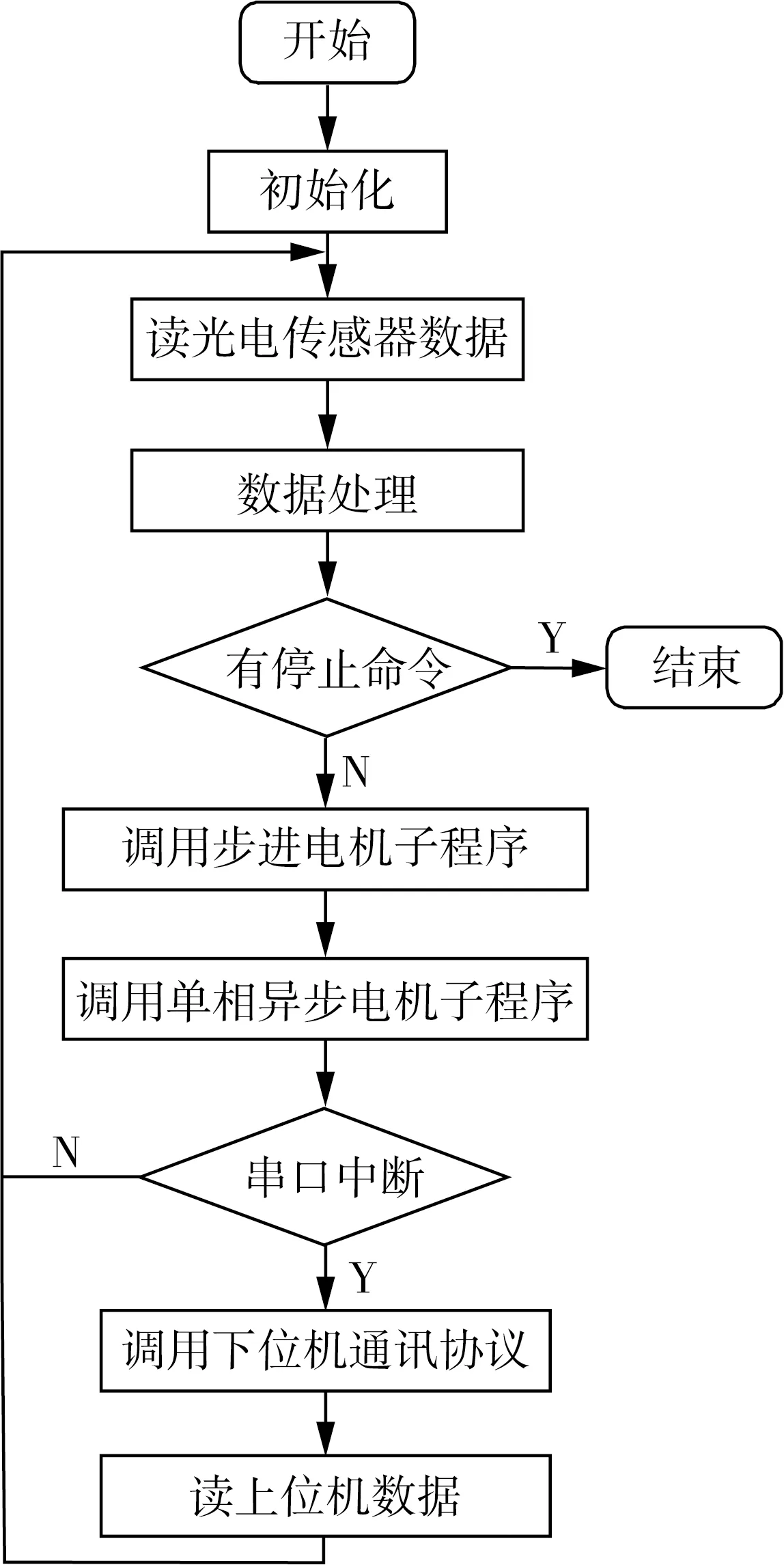

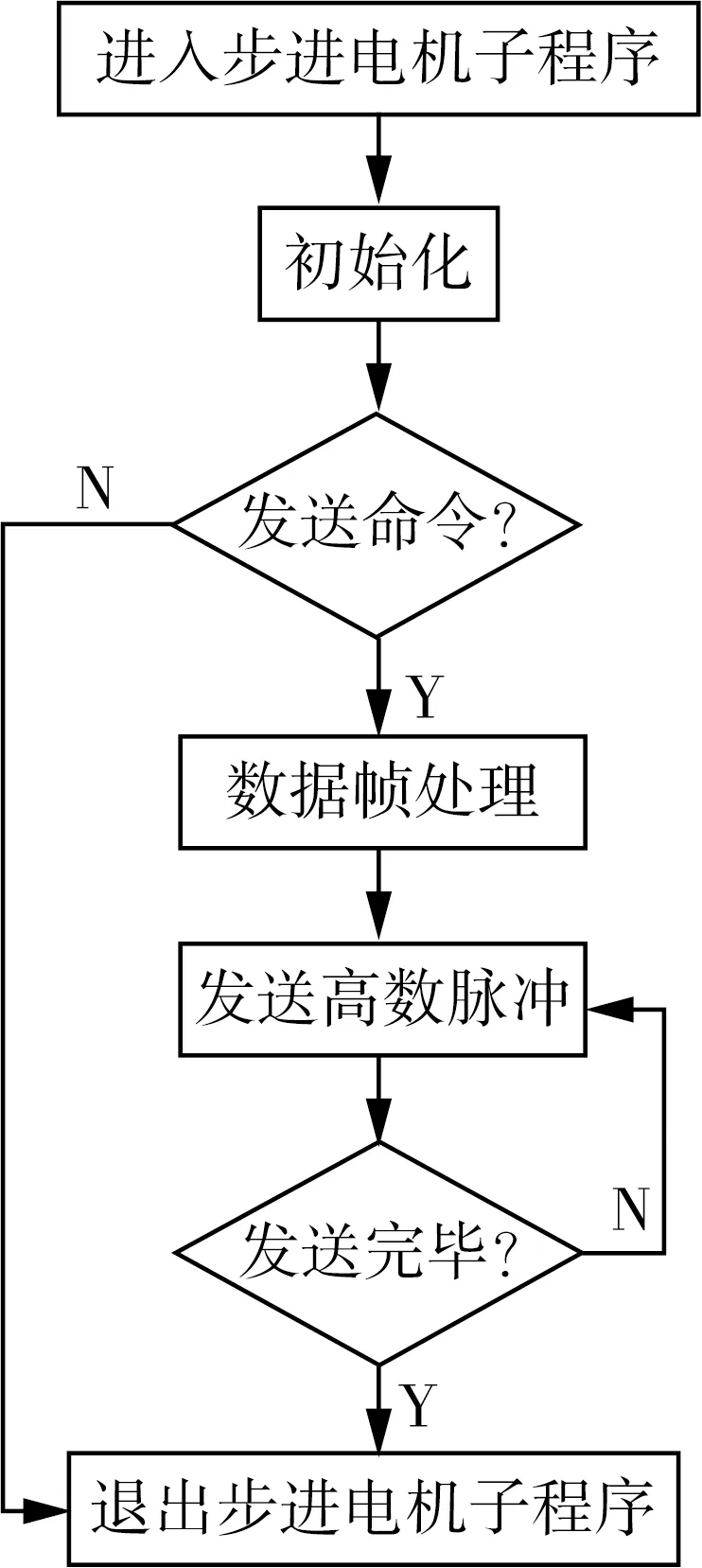

下位机PLC启动运行后可由上位机触摸屏发送停止命令控制设备是否运行,同时也可以手动设置停机。下位机通过中断接收上位机数据,将数据进行译码并通过调用下位机通讯程序将数据准确与否判断结果通过串口返回到上位机,在此过程中数据会进入到步进电机子程序和抽风机子程序,由子程序实现上位机的功能指令传达,控制执行部件。下位机主程序和子程序如图9~图11所示。

图9 下位机主程序流程图

图10 步进电机控制子程序

图11 抽风机控制子程序

3.2.2 上位机控制系统软件设计

结合种距控制、纸带进给速度控制与种绳编织等功能需求,上位机界面设计通过信捷开发平台搭建。根据电门锁是否开关和种绳编织是否启动决定进入运行状态,在运行状态的情况下,上位机(触摸屏)与下位机PLC进行数据交互,触摸屏设定的参数数据会发送给下位机,下位机启动时先进行初始化设置,同时,上位机会接收下位机的反馈数据,在界面上显示出种绳编织种距和速度等。上位机主程序如图12所示。

图12 上位机主程序

3.2.3 通讯软件设计

由于触摸屏控制系统会与PLC微控制器的下位机以及执行控制器模块的上下位机进行数据交互,为了保证接收与发送的准确性,防止产生数据错误影响到种距控制,所以在此过程中选用Modbus/rtu协议和CRC校验算法[13]。

4 试验分析

4.1 试验条件

2021年5月在江苏省常州市某公司进行种绳编织试验,室内环境干燥无风,种子带材料选用纸带,试验种子选用黄瓜种子和油菜种子,测量种距选用刻度直尺。

4.2 试验方法

参照中华人民共和国国家标准GB/T 6973—2005(单粒精密播种机实验方法),采用种绳编织的合格率、重播率和漏播率三个因素,作为衡量排种器作业性能的根本指标[14]。通过对黄瓜种子和油菜种子分别进行两组试验,其中黄瓜试验组的设定种距为75 mm,选用孔径为1.5 mm的负压圆盘辊筒,油菜试验组的设定种距为100 mm,选用孔径为1 mm的负压圆盘辊筒,两组试验均设定在排种器转速为9 r/min、排种器负压为2.2 kPa、种子带进给速度为0.3 m/s,分别对黄瓜种绳和油菜种绳取750组种距进行测量记录。

合格率、重播率及漏播率计算公式如式(10)~式(12)所示。

(10)

式中:R——合格率;

A1——一段种绳中在规定种距下的单粒种子的种数;

A——一段种绳中在规定种距下的所有的种数。

(11)

式中:Q——重播率;

A2——一段种绳中在规定种距下出现两粒及以上种子的种数。

(12)

式中:L——漏播率;

A0——一段种绳中在规定种距下无种子的种数。

4.3 试验结果与分析

试验记录的种距范围如表2和表3所示。

表3 油菜组性能指标

考虑到一定的误差,将种距在设定值上下浮动25 mm范围内视为符合条件,得到合格率为90%~95%,其中黄瓜组相比于油菜组,合格率更低,重播率和漏播率更高。主要是由于黄瓜种子的形状扁圆不光滑且为大种粒,相较于圆形小种粒的油菜种,更难吸附,势必漏播率较高,而黄瓜种两端尖细容易造成负压圆盘上吸种孔吸附多余的种子,导致重播率过高,因此造成合格率略低。总体而言,蔬菜种绳编织的种距合格率在90%以上,对于部分规整的种粒可以达到95%,满足了设计的要求。

5 结论

为满足一定的种距精度、排种精度和生产率,本文设计了一种新型的种绳编织机,并进行了试验验证。

1) 依据排种要求对关键部件与控制系统进行设计,确定理论种距与负压圆盘等分数、步进电机转速比、带轮直径比的关系,选用基于PLC通过步进驱动器和变频器分别控制步进电机和单项异步电机的硬件方案,实现负压孔单穴单粒和种绳定距精确,解决了纸带在输送过程中的缠绕与断裂问题。

2) 选用两种典型的种子进行种距合格率试验发现:在排种器转速为9 r/min、排种器负压为2.2 kPa、种子带进给速度为0.3 m/s时,黄瓜组由于种粒较大,形状不规则,排种合格率略低于油菜组,但整体上排种合格率均在90%以上,满足设计要求。

3) 由于气吸式结构的特性,对于重量和形状变动较大的种粒,排种距离会有一定的差异。通过丸粒化的方式可以有效地提高种距合格率,今后可对丸粒的重量及形状与种距合格率的关系做进一步的研究。