空间站梦天载荷舱结构设计与验证

2023-11-10欧红旗陈鸣亮林仁邦柏合民

欧红旗,刘 涛,陈鸣亮,林仁邦,王 昕,柏合民

(上海宇航系统工程研究所,上海 201109)

0 引言

天宫空间站梦天实验舱于2022 年10 月31 日发射升空,是构成中国天宫空间站“T”字构型的质量最大的飞行器[1],从此,中国空间站从构想走向现实[2],向着真正建成空间站[3-4]的目标迈进了关键一步。载荷舱是梦天实验舱的重要组成舱段之一,呈锥筒式构型,位于梦天工作舱与资源舱之间。为满足梦天实验舱货物自动进出舱和在轨载荷试验平台功能要求,借鉴类似结构研制经验[5],载荷舱采用了承载+可展开载荷试验平台一体化设计方案,载荷平台既可在发射上升段参与承载,又可以在入轨后自动展开锁定,形成暴露载荷试验平台,具有很高的结构效率。在该方案中,载荷舱需要在舱壁周向上设置2 处2 m(周向)×2.5 m(轴向)的矩形开口,超大开口严重削弱了载荷舱结构的均匀性,降低了结构强度和刚度,给结构设计提出了很大的挑战。

本文对梦天载荷舱舱壁大开口的结构设计、分析和验证方法进行了详细介绍。根据各方面总体指标要求提出载荷舱结构设计方案,并对主动段飞行和地面起吊工况进行了强度数值分析;采用分布验证的方法[6],针对性地开展了局部结构承载试验。最后,通过开展载荷舱结构整舱静力试验,全面验证设计的合理性。

1 载荷舱结构设计

1.1 结构布局

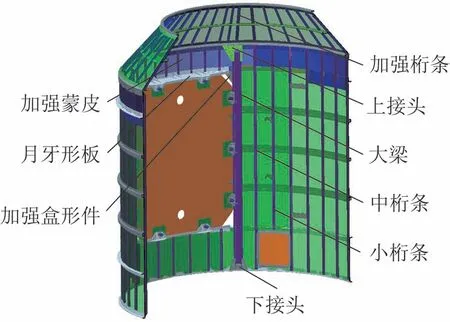

载荷舱结构采用了锥筒式半硬壳铆接结构形式[7-8],由框、桁(梁)、蒙皮以及接头等部件铆接而成[9]。载荷舱结构在舱壁周向存在2 个2.0 m×2.5 m 的大开口,极大地削弱了结构的强度和刚度。根据铆接舱体研制经验,在大开口两侧结构承受的载荷相对均匀结构舱体会变大,大开口周边结构更易发生强度或失稳破坏[9]。因此需对大开口周边结构采取加强措施,以弥补大开口导致的承载能力损失。同时,大开口两侧结构加强后,与相邻的非开口区域之间刚度差异较大,易产生结构破坏,有必要采取措施保证开口处及四周刚度平缓过渡。

充分利用可展开载荷平台的承载能力,将载荷平台与舱体通过有连接功能且能在轨自动解锁的装置连接成整体,进一步提升大开口区域结构强度和刚度。

根据总体要求,载荷舱上设有梦天整器起吊吊点,由于梦天整器质量达到了22.5 t,吊点处的结构强度设计非常关键[11]。为减少起吊时弯矩对于局部结构的影响,与吊具的连接采用双层法兰的形式,使得整器起吊产生的弯矩载荷可通过筒锥连接框及中间框双层法兰进行平衡。

综上,加强载荷舱结构强度的基本思路为:在大开口四周建立有效的传力路径,控制开口两侧周向结构的刚度变化和开口上下侧局部变形,使得载荷在舱体周向合理分配;在载荷平台与舱体结构之间设置连接解锁装置,该装置在发射过程中将舱体结构与载荷平台锁紧,实现可靠连接承载;入轨后通过火工品作动解除载荷平台与舱体结构连接,实现可靠解锁;采用双层法兰连接形式减少整器起吊的弯矩载荷对载荷舱结构的影响。载荷舱结构布局设计如图1 所示。

图1 载荷舱结构布局设计Fig.1 Diagram of the payload cabin layout design

1.2 大开口周边结构加强设计

大开口左右两侧设置“Ω”形截面大梁,在大梁上下方均设置接头与相邻框环连接,大梁与接头之间采取插接方式连接,实现构件间轴向接触,直接传递轴向载荷;在锥段周向对应位置设置加强桁条,从而实现大开口两侧轴向贯穿式传力路径;在大开口两侧的周向承载区域中,采用刚度渐变式构件布局方案,从大梁到非开口区域,依次采用截面惯性矩逐渐变小的桁条,有效扩散开口周边集中力载荷[12]。

大开口上方结构强度和刚度较弱,作为可展开载荷平台的安装框架,如何有效扩散该处载荷和控制该处变形非常重要。为此,在大开口上方的2 个框环之间设置加强蒙皮,提高开口上方抗周向剪切载荷能力,可将锥段传递过来的载荷以剪力形式传递至筒段非开口区;在大开口上下两侧设置月牙形板结构,可有效提升该处结构刚度,控制结构变形;在大开口的角点处设置盒形件进行加强,有利于该处载荷的传导和扩散,规避应力集中的风险。大开口两侧结构设计方案如图2 所示。

图2 大开口结构设计Fig.2 Diagram of the large opening structure design

1.3 载荷平台及连接解锁装置设计

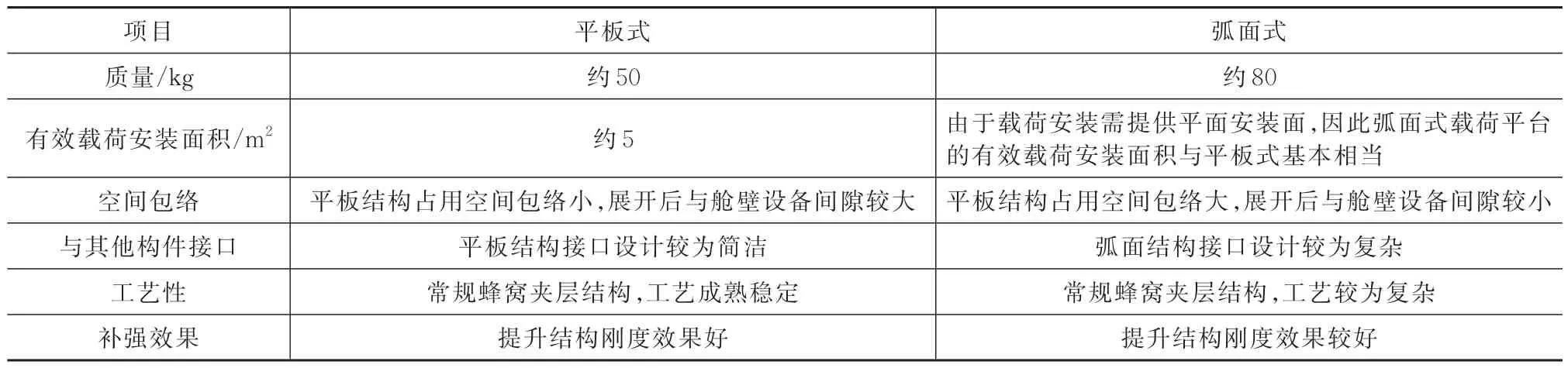

在大开口区域设置可展开载荷平台,提升该处结构强度和刚度。载荷平台的可选方案有平板式和弧面式两种。经对比,平板式载荷平台综合性能更优,因此采用此方案,两种方案对比见表1。平板式载荷平台采用铝蜂窝夹层结构,两侧面板采用厚0.5 mm 铝合金板材,在与连接解锁装置连接处设置加强预埋件,在两侧面板上分别设置0.5 mm 厚铝合金加强蒙皮,进一步提升载荷平台与舱体结构连接点处的承载能力。

表1 平板式和弧面式载荷平台方案对比Tab.1 Comparison of the flat and curved load platform schemes

载荷平台与舱体结构通过连接解锁装置连接。增加连接解锁装置数量可提升连接刚度,但会导致载荷平台在轨解锁分离的可靠性降低[13]。综合考虑整器刚度和解锁可靠性,最终确定载荷平台采用10 组连接解锁装置(左右各3 组、上下各2 组)的设计方案。载荷平台的结构形式如图3 所示。

图3 载荷平台结构设计Fig.3 Diagram of the payload platform structure design

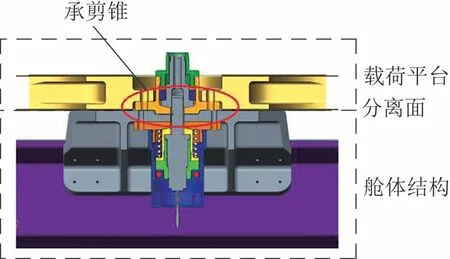

单套连接解锁装置的结构形式如图4 所示,连接解锁装置通过火工品承载拉载荷,通过承剪锥结构承受剪载荷。

图4 承剪锥结构设计Fig.4 Diagram of the shear cone structure design

图5 整器起吊结构Fig.5 Diagram of the whole module lifting structure

承剪锥的半锥角影响承载能力和载荷平台与舱体结构的分离安全性。经过综合评估,选取半锥角大小为25°。

1.4 整器起吊设计

筒锥连接框将筒段和锥段的连接框环二合一,在提升结构连接刚度的同时实现减重;在开口上沿设置中间框,最大限度增加与筒锥连接框的间距;在筒锥连接框和中间框内侧设置套罩螺母连接件,便于吊具从舱外与舱体的连接。筒锥连接框和中间框均采用2A14 铝合金整体锻环机加工而成,并通过地面型架进行精准定位,能有效保证起吊接口精度。整器起吊附件采用整体框环的设计方案,相较于非连续环体,可有效降低舱体的变形量,对吊耳附近环体设计加强筋,进一步扩散起吊载荷,有效改善了大型起吊载荷工况下结构局部受力情况。

2 载荷舱有限元仿真分析

使用有限元软件所建立的载荷舱有限元模型如图6 所示。该模型中载荷舱各部分结构均采用壳单元建模,桁条与蒙皮、框环等连接处采用共节点处理[14],月牙形板与连接框采用“粘接”方式处理,整舱模型节点数量约为29.8 万,单元数量约为30.8 万。为验证载荷舱结构在飞行和起吊载荷下结构强度设计的合理性,对发射过程中受力最严酷的最大过载工况,以及整器垂直起吊工况分别进行有限元计算。其中,考虑飞行过程中剪力载荷方向的随机性,分别计算了剪力沿Ⅰ-Ⅲ象限方向和Ⅰ-Ⅳ象限方向2 种情况。计算时考虑了蜂窝夹层结构面板与蜂窝胶接面的强度情况[15]。

图6 载荷舱有限元模型Fig.6 Finite element model of the payload cabin

2.1 整器起吊

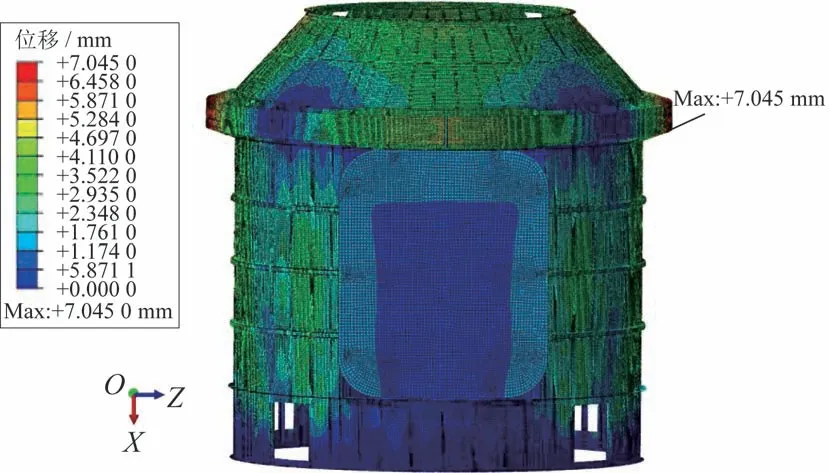

垂直起吊工况位移、应力云图如图7 和图8所示,最大位移为7.045 mm,与附件连接的连接框最大应力为179.7 MPa,在许用应力范围内,满足强度要求。

图7 垂直起吊工况整舱位移云图Fig.7 Displacement cloud diagram of the whole cabin under the vertical lifting condition

图8 垂直起吊工况连接框应力云图Fig.8 Stress cloud diagram of two connecting frame rings under the vertical lifting condition

2.2 主动段飞行

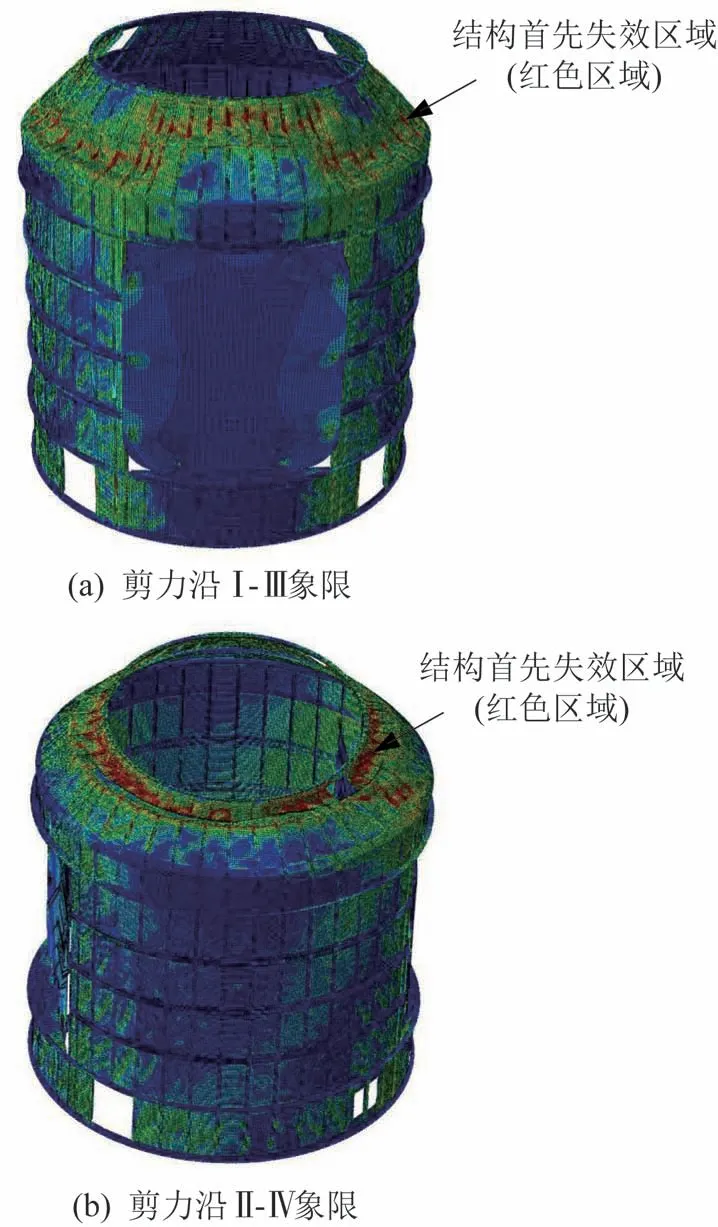

主动段飞行最大过载工况下的整舱稳定性失效模式云图如图9 所示,2 种剪力载荷方向下,舱体首先出现失效的位置均出现在载荷舱锥段。当剪力沿Ⅰ-Ⅲ象限时,此时载荷平台承受上方结构正压,其失效的极限承载能力为1.45 倍设计载荷;当剪力沿Ⅱ-Ⅳ象限时,失效的极限承载能力为1.34 倍设计载荷。表2 为2 种载荷工况下提取的载荷平台与舱门连接埋件所承受的集中力载荷,其中X向载荷为沿舱体轴向的剪力载荷,Y向为沿舱体Ⅱ-Ⅳ象限剪力载荷,Z向为垂直载荷平台板面的拉力载荷。由此可见,埋件主要承受面内载荷,最大合力约为24.5 kN,设计上要求埋件剪切承载能力不低于该数值[15]。

表2 连接解锁装置埋件承受集中力载荷Tab.2 Concentrated force load borne by the embedded parts of the connection unlocking device

图9 主动段飞行工况的稳定性失效模式云图Fig.9 Stability failure modes of the ascent stage under the flight condition

3 载荷舱试验验证

为进一步研究梦天载荷舱的静力特性,需开展载荷舱结构整舱静力试验。根据仿真计算结果,得出载荷舱结构主要的薄弱环节为整器起吊吊点处局部结构,以及蜂窝夹层结构预埋件的承载能力。为了规避设计风险,在整舱试验前,针对上述结构薄弱环节先行开展了针对性的局部结构力学试验。

3.1 局部结构试验

3.1.1 蜂窝夹层结构埋件拉伸和剪切试验

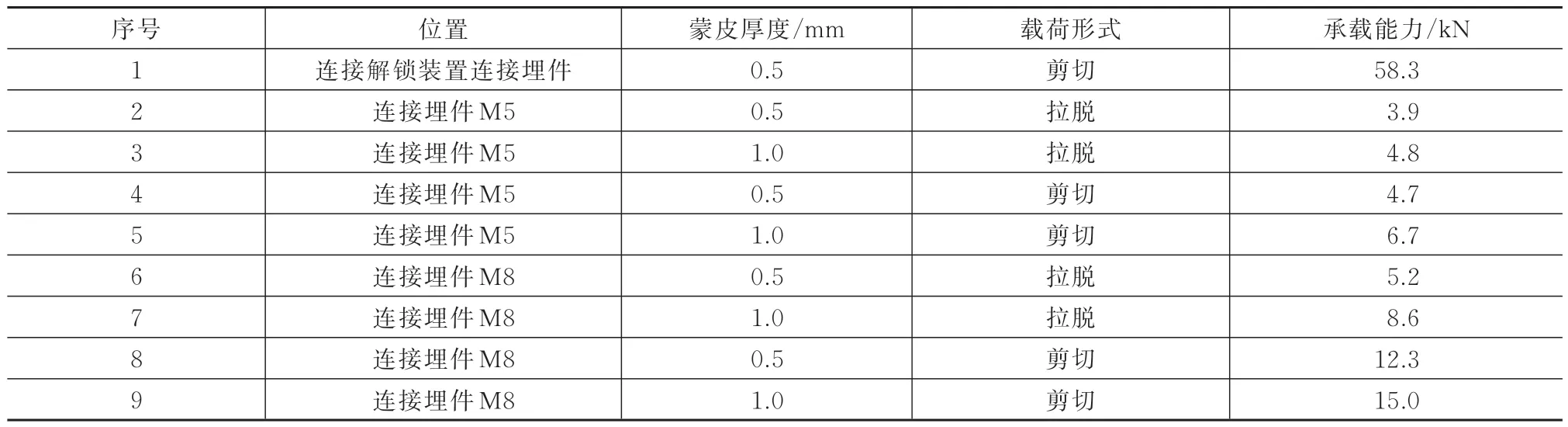

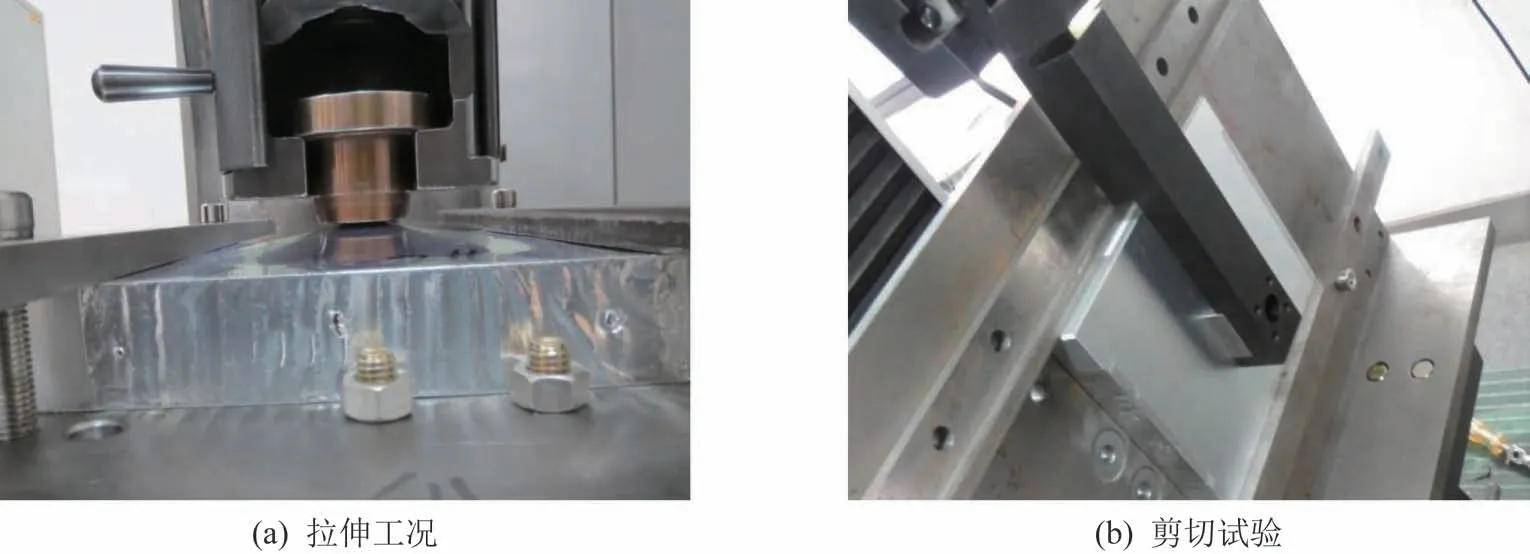

载荷平台采用蜂窝夹层结构[17],与连接解锁装置和其他载荷设备的连接位置在主动段飞行过程中承受较大的轴向和切向载荷,存在局部位置蒙皮皱损、埋件拉脱等失效风险[18-19],为此对不同埋件规格和蒙皮厚度的试验件,开展了拉伸和剪切试验,如图10 所示。分别得到了不同规格埋件的承载能力,见表3,为结构形式和参数的确定提供了依据。

表3 不同规格埋件极限承载能力Tab.3 Ultimate bearing capacity of the embedded parts of different specifications

图10 蜂窝夹层结构埋件拉伸和剪切试验Fig.10 Tensile and shear tests on the embedded parts of the honeycomb sandwich structure

3.1.2 吊点局部结构静力试验

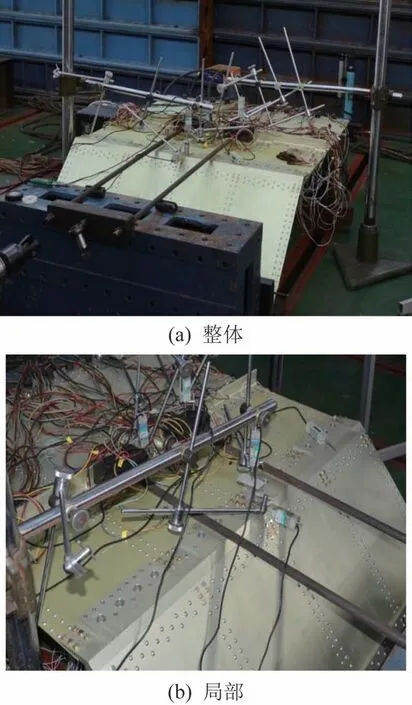

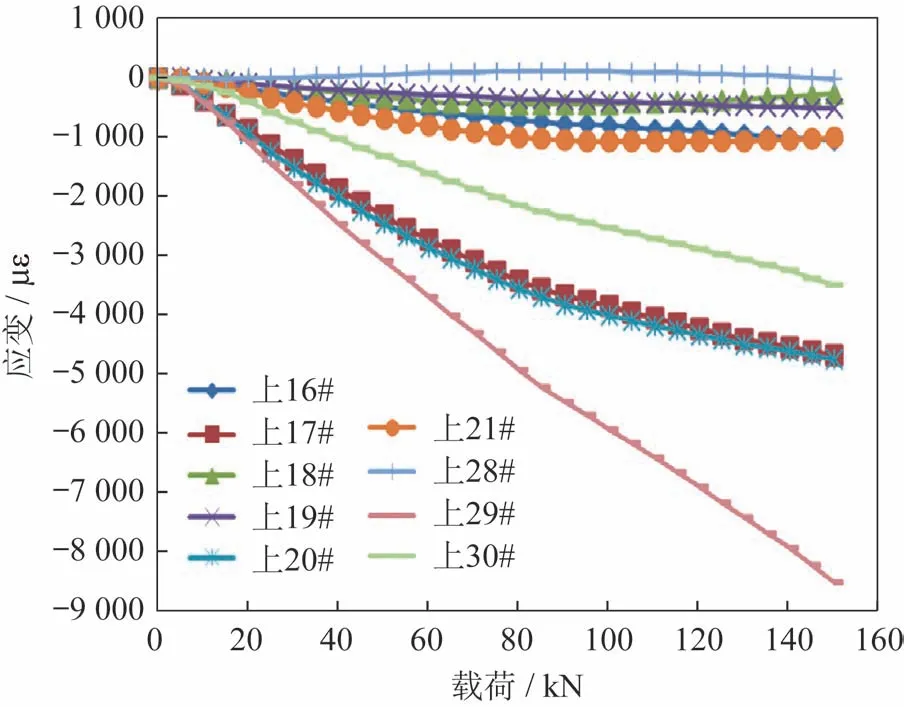

在梦天整器竖直起吊时,载荷舱吊点处结构需承受较大的集中力载荷。在进行整器起吊试验之前,开展了吊点局部结构静力试验,如图11 所示。试验结果表明中间框在80~90 kN 时开始进入塑性,桁条在加载至100~110 kN 时开始进入塑性,最终通过了150 kN 载荷的考核,未发生破坏。图12、图13 分别是L 框和桁条上的载荷-应变曲线。主要构件的实测最大应力汇总见表4。

表4 最大载荷条件下各构件实测最大应力Tab.4 Maximal stresses of the components under the maximum load condition

图11 吊点局部结构静力试验Fig.11 Static tests of the local lifting structure

图12 试验件中框环载荷-应变曲线Fig.12 Load-strain curves of the frame rings

图13 试验件中桁条载荷-应变曲线Fig.13 Load-strain curves of the stringers

表4 中桁条的实测和计算的应力偏差较小,L 框相对较大。考虑到仿真分析边界与实际加载存在偏差,上述偏差均在合理范围内。

吊点局部结构静力试验获取了局部结构在起吊载荷下的应力应变情况,为优化设计和仿真模型修正提供了数据支撑,为后续整器起吊工况静力试验奠定基础,有效控制了研制风险。

3.2 整舱结构试验

为进一步验证载荷舱结构的设计强度,建立了整舱静力试验平台,并开展了整器垂直起吊和飞行工况静力试验[20]。

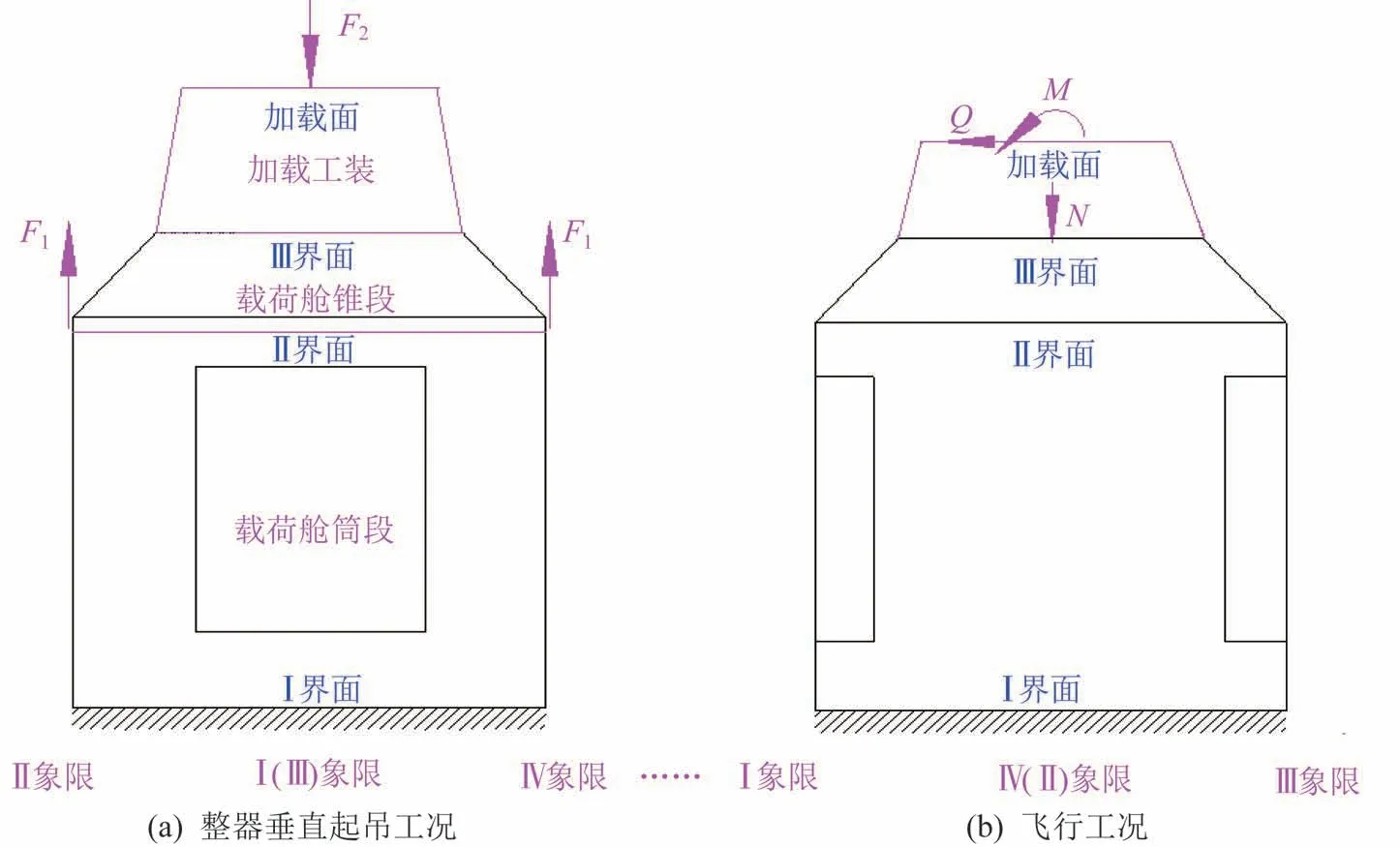

整舱试验时,载荷舱Ⅰ界面通过144 个M10 螺栓与试验固定工装连接。Ⅲ界面通过90 个M10 螺栓与加载工装连接。在整器起吊试验时,整器后端起吊附件通过104 个M20 螺栓与载荷舱中间框及筒锥连接框连接,试验时在起吊附件2 个吊耳上施加轴向拉力F1,同时在加载工装上施加轴向压力F2,通过调节工装加载面距载荷舱Ⅲ界面的距离,保证起吊载荷满足设计要求;在飞行工况试验时,在工装加载面同时施加弯曲、剪力和轴向载荷,保证Ⅲ界面的载荷满足设计要求,飞行工况包含剪力沿Ⅰ/Ⅲ象限和剪力沿Ⅱ/Ⅳ象限2 个工况。载荷方式如图14 所示(仅为飞行工况中剪力沿Ⅰ/Ⅲ象限工况)。

图14 载荷舱载荷加载方式Fig.14 Loading modes of the payload cabin

载荷舱结构顺利通过了垂直起吊和最大过载工况设计载荷考核,试验结束后对产品进行了检查,未发现结构有明显的变形和损伤,对试验测得的位移及应变数据与数字仿真结果进行了对比分析,见表7。结果表明,仿真与试验结果变化趋势一致,测点数值吻合较好,验证了载荷舱结构设计的合理性。整器垂直起吊和飞行工况静力试验的现场情况如图15 所示。

表7 试验与仿真位移结果对比Tab.7 Comparison of the displacement results by tests and simulation

图15 整器垂直起吊和飞行工况静力试验Fig.15 Static tests of the whole module under the vertical lifting and flight conditions

4 结束语

本文对梦天载荷舱在研制过程中的结构设计思路、仿真分析与试验验证工作进行了系统介绍。载荷舱上设置大型开口是空间站系统为实现暴露载荷平台,以及载荷进出舱功能而提出的关键功能需求。在结构设计时,一方面应重点针对大开口周边结构制定加强措施,弥补大开口带来的强度和刚度损失;另一方面,应特别关注大开口导致的集中力问题,在舱体沿轴向和周向均设置合理的力扩散结构。在设计验证时,针对存在较大风险的技术环节运用分步验证方法,通过在整舱试验前进行局部结构试验或小样试验,提前开展技术验证并积累数据和经验,从而有效地控制研制风险。

目前,载荷舱已经随梦天实验舱成功发射入轨。梦天载荷舱结构设计及验证的方法和结果可为其他航天器的研制提供参考。