马兰矿综采工作面气水雾化降尘技术实践

2023-11-10刘贤臣

刘贤臣

(山焦西山煤电马兰矿,山西 古交 030200)

煤矿采煤工作面开采破煤强度大,高强度采煤造成粉尘浓度超标[1-2]。高浓度粉尘容易引发作业人员尘肺病等呼吸性系统疾病,我国每年新增约1.5 万名尘肺病患者,目前尘肺病患者总数达到了80 万人[3]。由于尘肺病是一种几乎无法治愈的慢性疾病,粉尘成为我国最严重的职业危害源之一。同时,高浓度煤尘在明火条件下还可能造成煤尘爆炸或瓦斯煤尘爆炸,这种事故比瓦斯爆炸、火灾危害性更大。目前煤矿井下通常采用煤层注水、水雾除尘、泡沫除尘、除尘器吸尘等多种降尘技术,根据工作地点具体产尘条件选用更合适的降尘技术是高效、低成本治理粉尘的重要步骤[4-5]。采煤工作面产尘地点较多,不同地点的产尘特征存在较大差异,因此需要根据不同产尘点分别制定粉尘治理方案,实现高效治理。本文以马兰矿采煤面为例,现场实测了其从进风巷到回风巷的粉尘浓度变化规律,针对采煤机滚筒、转载点、液压支架移架等多个产尘位置分别采用了不同类型的降尘措施,粉尘治理效果显著[6-7],可为其他类似采煤面粉尘治理提供参考。

1 10607 综采工作面概况

马兰矿10607 采煤工作面开采2#煤层,煤层平均厚度1.9 m,平均倾角7.5°,普氏硬度1.5,煤种为焦煤。煤质工业分析结果如表1 所示。10607 综采工作面标高896~971 m,走向长675 m、倾向长160 m,可采储量为61 011 t。工作面绝对瓦斯涌出量15.02 m3/min,为Ⅱ类自燃煤层,自然发火期128 d,煤尘具有爆炸性,游离二氧化硅含量6.14%。采煤机型号为MG250/600,割煤深度为0.8 m,采高1.6~3 m。工作面正常开采时的供风量为570 m3/min。

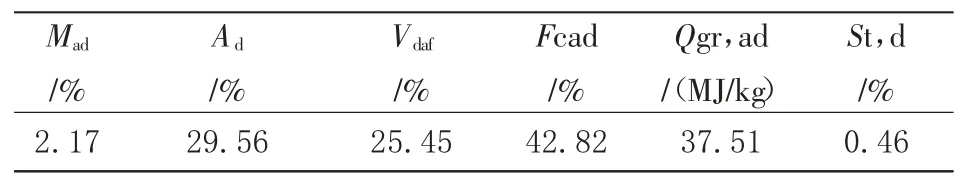

表1 工业分析结果

2 10607 综采面粉尘浓度分布

2.1 粉尘浓度测定方案

根据国家规定,粉尘测定仪器选用AKFC-92A粉尘采样器,采样时间为10 min,采样流量为10 L/min,采样器固定高度为1.5 m(工人呼吸带高度),利用不同种类的采样头分别采取总粉尘和呼吸性粉尘。每个测点均采取3 次样品最终取平均值。粉尘浓度根据采样滤膜的质量变化来计算,如式(1)所示[6]。

式中:c 为粉尘浓度,mg/m3;m1为滤膜采样后的质量,mg;m0为滤膜的初始质量,mg;Q 为采样器采样流量,L/min;t 为采样时间,min。

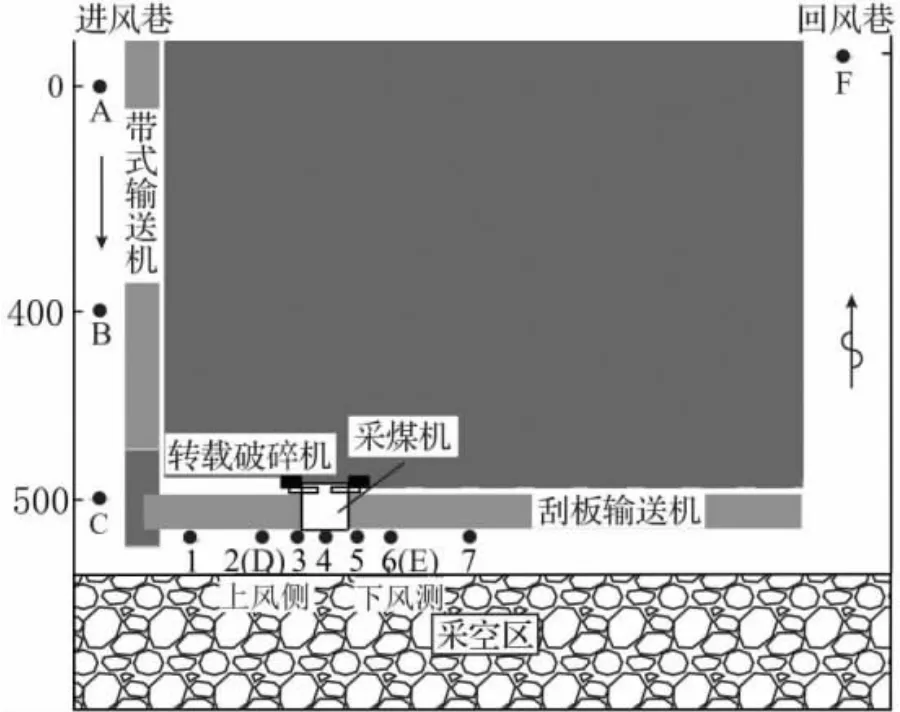

采煤面的测尘点布置如图1 所示,从采煤面进风巷开始,共布置有6 个测尘点,A 点距离工作面500 m,测点B 距离工作面100 m,C 测点为进风巷和采煤面交界处,D 测点位于采煤机上风侧10 m,E 测点位于采煤机下风测10 m,F 测点为回风巷出口处。

图1 采煤面测尘点布置

采煤机是采煤面最主要的产尘地点。采煤机在工作面往复截割运动时还存在顺风割煤和逆风割煤两种条件,因此在采煤机前后设置了7 个测点,深入分析不同位置在顺风和逆风割煤时的粉尘浓度变化,此时1 号、2 号和3 号测点分别为采煤机上风侧30 m、10 m 和5 m 处,测点4 位于采煤机中间,5、6 和7 号测点与1、2、3 号测点对称分布。

2.2 粉尘浓度分布特征

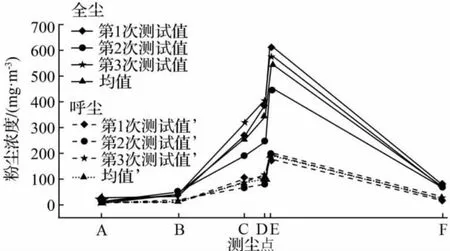

采煤工作面粉尘浓度沿程变化如图2 所示,从进风巷开始到采煤工作面再到回风巷,粉尘浓度先上升后下降,在A 测点和B 测点处粉尘浓度基本为0,这是由于进风巷的新鲜风流中几乎没有粉尘存在。在进风巷和采煤面交界处(C 点),存在一个转载点破碎机,大煤块的破碎过程会产生粉尘,但与采煤机附近相比,粉尘浓度依然较低。

图2 采煤面沿程粉尘浓度变化

粉尘产生后顺风流向下风侧回风巷内流动,因此采煤机下风侧粉尘浓度显著高于采煤机上风侧。但采煤机上风侧的粉尘浓度高于转载点处,这是由于采煤机上风侧滚筒割煤时旋转截割强度较大,粉尘产生时具有一定的初始速度,且大范围煤块从煤壁掉落至底板,产生较大范围的冲击扬尘,使得距离滚筒较远处依然有大量粉尘存在。回风巷内粉尘浓度较低,粉尘在随气流扩散过程中始终受到重力作用,沿途逐渐沉降,同时还会受到周围巷道的阻隔作用,运移至回风巷F 点时浓度较低。这更加说明了需要重点关注采煤机局部范围内的粉尘浓度扩散特征。

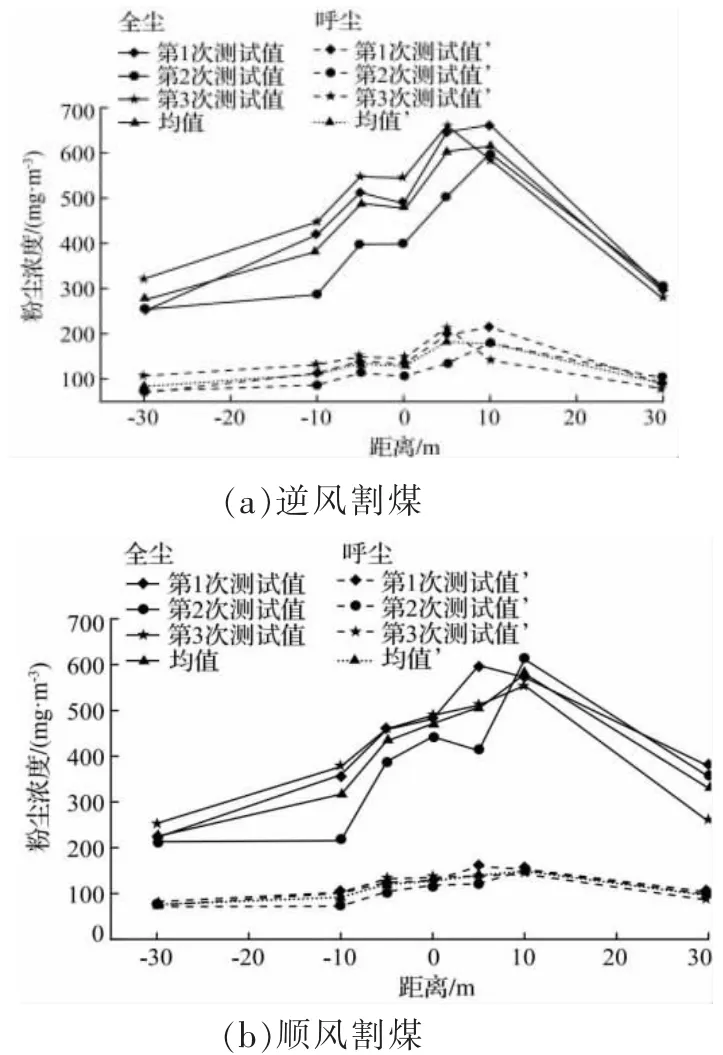

采煤机逆风和顺风割煤条件下的粉尘浓度变化如图3 所示。从图1 测尘点布置示意图可以看出,2、3 测点和5、6 测点能够分别代表采煤机上风侧滚筒和下风侧滚筒附近的粉尘浓度。逆风和顺风条件的粉尘浓度曲线都呈现先上升后下降的趋势,峰值出现在第6 个测尘点处,说明下风侧滚筒附近的粉尘都高于上风侧滚筒。整体来看,逆风割煤时各测点处的粉尘浓度高于顺风割煤条件,如逆风割煤时全尘平均浓度最高可达610 mg/m3,而顺风割煤时全尘平均浓度约为580 mg/m3。这主要是由于逆风割煤时,前滚筒位于上风侧高位,割煤时产生的粉尘随风流向机身方向运移,由于机身的阻隔,气流发生紊乱,造成粉尘局部积聚,进而粉尘浓度较高。而顺风割煤时,前滚筒位于下风侧高位,产生的粉尘随风流直接向机道远方运移,没有物体阻拦。需要指出的是,在采煤机机身附近,机道内气流可通过的面积减小,受采煤机机身和滚筒阻隔影响,气流出现较大强度的紊乱现象,粉尘可能会随之向人行道内扩散,直接污染作业人员身心健康。因此需要对采煤机滚筒割煤产尘问题进行重点治理。

图3 逆风和顺风割煤条件下的粉尘浓度

3 气水雾降尘效果

3.1 降尘技术应用

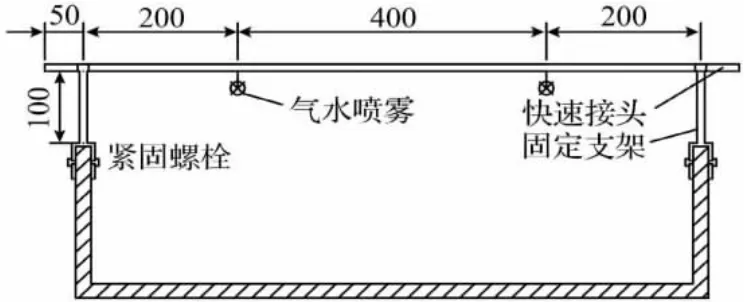

针对转载点产尘问题,设计了如图4 所示的气水雾化装置,固定在转载点处,向下皮带落煤点处喷射气水雾,气水雾喷嘴为扩散角60°的喷头。

图4 破碎机气水雾

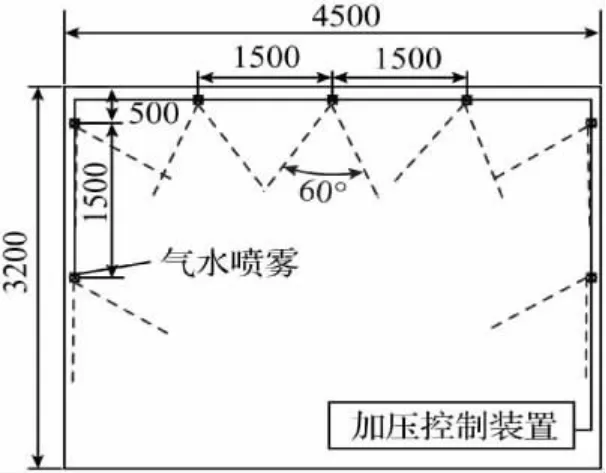

在回风巷距离工作面5 m 处设置全断面气水幕帘如图5 所示,供水量为4 L/min,形成的水幕能够净化巷道断面的含尘空气; 利用红外传感器控制水流开关,当检测到工作人员通过时关闭供水开关,只保留气流喷出,既能够避免水滴打湿作业人员衣物,又能够维持向上风向的空气喷射,形成空气幕阻隔粉尘运移。

图5 全断面气水幕帘

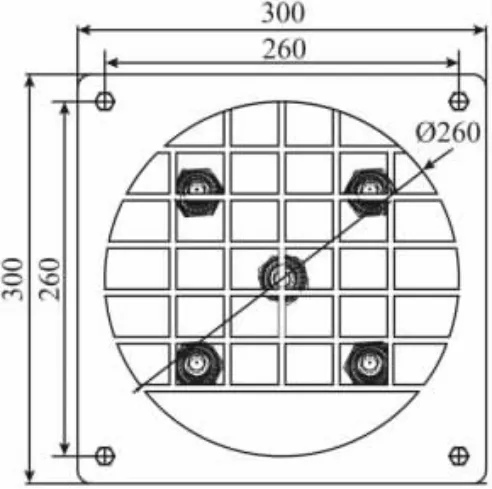

采煤机外喷雾装置如图6 所示,其内部有5个雾化喷头,外部为保护结构,避免割煤时煤体碎块掉落砸向雾化喷头。外喷雾和采煤机联动,当采煤机开机割煤时自动开启外喷雾,外喷雾装置向滚筒处喷射雾滴,喷嘴扩散角度为45°,供水流量为5 L/min,供水压力为6 MPa。

图6 采煤机外喷雾

3.2 降尘效果分析

比较降尘措施前、后的粉尘浓度,可以得到降尘措施的降尘率,在采煤机下风侧10 m 处和采煤机回风侧距离工作面10 m 处分别布置两个测尘点,测尘结果如表2 所示。除尘率按照公式(2)计算。

式中:μ 为除尘率,%;c1为没有降尘措施时的粉尘浓度,mg/m3;c2为采用综合降尘措施后的粉尘浓度,mg/m3。

没有使用降尘技术时,采煤机下风测10 m 的全尘和呼尘浓度分别为632.6 mg/m3和189.7 mg/m3,使用降尘技术降尘以后全尘和呼尘浓度仅为8 mg/m3和2.8 mg/m3,降尘效果达到了98.7%和98.5%。没有使用降尘技术时回风巷距离工作面10 m 处的全尘和呼尘平均浓度分别为353.2 mg/m3和84.6 mg/m3,降尘后浓度分别为4.3 mg/m3和1.4 mg/m3,降尘率分别达到了98.8%和98.3%。

4 结语

采煤机割煤产尘是采煤面的主要尘源。采煤机逆风割煤时,产尘浓度普遍高于顺风割煤,下风侧滚筒附近粉尘高于上风侧滚筒。使用气水雾降尘技术后采煤机下风测10 m 全尘和呼尘浓度分别从632.6 mg/m3和189.7 mg/m3降低到8 mg/m3和2.8 mg/m3,降尘效果达到了98.7%和98.5%;回风巷距离工作面10 m 处的全尘和呼尘平均浓度从353.2 mg/m3和84.6 mg/m3降低至4.3 mg/m3和1.4 mg/m3,降尘率分别达到了98.8%和98.3%。