薄煤层液压支架存在的问题与应对建议

2023-11-10马艳伟

马艳伟

(华阳一矿机电工区综机队,山西 阳泉 045000)

薄煤层开采技术难度大,其开采过程需要采用先进的采煤技术和设备。而在薄煤层开采过程中,液压支架是关键设备,其承载能力、适应性、稳定性、灵活性和安全性等对薄煤层开采至关重要。因此,探讨薄煤层开采的支护特点和液压支架的关键技术,研发适用于薄煤层开采的液压支架技术具有重要意义[1-3]。

1 薄煤层开采现状

煤层的厚度是决定开采难度的重要指标。一般而言,厚度不足0.8 m 的煤层称之为极薄煤层,厚度在0.8~1.3 m 的煤层称之为薄煤层,这两种厚度较薄的煤层开采难度较大[4]。随着煤矿中厚、厚煤层煤炭资源的枯竭,煤矿开采机械化技术的进步,以前难以开采的薄煤层也越来越得到煤矿企业的重视,许多煤矿将其作为主要的开采资源[5]。在薄煤层开采过程中,需要的劳动强度更大,且受到空间限制,无法使用大型的机械化生产工具,因此许多煤矿的薄煤层开采效率很低。从薄煤层资源储量方面来看,据调查统计,我国95 个重点煤炭生产单位80 多个集团公司,10 多个省的400 多个矿井都赋存有薄煤层或极薄煤层,保有工业储量达90 多亿t,可采储量约60 亿t,约占煤炭总可采储量的20%[6-7]。而我国薄煤层的产量仅占煤炭总产量的10%左右,远低于储量所占的比例,造成了产量和储量的比例失调,部分资源长期未得到开采[8]。

2 煤层概况

华阳五矿己15-32010 工作面位于矿井东部边界,西部为实体煤层。煤层厚度为0.65~1.2 m,平均厚度1.05 m,煤层平均倾角7°,最大倾角21°。煤层结构复杂,含有2 层夹矸,但整体稳定可采。煤层直接顶为厚度0~1.5 m 的粉砂岩,老顶为平均厚度3.3 m 的砂岩,属于Ⅱ类顶板。直接底板是砂质泥岩。

己15-32010 工作面采用综采工艺,使用ZY3200/07/15 型两柱掩护式液压支架和MG330/730 采煤机,选用SGZ630/150 型刮板输送机和SZD-630/75P 型转载机进行输送,顺槽运输采用SSJ800/2×55kW 型可伸缩胶带运输机。

3 薄煤层超前支承压力分析

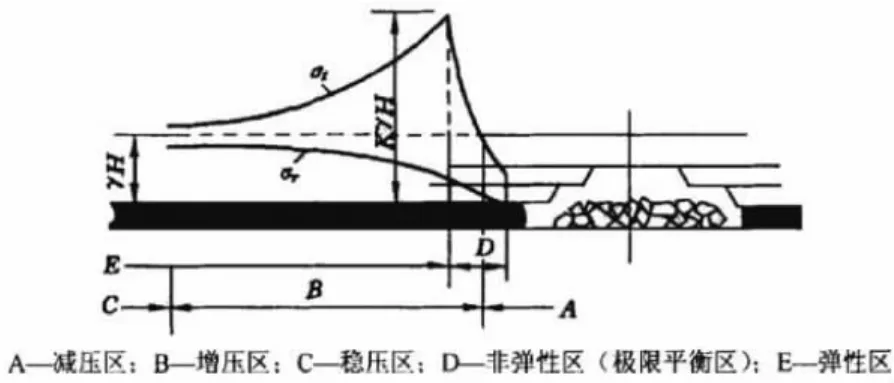

煤矿工作面进行开采时,采空区上方的岩层将载荷向煤壁前方转移,形成支承压力带。由于支承压力的作用和开采挠动的影响,随着支承应力逐渐增加,煤壁一定深度内的煤体已进入塑性或破裂状态。根据支承应力峰值位置,煤壁前方的支承应力范围被通常划分为非弹性区和弹性区两个区域。非弹性区也称为极限平衡区,当煤壁边缘形成的集中应力超过煤体的单轴抗压强度时,煤体破坏,承载能力下降,应力集中位置向煤壁深部转移,应力转移可能会破坏内部一定范围内的煤体。当煤壁深度增加时,煤体受力状态逐渐由二向转为三向,承载能力逐渐提高,煤体的破坏程度将越来越轻,最后在内部某一位置煤体的强度和集中应力达到平衡,这个位置范围内的煤体均处于极限平衡状态。弹性区则表现为支承压力随着距煤壁距离的增加而衰减的负指数曲线。

对于薄煤层,由于采高小,最大支承压力的峰值位置更靠近煤壁,支承压力的影响范围更小。此外,矿压显现程度更低,支柱或支架压力较小,顶板来压强度较低,动载冲击较小,增加了滚筒截割难度。工作面上下顺槽围岩变形及破坏的程度也较小,出口及超前支护相对容易。

图1 支承压力分布区

4 薄煤层液压支架选型要求

4.1 架型选择

液压支架的选型需要考虑多种因素,包括开采地质条件、运输条件与其配套的设备等。在国内,薄煤层液压支架的架型主要采用两柱掩护式,而在国外,如俄罗斯、乌克兰等国家,薄煤层液压支架常用四柱支撑掩护式。在选择液压支架的架型时,需要根据工作面的地质条件进行差异化选择,以保证支架能够满足工作面的需要。

薄煤层开采对液压支架的要求比较特殊,还需要考虑支架的重量、强度和刚度等因素。由于空间有限,液压支架的尺寸需要尽可能与所开采的薄煤层厚度相适应。在薄煤层开采中,为了保证通风和行人空间,支架前梁通常会比较长,这会导致支架底座前端压力大于后端压力,导致支架前端架脚扎底现象。这个问题在底板较软的煤层中选择薄煤层液压支架时尤其需要考虑。在顶梁偏载时,顶梁、掩护梁、前后连杆上的应力都较大,柱窝附近和垫块附近的应力值也较高。上下端头支架受采面输送机的影响,容易造成端头支架落后于中间支架,导致支护困难。因此,在设计薄煤层端头液压支架时,应该考虑使用前伸缩梁或更长的前梁,并将伸缩梁千斤顶嵌入支架顶梁内以确保梁下高度。

4.2 控制系统设计

电液控制系统是液压支架的核心控制系统之一。液压支架需要实现千斤顶的升降、连杆的伸缩、液压缸的转动等复杂动作,这些动作的实现需要精密的控制系统来调节液压系统的压力、流量等参数,以确保支架的稳定性和安全性。薄煤层液压支架电液控制系统的引入使得支架的控制更加智能化、精确化,同时还可以实现远程控制,提高了生产效率和安全性。

5 应用中存在的问题及建议

5.1 存在的问题

(1)采高限制。确定薄煤层支架的高度非常重要,如果高度过低,就会损失更多本来就很薄的煤炭资源;而如果高度过高,就会给薄煤层开采来困难(要破顶、底岩)。因此,支架高度应根据矿区煤层条件和薄煤层支架设计规范确定。为了应对煤层厚度变化和局部冒顶等情况,防止支架顶空倒塌,保证支架能够发挥正常的支护作用,应按照煤炭行业标准《液压支架设计规范》(MT/T 556.1996)的规定选取支架的最大结构高度。

(2)工作阻力设计。由于薄煤层工作面采高低、采空区顶板易冒落充填,且老顶易形成平衡拱,一般情况下工作面矿压不明显。如果支架工作阻力太高,虽然可以减小受到顶板运动的干扰,保证顶板的控制,但是会降低煤壁的支承压力,不利于煤壁的稳定。

(3)各部件结构设计不合理。在实际应用中,许多液压支架的结构件设计不合理,不适用于薄煤层对于结构紧凑和相关强度要求。

(4)支架重量超重。由于薄煤层的作业空间有限,在液压支架进入工作面或在其中移动时,由于液压支架较重量,增加了工作面移架等工序的难度。

(5)缺少遥控和视频系统。薄煤层工作面比较低矮,工作人员在其中行走不便,容易发生人身事故。因此,除了需要配置性能优良的电液控制系统的薄煤层液压支架的操作系统外,还应当增加工作面遥控和视频等控制系统,便于远程控制操作。

5.2 相关建议

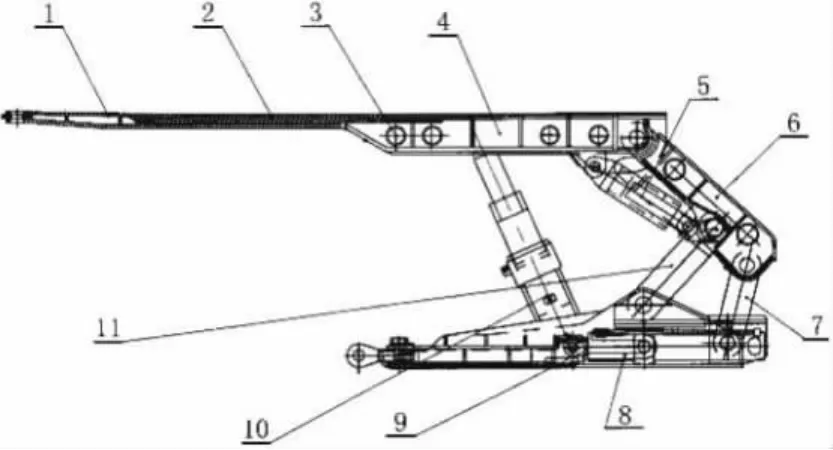

图2 适用薄煤层的液压支架

(1)采高设计中应注意的问题。支架需要调整采高范围大,可采用双伸缩立柱来提高调高比。为了保证支架在低位状态工作时的支护效率,最好选择尽量小的立柱倾角,同时满足最小支护强度要求。为了保证行人安全和通行的舒适性,支架中需要设计人行通道,其宽度应不少于0.6 m,净高度为0.4 m。

(2)工作阻力设计建议。确定支架工作阻力的原则是在保证控制顶板的前提下尽可能降低工作阻力,以增加煤壁附近的支承压力,使煤体破坏更加充分,有利于滚筒割煤。

(3)为了实现薄煤层液压支架的紧凑设计和结构交叉布置,采用单平衡千斤顶和双前连杆,以侧投影重叠,形成最小高度,而彼此又不干涉。支架推杆前部多数设计为板式,以保证强度和刚度,而薄煤层支架推杆前部则采用薄箱形断面,厚度为100 mm。为减少事故,顶梁和掩护梁设计成整梁,不设置活动侧护板。板式推杆刚性好,满足推溜和移架过程中的强度要求,同时为人行通道节约出空间。在薄煤层工作面,由于顶板完整且容易形成平衡拱,通常不需要设立可活动的侧护板。

(4)增加遥控和视频技术的应用。通过安装摄像头和监控系统,可以实现对支架周边环境的实时监控,预防事故的发生,同时还可以方便管理人员进行远程监控和调度。

6 结语

薄煤层开采对于提高煤炭资源的利用率具有重要意义,液压支架作为薄煤层开采的关键设备之一,其性能的优劣将直接影响采煤效率和安全生产。因此,我们需要持续关注薄煤层开采液压支架技术的创新和技术进步,为实现高效、安全、可持续的煤炭开采做出更大的贡献。