焊接式索夹疲劳寿命分析方法及评价

2023-11-10李鸿盛张志新薛松领王志诚

李鸿盛,张志新,薛松领,王志诚

(1.中交一公局重庆万州高速公路有限公司,重庆市 404100;2.中交第一公路工程局有限公司,北京市 100024;3.西南交通大学 土木工程学院,四川 成都 610031;4.中交公路规划设计院有限公司,北京市 100088)

0 引言

在过去的30 年,中国的大跨度现代悬索桥得到了飞跃发展,不仅数量上从无到目前已经建成接近70 座,而且武汉杨泗港桥主跨跨径已经达到1 700 m,2 000 m 以上跨度的悬索桥也在设计中[1-4]。到目前为止,中国已经建成和在建的跨度超过1 000 m 的悬索桥接近25 座,超过了世界上其他国家这种跨度桥梁的总和。除了跨度和数量迅速增长取得了举世瞩目的成就外,中国还在悬索桥结构创新上有许多新的发展,如厦门海沧大桥,采用三跨连续加劲梁全漂浮体系、湖南湘西矮寨大桥采用塔梁分离的悬索桥体系、泰州长江公路大桥采用两主跨的三塔主缆连续悬索桥体系,在世界上率先建成了主跨超过1 000 m 的主缆连续三塔大跨度悬索桥;金沙江虎跳峡大桥则采用复合索鞍的独塔单跨地锚式悬索桥[5-8],创新性地设计了一种能利用山区特殊地形的新型悬索桥。在上述所有的现代悬索桥中,索夹都是采用铸造加工工艺进行制造,一直没有较大的技术变革,其中的主要原因值得探讨。

在悬索桥中,索夹是联系主缆与吊索的关键构件,在悬索桥建成后,索夹应箍紧主缆,保证索夹与主缆间的相对位置固定,同时应将吊索力传递给主缆,因此其在悬索桥的运营过程中起到至关重要的作用[9],设计制造中既要求方便加工,又要保证其具有较强的承受各种外荷载(包括交变荷载)的能力。铸造加工索夹虽然存在工艺复杂、铸造缺陷多、材料强度较低、对低温环境适应差、生产过程对环境污染大、生产周期长,铸钢件毛坯的返修、报废率高、生产效率低,低温环境使用受限等方面的不足,但是铸造件中无焊缝,其疲劳强度高是其优点,也是工程中长期采用这种加工工艺制造索夹的主要原因。

焊接索夹可采用工业化钢厂制造加工的钢板,其材料可直接采购,质量可靠,并可以根据需求,选择适合的适应低温环境需求的材料。因此焊接制造加工索夹成型方便、承载能力大、可满足低温环境使用要求、加工过程绿色环保、结构可靠安全、具有高性价比。这种索夹既可以保证索夹体的内在质量又能够提高其承载能力,同时还可以满足低温环境使用要求。研究解决索夹设计与制造的关键技术,将推动悬索桥索夹的制造技术、质量水平的大幅提高并明显改善和弥补现有工艺的不足。

焊接索夹由钢板焊接制作,构件中将存在较多的焊缝。索夹的本体与吊索的连接件基本处于交变的受拉应力状态,因此焊缝在交变应力下的疲劳性能,是决定焊接索夹能否在全寿命周期中安全可靠应用的关键。

为使焊接索夹能应用到实际工程中,在万州新田长江大桥建设中,开展了焊接式索夹关键技术研究。研究中通过比选,确定了焊接索夹的合理结构形式,进行了索夹的疲劳试验,本文介绍其疲劳性能分析。

1 桥梁背景介绍与焊接式索夹结构简介

万州新田长江大桥是主跨1 020 m 双塔单跨悬索桥,其跨径布置为(247+1 020+280)m=1 547 m。中跨垂跨比为1/10,主缆横桥向中心间距为26.5 m,吊索顺桥向标准间距为18 m。新田长江大桥总体布置图见图1。

图1 新田长江大桥总体布置图(除标高为m 外,其余单位:cm)

边跨无吊索索夹和中跨有吊索的SJ5 类索夹中8个索夹采用了焊接式索夹。焊接式索夹结构尺寸见图2。

图2 焊接式索夹结构图(单位:mm)

由图2 可知:索夹长度为1 120 mm,内径为314.5 mm,壁厚为35 mm,高度为490 mm,采用MJ45×3 mm 螺杆6 个,每个螺杆预紧力为817 kN。共有3 条受拉焊缝,4 条角焊缝。

2 焊接式索夹疲劳寿命分析方法与流程

焊接式索夹作为万州新田长江大桥的一种新型索夹结构,其受拉焊缝在交变应力和初始几何缺陷的影响下,必然成为疲劳裂纹萌生乃至疲劳破坏危险位置。因此,对焊接式索夹焊缝进行疲劳评价具有非常重要的意义。

预测焊接式索夹焊缝的疲劳寿命,在计算之前,必须先分析其焊接式索夹受力性能,尤其是焊缝的受力状态,此过程的分析可以借助通用有限元软件实现。在计算疲劳寿命时,首先必须确定其结构材料参数,考虑初始缺陷及残余应力影响的焊缝疲劳参数可查找相关规范给出的试验数据。

在确定了材料疲劳参数的基础上,还需考虑焊接式索夹焊缝的几何形状、连接方式和加工质量等其他因素影响。在桥梁实际运营过程中,影响焊接式索夹焊缝疲劳寿命的因素多且复杂,要考虑所有因素对其疲劳寿命的影响是不可能的。因此必须选择合理的标准来评估焊接式索夹的疲劳寿命。

分析流程如下:首先建立全桥有限元模型,利用英国规范、欧洲规范、美国规范和中国规范计算出索夹处吊索施加的疲劳荷载力幅;然后建立焊接式索夹的有限元模型,计算出索夹焊缝处的应力幅,利用ABAQUS-FE-SAFE计算出疲劳寿命。通过将BS 7608规范、IIW 标准规范和有限元数值模拟计算结果相互对比,得出焊接式索夹焊缝处疲劳寿命。具体分析流程见图3。

图3 焊接式索夹疲劳寿命分析流程图

3 焊接索夹焊缝应力分析

建立新田长江大桥有限元模型如图4 所示,分别按照英国BS 5400 规范、美国AASHTO2017 规范、欧洲Eurocode1 规范以及中国《公路钢结构桥梁设计规范》(JTG D64—2015)中桥梁疲劳标准荷载谱的计算方法,计算出新田长江大桥焊接索夹吊索的荷载值,计算结果见表1。不同规范具体加载方式见《抗疲劳钢桥面板关键技术》[10]。

表1 各国规范计算的焊接索夹吊索荷载值 kN

图4 新田长江大桥有限元模型

由表1可知:BS 5400规范计算结果偏大,Eurocode 1 计算结果偏小,中国规范计算结果与BS 5400 规范计算结果接近。安全起见认为吊索疲劳幅为360 kN。建立焊接式索夹有限元模型如图5 所示。

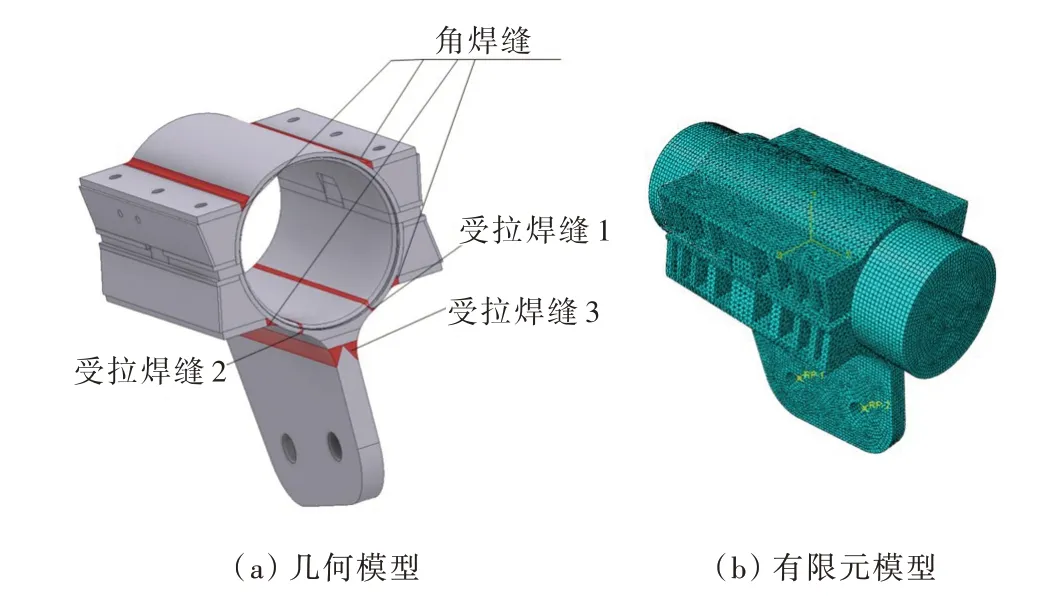

图5 焊接式索夹模型

如图5(a)所示,焊接式索夹有4 条角焊缝和3 条受拉焊缝,角焊缝的作用是将螺栓座与索夹本体连接,不在索夹传力的关键路线上,不是本文研究的对象。索夹本体上的2 条受拉焊缝和耳板上的受拉焊缝,位于吊索力和螺栓力传力的关键路线上,受到交变荷载的作用,因此需对这3 条受拉焊缝进行疲劳分析。焊接式索夹采用钢构件,弹性模量E=210 GPa,泊松比为0.3。主缆的弹性模量采用等效弹性模量计算,在紧缆前其初始空隙率为20%,在紧缆后其空隙比为18%,等效弹性模量为3.7 GPa,泊松比为0.3[11]。焊缝采用E55 型焊条,其屈服强度为440 MPa,抗拉强度为550 MPa。主缆与索夹之间采用库仑摩擦接触,摩擦系数取0.15。其装配有限元模型见图5(b)。

用6 个B31 梁单元来模拟螺栓,螺栓力为(817×6)kN。采用实体单元模拟索夹和主缆。恒载下吊索力为1 980.6 kN,最不利荷载吊索力取2 340 kN。计算分两个分析步:第1 个分析步为施加螺栓力,第2个分析步为在第1 个分析步后施加吊索力。为了精细化求解焊缝处应力分布,采用子模型技术对焊缝进行精细化分析(图6)。

图6 焊接式索夹子模型

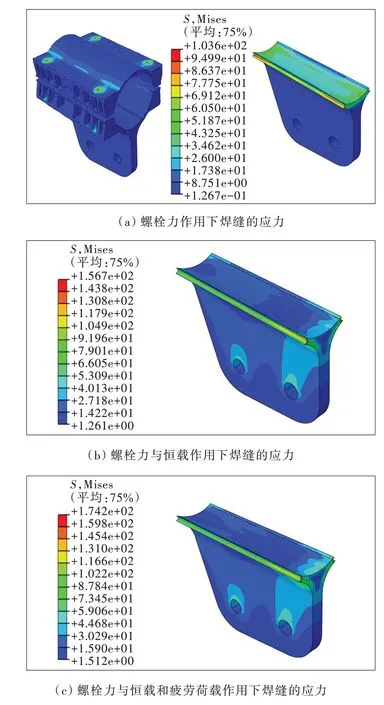

如图6(a)所示,为了防止分析过程中由于网格划分而产生应力奇异的现象,选取子模型进行细化分析。如图6(b)所示,采用自适应性网格技术,以前后两次应力差相差不超过5%为准则划分出比较合理的网格。对索夹螺栓加预紧力荷载817 kN,提取焊缝处结构应力,分析结果见图7(a)。在螺栓力作用的基础上,对焊接式索夹分别施加恒载和最不利疲劳荷载,其计算结果如图7(b)、(c)所示。

图7 焊接式索夹力学分析结果(单位:MPa)

由图7 可知:在螺栓处出现了应力集中。但此应力集中对其整体性能可忽略不计,提取焊缝处的应力结果,在焊根处出现的最大应力为103.6 MPa,低于焊头的屈服强度不会发生静力破坏。在恒载作用下焊缝处最大应力由焊根处变为焊趾处,最大应力为156.7 MPa,焊缝不会发生静力破坏。在疲劳荷载下焊趾处最大应力为174.2 MPa,焊趾处的应力幅度为17.5 MPa。

4 焊接式索夹疲劳寿命评估

依据BS 7608标准《Fatigue design and assessment of steel structures》[12]和国际焊接疲劳协会的《Document recommendations for fatigue design of weld joints and components》[13]计算焊缝的疲劳寿命。

式中:N为疲劳作用次数;C0和m为试验获得的材料参数;dσ为考虑95%置信度所取的离散性系数;Sr为应力变化范围。

图5 所示的焊缝可看作B 级焊缝,查BS 7608 标准,式(1)变为式(2):

类 似BS 7608 标 准,IIW 标 准 的S-N曲 线 数 据 也是基于名义应力法在试验室获得的。疲劳试验数据考虑了局部应力集中、一定范围内的焊缝尺寸和形状偏差、残余应力、焊接过程和随后的焊缝改善措施等。根据IIW 标准,可以认为该接头疲劳强度等级属于FAT=100。对于每一等级接头所施加应力变化范围ΔS与达到疲劳的循环数N之间的关系为:

式中:C为与S-N曲线相关的常数,此处C=2×1016;m为双对数S-N曲线的反向斜率,此处m=5,将数据代入式(3)可得:

可求得ΔS=100 MPa,由于焊缝厚度小于25 mm,因此无需厚度修正。焊缝处的疲劳应力幅为17.5 MPa,远小于ΔS,因此该焊缝满足疲劳设计要求。

利用FE-SAFE 计算焊缝疲劳寿命以及损伤分布,计算结果见图8。

图8 焊缝疲劳寿命以及损伤分布计算结果

由图8 可知:焊接式索夹最不利区域的对数疲劳寿命图lgN=10.22,即1.65×1010次。对数疲劳寿命按照BS 7608 标准理论计算结果为10.03,即1.07×1010次。按照IIW 标准理论计算结果为10.08,即1.2×1010次。有限元计算结果与理论计算结果接近。但理论计算不能反映整个焊缝的疲劳寿命分布情况,有限元计算恰好解决了这一问题。焊接式索夹采用高质量钢板,除焊缝外的名义疲劳极限强度为172.5 MPa,焊接式索夹除焊缝外的其余部分应力远低于该数值,因此不会发生疲劳破坏。其余受拉焊缝应力幅也远低于名义疲劳极限强度,不会发生疲劳破坏,这也是不考虑其余部分疲劳破坏分析的原因。

5 结论

以新田长江大桥焊接式索夹为研究对象,首先建立整体模型和子结构模型计算索夹的疲劳应力幅以及应力分布情况。然后利用国外规范给出的S-N曲线计算其疲劳寿命。最后利用FE-SAFE 计算其损伤分布以及疲劳寿命分布。得到以下结论:

(1)焊接式索夹疲劳只出现在受拉焊缝处。

(2)焊接式索夹疲劳受拉焊缝处的疲劳应力幅度很小,仅为17.5 MPa,在设计使用年限内不会发生疲劳破坏。

(3)焊接式索夹疲劳失效模式由焊趾处向外扩展,与许多焊接结构类似。

(4)分析过程并没有考虑由于环境产生的腐蚀影响,可能使计算的疲劳寿命结果偏大。