潮湿路基水泥改良细粒土动态回弹模量试验研究

2023-11-10黄崇伟朱宝兵章毅孙瑜郭丹丹

黄崇伟,朱宝兵,章毅,孙瑜*,郭丹丹

(1.上海理工大学 交通运输工程系,上海市 200093;2.浙江明德建设有限公司,浙江 杭州 311202;3.上海市城市建设设计研究总院(集团)有限公司,上海市 200125)

0 引言

路基土回弹模量MR是国内外路基设计的重要参数[1-2],这一概念最初是在路基土与沥青路面疲劳损坏关系的研究基础上引入的,定义为瞬时动态脉冲荷载下动态偏应力与回弹或可恢复应变的比值[3-4]。随着中国公路设计理念与方法的发展,近几年的公路设计与运营实践表明,动态回弹模量更能反映行车荷载对路基的作用[5]。因此,动态回弹模量已被规范“作为过渡”采用[6]。

已有研究表明:路基土动态回弹模量受多种因素的影响,如土的类型、含水率、压实度、应力状况等[4,7]。对于中国南方地区的潮湿路基而言,其动态回弹模量受这些因素的影响规律往往与一般路基存在差异,且在实际施工中发现潮湿路基土压实困难,易出现“弹簧”现象。因此,需要对潮湿路基细粒土开展改良处置以满足工程需要。目前,基于路基土无机结合料改良处置技术[8-9],中国先后开展了“高等级公路潮湿路基综合稳定技术”“过湿土加固处理技术”等研究。在各种无机结合料中,水泥水化产物强度较高、稳定性较好、适用性较强、施工较便捷,因此在实践中得到广泛应用。

综上,面向设计与施工,对于潮湿路基水泥改良细粒土的研究值得进一步探索,其中潮湿路基水泥改良细粒土的动态回弹模量影响因素分析尤为关键。鉴于此,本文在现有研究的基础上,选择粉土、黏土和淤泥质土3 种典型的潮湿路基细粒土,基于水泥处置改良技术,通过室内动三轴试验,探究含水率、压实度、水泥掺量、养生龄期和应力状态对潮湿路基细粒土动态回弹模量的影响,以期为今后潮湿细粒土路基设计与施工提供参考。

1 试验方法

1.1 试验材料

3 种典型的潮湿路基细粒土样本取自上海崇明生态大道新建公路路基,其物理力学性能指标如表1所示。

表1 3 种典型潮湿路基细粒土物理力学性能指标

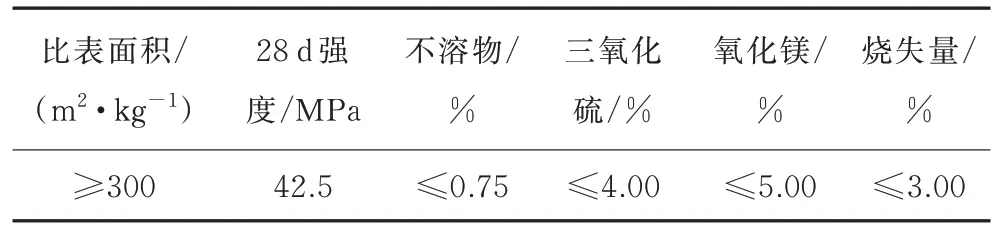

试验采用的水泥为42.5 号水泥,其技术性质如表2 所示。

表2 水泥技术性质

1.2 试验方案

1.2.1 影响因素

水泥改良细粒土本质上为土体,其动态回弹模量会受土体本身材料性质和物理状况(含水率和压实度)的影响[10]。其次,由于它是水、土体、水泥3 种物质耦合的结构,其中水泥与水产生水化反应,生成水化产物并在土体中相互交织搭配,将土颗粒包覆起来,随着时间的增加,水化产物也会增加,这种耦合结构逐渐坚固。因此,除了受含水率的影响,水泥改良细粒土还受到水泥掺量和养生龄期的影响。

此外,在路基动态回弹模量本构模型[11]中,NCHRP1-28A 模型对于动态模量的预测效果较好,且被《AASHTO 路面结构设计指南(2002 版)》所采用[12],如式(1)所示。由此可知:应力状态是影响路基土动态回弹模量的原因之一。

式中:MR为回弹模量;θ为体应力,θ=σ1+σ2+σ3,σ1、σ2、σ3为 主 应 力;τoct为 八 面 体 剪 应 力,τoct=;ki为 回 归 常数,k1、k2≥0,k3≤0;pa为大气压力。

1.2.2 方案设计

(2)生产管控集成化,建立一体化集成化的全流程的数字化管理体系,并与智能硬件进行集成,实现产品生命周期管理(PLM)、企业资源计划(ERP)、制造执行系统(MES)、供应链管理(SCM)和智能机器联网等系统和硬件的数据集成和整合,达成快速响应市场的网络化协同制造体系,实现在客户定制化需求下达按需按时按量的规模化生产。

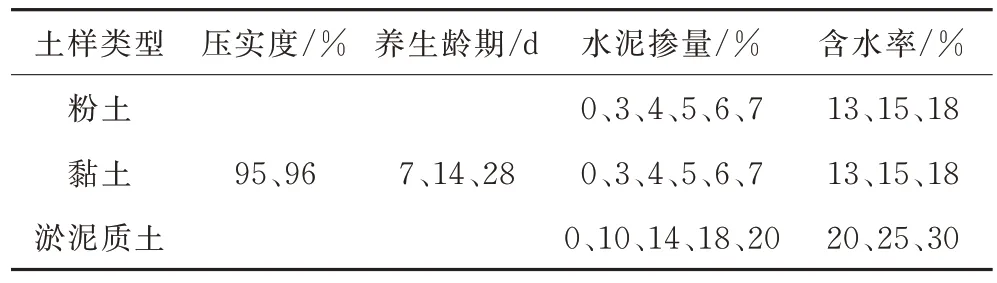

依据既有研究提出的路基土室内试验应力加载序列[13],潮湿路基水泥改良细粒土动态回弹模量试验选择围压应力为15~60 kPa,以15 kPa 为间隔,循环偏应力为30 kPa、55 kPa、75 kPa 和105 kPa。根据3 种土样物理力学性能测试结果,结合现有研究、现场施工需求和规范[6]要求,并考虑影响因素,上述3种典型土样动态回弹模量试验方案如表3 所示。

表3 3 种典型土样动态回弹模量试验方案

1.2.3 试件制备与测试

试验采用直径100 mm、高200 mm 的圆柱形试件。试件养护温度为(20±2)℃,相对湿度90%以上。

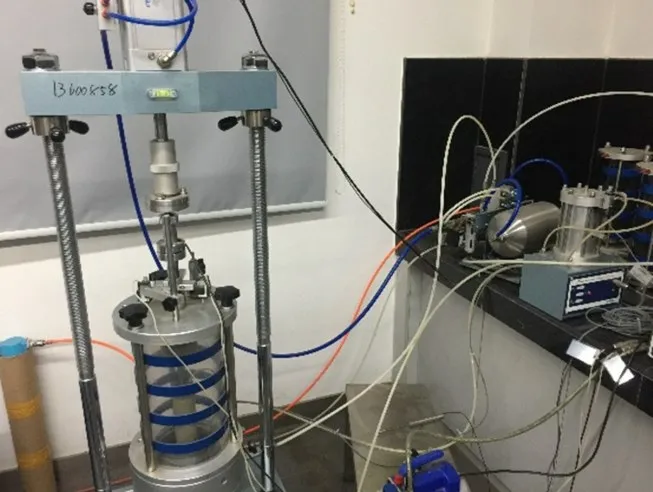

采用动态三轴压力室测试装置进行测试,如图1所示,测试条件及步骤均与《公路路基设计规范》(JTG D30—2015)的要求一致,并在测试结束后按照规范规定计算动态回弹模量。

图1 动态三轴试验测试装置

2 结果分析与讨论

2.1 压实度对动态回弹模量的影响

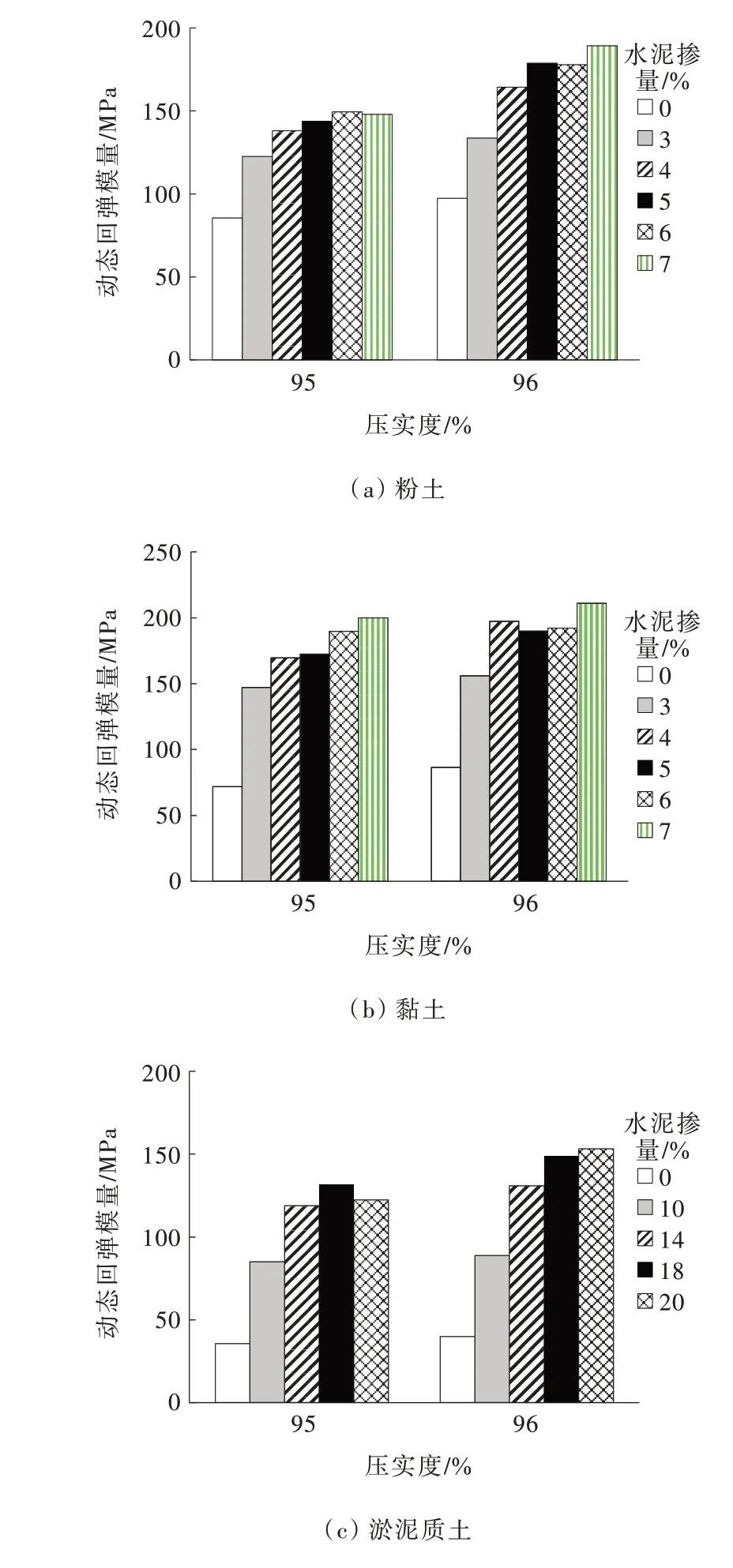

保持粉土和黏土含水率为13%、淤泥质土含水率为20%不变,分析不同水泥掺量的3 种土样或改良土压实度对其动态回弹模量的影响,结果如图2所示。

图2 不同水泥掺量改良细粒土的压实度与动态回弹模量关系

由图2 可知:不同水泥掺量下,压实度的增大均能提高水泥改良土的动态回弹模量。对于素土(水泥掺量为0),随着压实度的增大,3 种土样动态回弹模量的提升幅度分别为13.8%、20.2%和11.8%;然而,当3 种土样掺入水泥进行改良时,当粉土和黏土的水泥掺量为3%或淤泥质土水泥掺量为10%时,其动态回弹模量随压实度增大的提升幅度反而分别只有9.0%、5.9%和4.5%,只有水泥掺量进一步增大后,其动态回弹模量随压实度增大的提升幅度才有所增大,且增大趋势与水泥掺量的增加并非严格递增关系。比如粉土,当水泥掺量从3%增至7%时,其动态回弹模量随压实度增大的提升幅度分别为9.0%、19.0%、24.3%、19.0%和28.0%,其增幅并非严格递增。这是因为压实度增大后,水泥改良土在荷载作用下的回弹变形减小,表现为模量增大。然而,水泥掺量较小时,水泥水化反应还不足以将土样内部的水分消耗完全,残余的水分应在养生过程中从水分蒸发通道里排出,但压实度增大后,阻断了一部分水分蒸发通道,因此较小水泥掺量的土样动态回弹模量随压实度增大的提升幅度反而不及素土;当水泥掺量逐渐增大后,水泥水化反应消耗的水分更多,土样内残余的水分减少,对养生期间水分蒸发通道的需求降低,因此土样动态回弹模量随压实度增大的提升幅度增大。此外,由于水分蒸发通道被阻断的随机性较大,所以该增幅并非严格递增。

基于上述结果与分析,对于水泥改良土,当水泥掺量较小时,压实度宜控制为95%,而水泥掺量较大时,压实度宜控制为96%。

2.2 含水率对动态回弹模量的影响

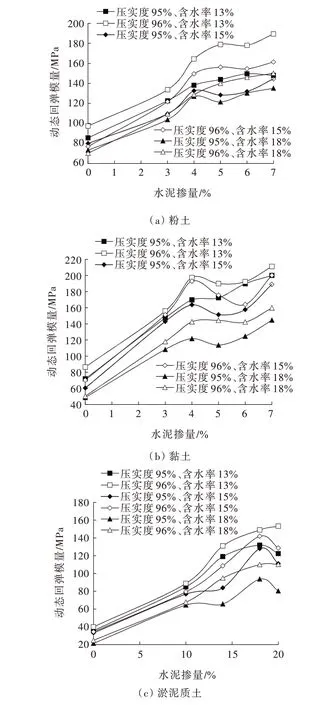

保持压实度为96%不变,分析不同水泥掺量的3种土样或改良土含水率对其动态回弹模量的影响,结果如图3 所示。

图3 不同水泥掺量改良细粒土含水率与动态回弹模量关系

由图3 可知:随着含水率的增大,不同水泥掺量下水泥改良土的动态回弹模量均呈下降趋势。对于素土,3 种土样动态回弹模量的最大下降幅度(最大含水率与最小含水率相比)分别为28.0%、41.8%和37.7%;而水泥掺入后,其动态回弹模量随含水率增加的最大下降幅度分别为21.8%、27.8%和28.1%,当粉土或黏土水泥掺量大于3%或淤泥质土水泥掺量大于10%时,就有较明显幅度的下降。因此,3 种土样中,不论是否掺加水泥,当含水率从最佳含水率附近值增大到一定程度(粉土、黏度为13%~18%,淤泥质土为20%~30%)时,粉土动态回弹模量随含水率的总变化幅度略低于黏土和淤泥质土。

2.3 水泥掺量对动态回弹模量的影响

图4 不同压实度和含水率的改良土水泥掺量与动态回弹模量关系

由图4 可知:对不同水泥改良土,随水泥掺量的增加,其动态回弹模量均呈增大的趋势,且在水泥掺量小于4%时,粉土和黏土的动态回弹模量增大趋势较为显著,在水泥掺量小于14%时,淤泥质土动态回弹模量增大趋势较为显著。对于粉土和黏土而言,当水泥掺量从0 增至4%时,在压实度为95%和96%时粉土的动态回弹模量最大分别增大了73.3% 和94.7%,黏土的动态回弹模量最大分别增大了171.1% 和183.9%,而当水泥掺量从4% 继续增至7%时,在压实度为95%和96%时粉土的动态回弹模量最大分别只增大了9.0%和16.6%,黏土的动态回弹模量最大分别只增大了18.8%和12.0%。对于淤泥质土而言,当水泥掺量从0 增至14%时,在压实度为95%和96%时其动态回弹模量最大分别增大了234.0%和282.3%,而当水泥掺量从14%继续增至20%时,在压实度为95%和96%时其动态回弹模量最大分别只增大了32.5%和18.5%。由此可见,对于3 种水泥改良土而言,水泥掺量均并非越大越好,掺加一定量的水泥即可使其动态回弹模量有显著提升。

水泥改良土动态回弹模量随水泥掺量变化的原因可能是水泥的水化反应对土体颗粒黏结性的影响。如前所述,水分会破坏素土本身颗粒的黏结性,而水泥的掺入使得水分会与其产生水化反应,消耗土体内部的水分。若水泥掺量恰好合适,土体内部的水分与水泥的水化反应充分,则会与土体共同形成抵抗回弹变形的能力,提高土体的回弹模量。若水泥掺量过少,土体内部的水分未被水泥消耗完全,土体内部残余的水分仍会一定程度影响土颗粒的黏结性,土体回弹模量提升有限。若水泥掺量过大,水泥与土体内部水分发生反应后的水化物性能欠佳,其与土体共同抵抗回弹变形的能力受限,对土体本身回弹模量的进一步提升则不再有太大贡献。

基于上述结果与分析,对于粉土和黏土,水泥掺量宜为4% 左右,而对于淤泥质土,水泥掺量宜为14%,且水泥掺量依据含水率的大小略微浮动。

2.4 养生龄期对动态回弹模量的影响

保持粉土和黏土含水率为13%、淤泥质土含水率为20%不变,分析不同水泥掺量的3 种土样或改良土养生龄期对其动态回弹模量的影响,结果如图5所示。

图5 不同水泥掺量的改良土养生龄期与动态回弹模量关系

保持粉土和黏土水泥掺量为4%、淤泥质土水泥掺量为14%不变,分析不同含水率的3 种土样养生龄期对其改良土的动态回弹模量的影响,结果如图6所示。

由图5、6 可知:对于素土,养生龄期从7 d 到28 d,3 种土样动态回弹模量基本均无提升。这可能是因为,如土样中不掺杂水泥,土样的动态回弹模量已在养生初期的7 d 内完全形成。然而,当3 种土样掺入水泥进行改良时,不论何种水泥掺量或含水率下,其动态回弹模量均随养生龄期的增大而提高。这是因为,水泥水化作用,一般需28 d 完成,而在28 d 的养生过程中,水泥水化反应会持续发生。此外,不难发现,当养生龄期不断增大,不论何种水泥掺量或含水率下,3 种改良土的动态回弹模量增幅均呈不断减小的趋势,这是因为,水泥水化程度会随着养生龄期的增长而不断减弱,在水泥水化过程后期,土样抵抗回弹变形的能力已趋于稳定。

因此,不同水泥掺量或含水率下,对于3 种水泥改良土而言,均需在一定的养生龄期条件下,动态回弹模量才能达到一定值,但养生龄期并非越长越好,14 d 的养生龄期为宜。

2.5 应力状态对动态回弹模量的影响

保持压实度为96%,粉土和黏土含水率为13%、水泥掺量为4%;淤泥质土含水率为20%、水泥掺量为14%,分析不同应力状态下3 种改良土的动态回弹模量变化,结果如图7 所示。

由图7 可知:3 种改良土的动态回弹模量均随围压的增大而增大,随循环偏应力的增大而减小,且动态回弹模量随应力状态变化的幅度并不小。考虑到应力状态对3 种改良土动态回弹模量的显著影响,在动态回弹模量设计时,若受条件限制无法估算路基土的实际受力水平时,建议不宜取高值。

3 结论

(1)压实度对潮湿路基水泥改良细粒土的动态回弹模量的影响不显著。建议在现场施工时不宜通过提高压实度的方式提高水泥改良土的强度。

(2)含水率对潮湿路基改良细粒土的动态回弹模量影响比较明显,呈现出线性反比的现象,且只需较小掺量的水,改良土的动态回弹模量就有较明显的下降幅度。

(3)水泥掺量对动态回弹模量的影响最大,但水泥掺量并非越大越好。对于粉土和黏土,水泥掺量宜为4%左右;对于淤泥质土,14%左右的水泥掺量为宜。

(4)潮湿路基水泥改良细粒土的动态回弹模量均随养生龄期的增大而提高,且在7~14 d 的养生龄期内提高更明显,而在14 d 养生后提高幅度不大,建议将14 d 作为水泥改良土的养生龄期。

(5)潮湿路基水泥改良细粒土的动态回弹模量随循环偏应力的增大而减小。考虑到应力状态的显著影响,在潮湿路基细粒土动态回弹模量设计时,建议取保守值。