扬声器组装生产线平衡分析与仿真优化

2023-11-10朱星宇宫运启张一博

朱星宇,宫运启,张一博

(1.晋中学院机械系,山西晋中 030600;2.哈尔滨商业大学轻工学院,黑龙江哈尔滨 150000;3.山西科技学院智能制造工程学院,山西晋城 030032)

随着笔记本电脑的销量逐年升高,电脑扬声器的市场需求也随之增加。扬声器生产线以人工组装为主,生产效率低,产线满负荷运行也无法满足订单需求,因而,提升扬声器产量迫在眉睫。基于Plant Simulation 仿真软件对扬声器组装线进行仿真,分析其生产效率低的原因,并进行改善优化。

部分学者基于Em-Plant 对产线进行仿真优化。方建程使用Plant Simulation 仿真软件对某车身车间进行仿真分析,通过自主开发的仿真模块搭建EMS 小车,分析载具数量对侧围生产线产能的影响[1]。张宝元针对手电筒生产线,借助Em-Plant 建立手电筒的产线仿真模型,基于仿真结果分析物流状况,使用排时法改善瓶颈工序,进而最大限度提高产线生产效率[2]。赵丽娜基于模拟退火方法解决了产线中检测站设置的寻优问题,并验证了SA方法是解决生产线中检测站设置寻优问题的有效方法[3]。

1 建立仿真模型

1.1 组装工序

扬声器组装工序和产线各工序组装时间如表1。其组装线共24 个组装工序,需要按照紧前工序进行组装,这样才能满足扬声器组装工艺要求。

1.2 建立仿真模型

1.2.1 设置仿真参数

工位12 的产品数大于等于1 时,自动把物料从12运转到13。

1.2.2 设置人工作业任务

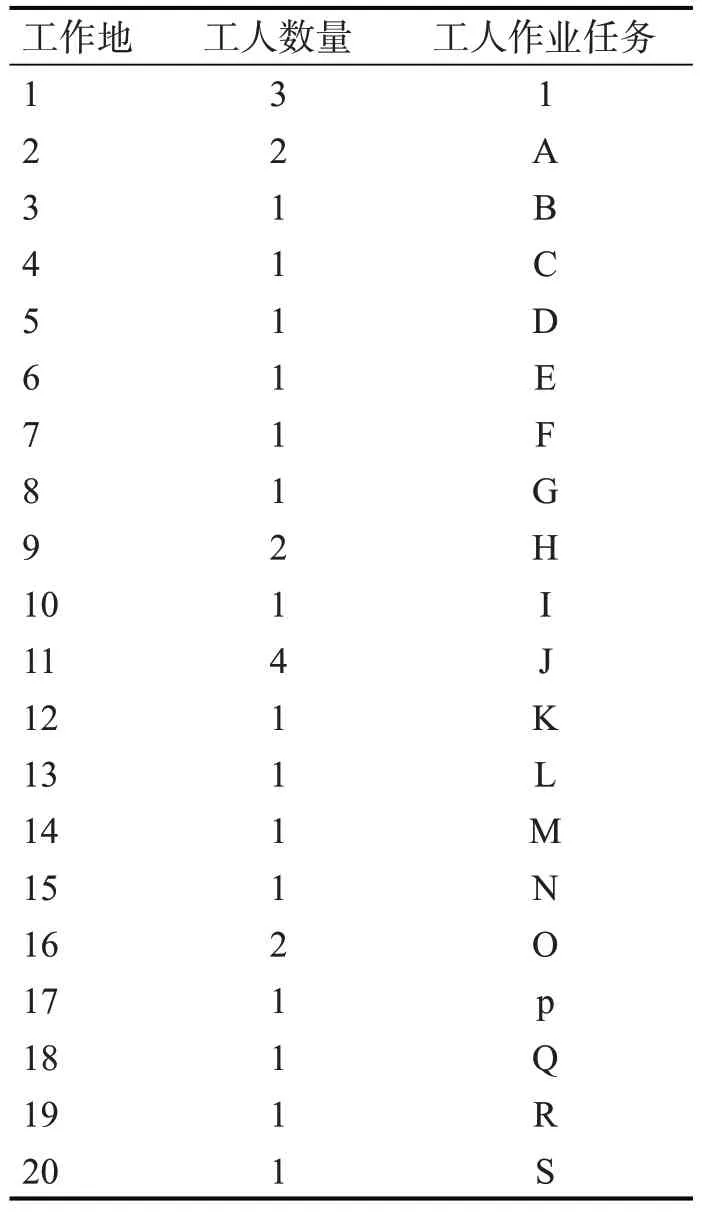

Working place 表示工作地,Amount 表示执行对应操作的工人数量,Additional Services 为工人作业任务。表2为人工作业分配表。

表2 人工作业分配表

1.2.3 设置模型运行时间

为确保仿真结果的可靠性,仿真模型运行时长设置为30 d,产线停线4 h 白夜班产线工作时间均为10 h,根据产线运行时间设置Shiftcalendar。表3 为产线白夜班停线时间。

表3 排班表

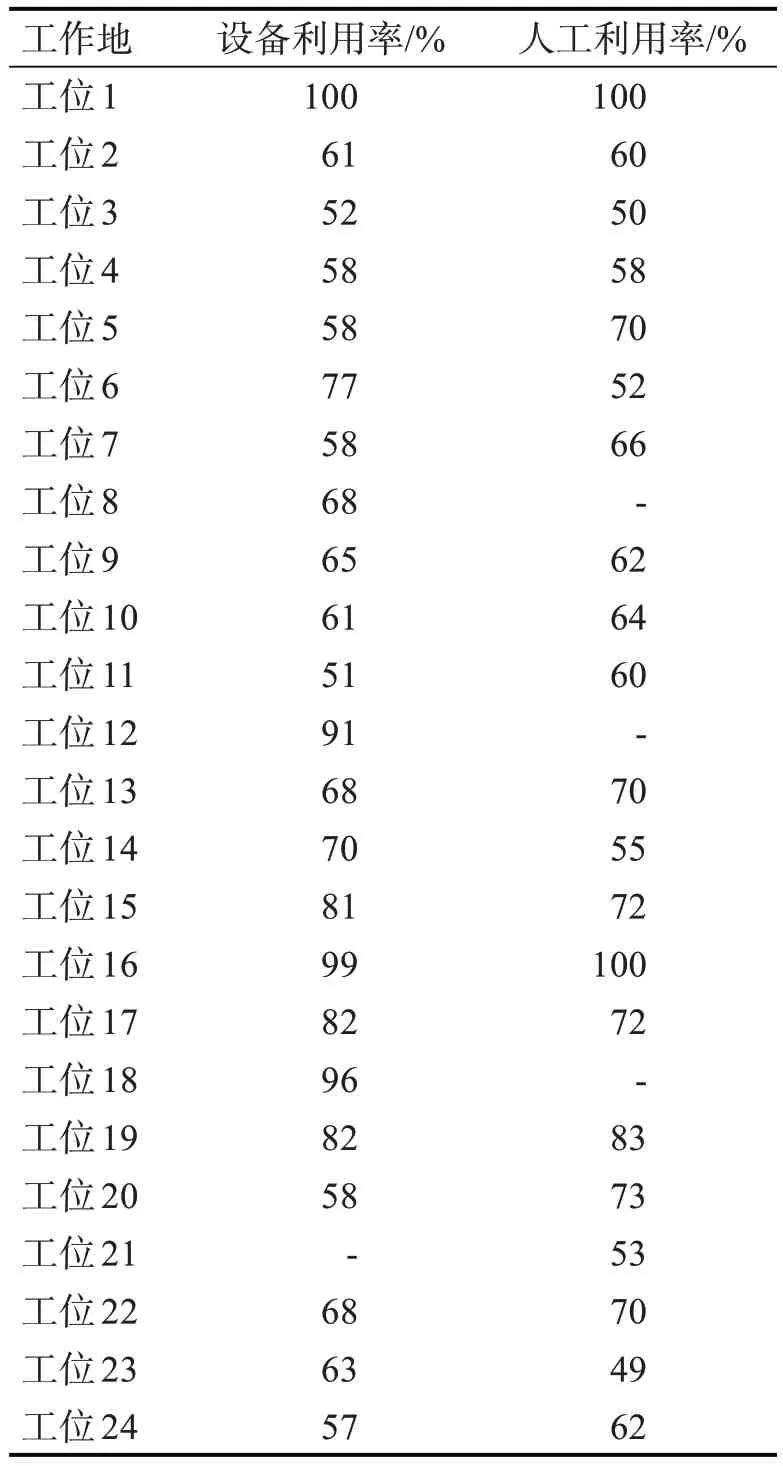

表4 为产线优化前的设备及人工利用率。由于工位8、工位12 及工位18 为设备自动组装,因而不存在人工利用率问题,所有用“-”表示。

表4 优化前设备及人工利用率

1.3 仿真结果分析

由表4 可知产线各工位设备平均利用率为71%,从各工位生产节拍可明显看出,各工位生产节拍数值差距较大,产线人工利用率不足70%。要想提高产线产量,首先,要解决产线设备及人工利用率较低的问题,其次,需要对产线组装工序进行优化,基于遗传算法对紧前工序进行重排,进而提高产线的平衡率,改善设备利用率及人工利用率低的现状。

2 仿真优化

2.1 选择优化算法

与其他优化算法相比较,遗传算法有以下优势:

(1)遗传算法覆盖面大,在不需知道空间信息的前提下,搜索到最优解的概率更大。

(2)遗传算法是把决策变量的编码作为对象。而传统优化算法是以决策变量的实际值为基础进而进行相关的优化计算[4]。

(3)遗传算法的适应性和可扩充性比较强,可以与其他方法结合进行求解。

通过比较遗传算法与其他优化算法的优缺点,最终选择遗传算法作为本模型的优化算法[5-6]。遗传算法的计算流程如图1。首先,启用GAOptimization 产生初始编码,交换完成后的数据作为第一代。其次,由GASequence 通过选择、交叉、变异产生子代。最后,通过Evaluate 对生成的编码进行检验,检验正常的子代直接输出。生物的进化过程主要是通过染色体之间的交叉和染色体基因变化来完成的。遗产算法中最优解的搜索过程正是模仿生物的这个进化过程,进行反复迭代,最后寻找到最优解。

图1 遗传算法的计算流程

2.2 优化产线布局与模型参数

扬声器组装线需满足物料搬运路程最短原则,确保产线人工、物料放置区的充分使用,不仅可以保证物流的畅通,而且可以提升组装线的生产效率。

(1)产线布局

流向合理,移动最短原则。组装线布局设计需要以扬声器的组装工序为基础,物流设计必须符合产品的特点,产品的组装过程一般是连续的,同时组装过程中不能出现物料运输距离过长的情况。

高效利用面积原则。布局扬声器组装线时,要充分利用厂房面积,在留有充足维修空间的前提下,设备之间的距离要尽可能缩短。不仅可以提高厂房面积的利用效率,缩短物料运送距离。同时根据人工的流量、物流运输量的大小,设定通道宽度,进而确保物料运输的流畅[7]。

安全利于工作原则。在确保产线正常生产的情况下,要以安全生产为前提。并且,要严抓车间6 s管理,其主要内容包括:整理、整顿、清洁、清扫、素养、安全[7]。

柔性原则。扬声器组装线布局的柔性要高,在不改变产线整体布局的前提下,可以根据相同规格产品的差异,对产线布局进行快速微调,确保产线布局有较高的柔性[8]。

扬声器生产线要符合两个遵守的原则,即逆时针排布、出入口相同。为同时满足物料搬运成本最小、空间的有效利用、工人的有效利用,将产线布局为“U”型,实现连续流甚至“一个流”生产[9]。

(2)设定模型参数

设定Method、开始优化、编码评估、初始化、作业指派、Ori、Opt 及Eva_1 和Eva_0 等控制模块,同时修改模型中的全局变量[10-11]。全局变量具体数值如表5。

表5 全局变量

(2)优化后工位重组,20 个工作地工作时间在19~23 s 内,作业元素1 与作业元素2 为一个作业单元,作业元素8 与作业元素9 为一个作业单元,作业元素11 与作业元素3 为一个作业单元,作业元素19与作业元素20为一个作业单元。其余作业单元根据紧前工序依次排列。

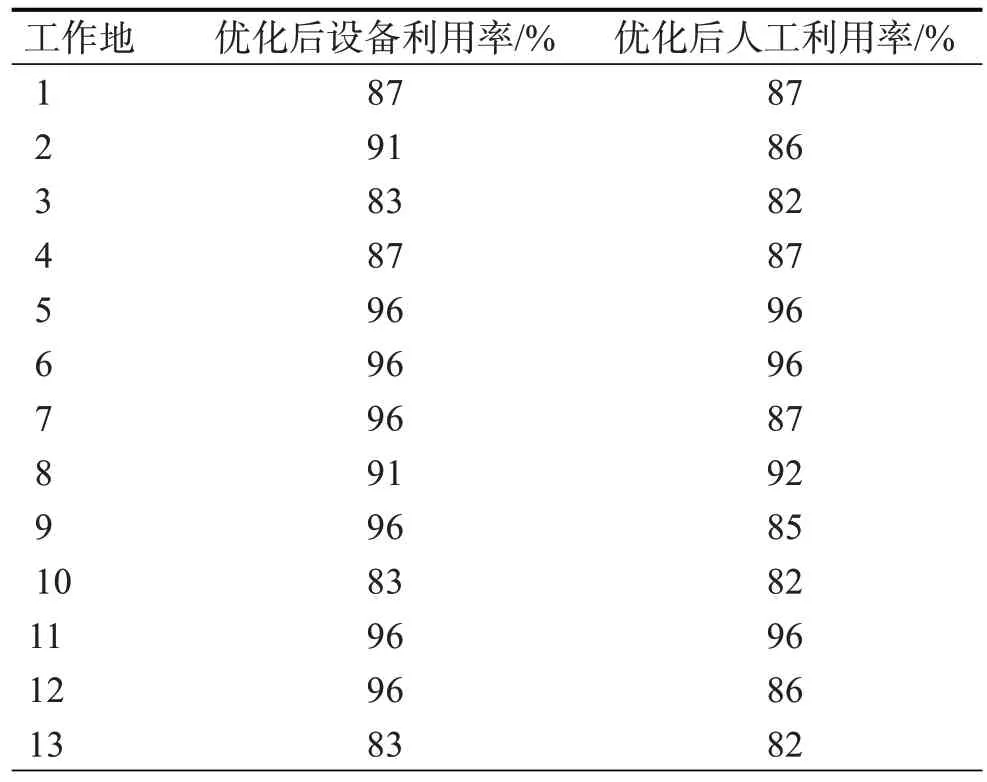

根据以上参数建立产线模型,通过仿真后得到各工位运行状态的仿真结果。表6 为优化后工位与人工利用率。

表6 优化后工位与人工利用率

优化后产线各工位平均利用率由76%提高为接近88%,人工利用率由通过遗传对原来的工序进行重组,工序重组后减少为20个,工位的利用率得到提升,各工位生产节拍数值差距减小。根据各工序时长、工位数、产线节拍求得产线优化后的平衡率接近90%。

3 结语

文章针对扬声器组装线生产效率低的问题进行研究,使用plant simulation 软件对扬声器组装线进行模拟仿真。通过仿真发现产线的设备利用率较低,生产节拍极不平衡,是导致生产效率低的主要原因。

(1)选用“U”型布局作为扬声器产线布局方式。

(2)应用遗传算法对产线组装工序进行合并重组,建立仿真优化模型。通过对紧前工序进行重组的方式,解决产线不平衡的现状,进而提高产线的生产效率。

(3)优化后产线平衡率从76%提升到90%,人工利用率从66%提升为88%,设备利用率从70%提升到90%。通过仿真优化解决了一些问题,首先,找出产线平衡率低、设备利用率及人工利用率低是导致产线生产效率低的主要原因;其次,基于产线布局的基本原则对产线进行重新布局,减少不必要的物料运输成本;最后,使用遗传算法重组组装工序,提升产线平衡率,进而提升产线生产效率。