杂粮粉挤压膨化工艺的优化

2023-11-10田海娟张传智

张 艳,田海娟,张传智

(吉林工商学院 粮食学院,吉林长春 130507)

我国杂粮栽种历史悠久、资源丰富、品种多样,素有“杂粮王国”的美称。杂粮营养丰富,富含蛋白质、维生素、矿物质及多种功能因子,兼具药食两用的独特功效,由于生长地域和气候的特殊要求,杂粮更成为远离污染的无公害天然绿色食品。随着人们生活水平的日益提高,杂粮食品以其独特的营养价值和绿色环保特点,俘获了众多食客。因此,杂粮食品具有广阔的市场发展前景[1-2]。

挤压膨化是指物料在高温高压及挤压机螺杆的推动作用下,被挤出模孔的瞬间,压力瞬间降低,使得物料的性质及组织结构发生变化的过程[3]。挤压膨化法技术成熟,功效显著,可处理多种原料来源的膳食纤维,且经挤压膨胀后的可溶性膳食纤维的含量和质量都有显著提高。糊化度是衡量谷物食品熟化程度的指标,也是反映挤压效果的重要指标[4]。本研究以燕麦、薏米、青稞、小米4 种杂粮为原料,制备一种速溶杂粮粉。在保证4 种杂粮特有营养价值的前提下,通过双螺杆挤压改性4 种杂粮,改善原料制粉后的糊化性。经过单因素、正交试验优化双螺杆挤压膨化参数,得到最佳工艺参数,为挤压膨化制备速溶杂粮粉提供数据支持。

1 材料与方法

1.1 材料与设备

燕麦、薏米、青稞和小米(市售)。

双螺旋挤压机、三清超微粉碎机、粗粉碎机、电子精密天平、台式高速离心机和数显恒温水浴锅等。

1.2 试验方法

1.2.1 工艺流程

速溶杂粮粉制作流程为原料选取→原料称量→除杂→粗粉碎、过筛→混料→挤压膨化→干燥→超微粉碎→复配→包装[5]。

1.2.2 操作要点

(1)粗粉碎、过筛。对原料进行粗粉碎,过80目筛。

(2)混料。预先进行杂粮配方试验确定燕麦、薏米、青稞、小米的配比为6 ∶3 ∶3 ∶8,按比例混合为总重量为1 000 g 混料,备用。

(3)挤压膨化。机筒提前预热至所需条件,在整个挤压膨化过程中要维持机器稳定,实时监控系统压力值。

(4)干燥。把原料放入干燥箱中,50 ℃烘干4 h,使物料水分含量维持在8%~9%。

1.2.3 单因素试验

按确定配方称取1 000 g 杂粮粉,在基础条件(物料水分添加量15%、喂料速度为22 Hz、挤压温度160 ℃、螺杆速度为24 Hz)固定的情况下,分别研究物料水分添加量(13%、15%、17%、19%和21%)、喂料速度(20 Hz、23 Hz、26 Hz、29 Hz 和32 Hz)、挤压温度(130 ℃、145 ℃、160 ℃、175 ℃和190 ℃)和螺杆速度(16 Hz、19 Hz、22 Hz、25 Hz 和28 Hz)对混合杂粮粉糊化度的影响。

1.2.4 正交试验

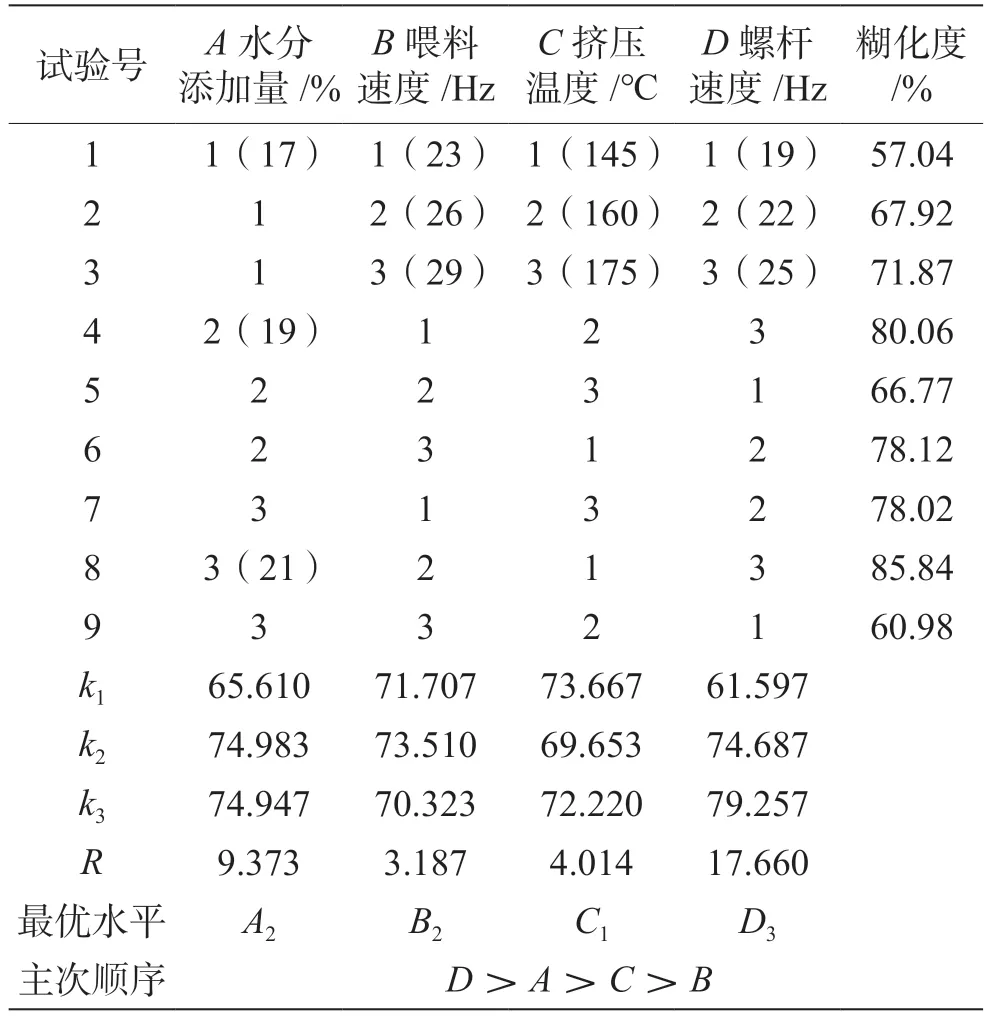

在单因素试验结果的基础上,采用L9(34)正交表进行正交试验,确定最佳挤压工艺条件,见表1。

表1 正交试验设计表

1.2.5 糊化度测定

根据《预糊化淀粉》(GB/T 38573——2020)中的方法测定挤压膨化后杂粮粉的糊化度。

2 结果与分析

2.1 单因素试验结果分析

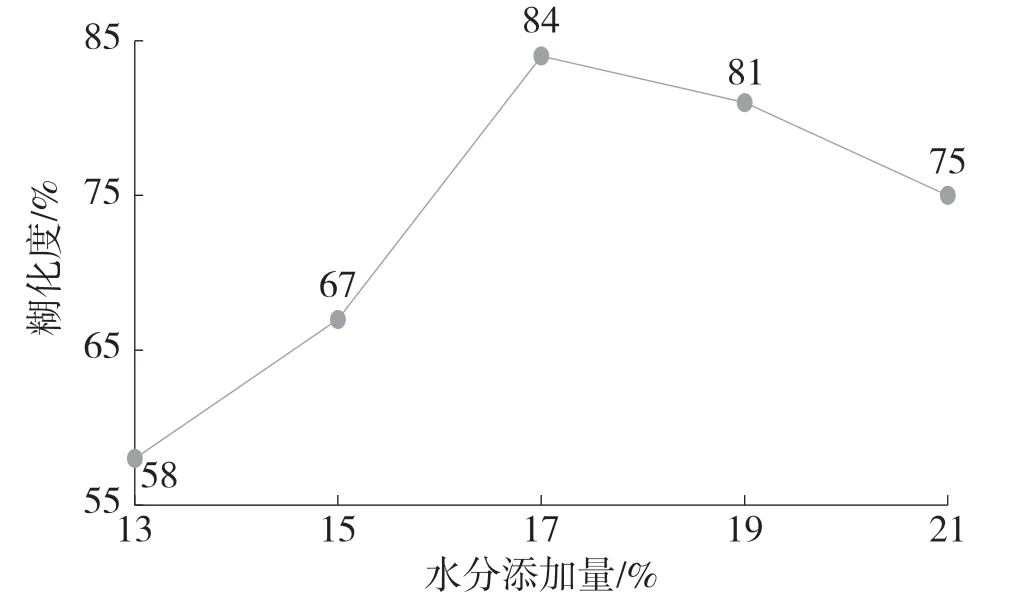

2.1.1 物料水分添加量对杂粮粉糊化度的影响

由图1 可知,水分添加量在13%~17%时,杂粮粉糊化度随水分添加量的增大而增大;原因是在此区间,水分对挤压膨化效果起到促进作用,杂粮粉糊化度趋于彻底。当添加量为17%时,杂粮粉糊化度最大,可达84%。水分添加量在17%~21%时,杂粮粉糊化度随水分添加量的增大而减小;原因是水分添加过多,物料在挤压膨化时受到的剪切、摩擦作用减弱,多余水分发生汽化引起挤压温度下降,导致物料糊化效果受到不良影响。因此,选择17%、19%、21%作为正交试验因素水平。

图1 水分添加量对杂粮粉糊化度的影响

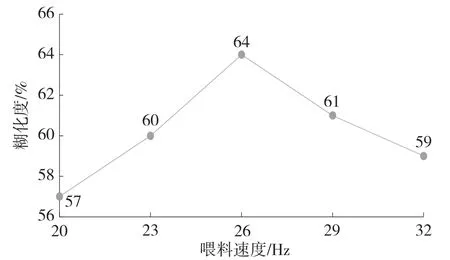

2.1.2 喂料速度对杂粮粉糊化度的影响

由图2 可知,杂粮粉糊化度随喂料速度的增加呈现先升高后降低的趋势。在喂料速度为26 Hz 时,杂粮粉糊化度最大,为64%。杂粮粉糊化度的变化与物料在机筒中的受热、剪切、摩擦有关,当喂料速度大于26 Hz,单位时间内进入机筒进行挤压膨化的物料超过设定条件下挤压机处理物料能力,在挤压时物料吸收热量不足,影响挤压膨化效果,进而降低了杂粮粉糊化度。因此,选择喂料速度为23 Hz、26 Hz、29 Hz 作为正交试验因素水平。

图2 喂料速度对杂粮粉糊化度的影响

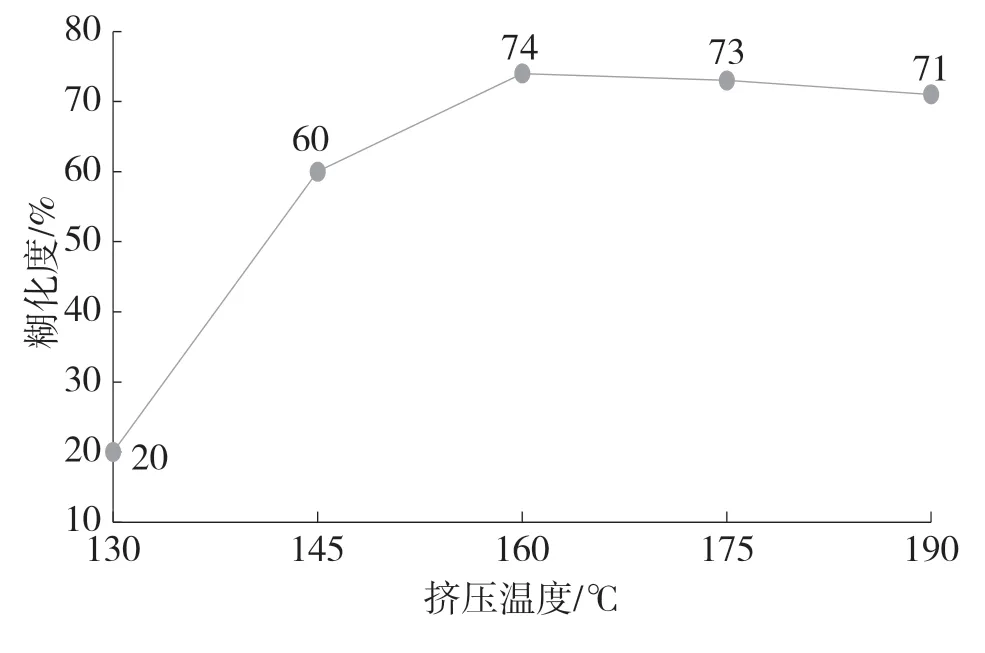

2.1.3 挤压温度对杂粮粉糊化度的影响

由图3 可知,在挤压温度为130 ~190 ℃时,杂粮粉糊化度随挤压温度的升高呈现先增大后缓慢减小的趋势。原因是前期随着温度的升高,物料所受的剪切力和摩擦力变大,机筒内部压力增大,令物料处于熔融状态糊化。在挤压温度为160 ℃时,杂粮粉糊化度最大为74%。后期随着挤压温度的升高,杂粮粉糊化度变化不明显。综上,挤压温度为145 ℃、160 ℃、175 ℃时,糊化度梯度明显,且糊化效果较好,选为正交试验的3 个水平。

图3 挤压温度对杂粮粉糊化度的影响

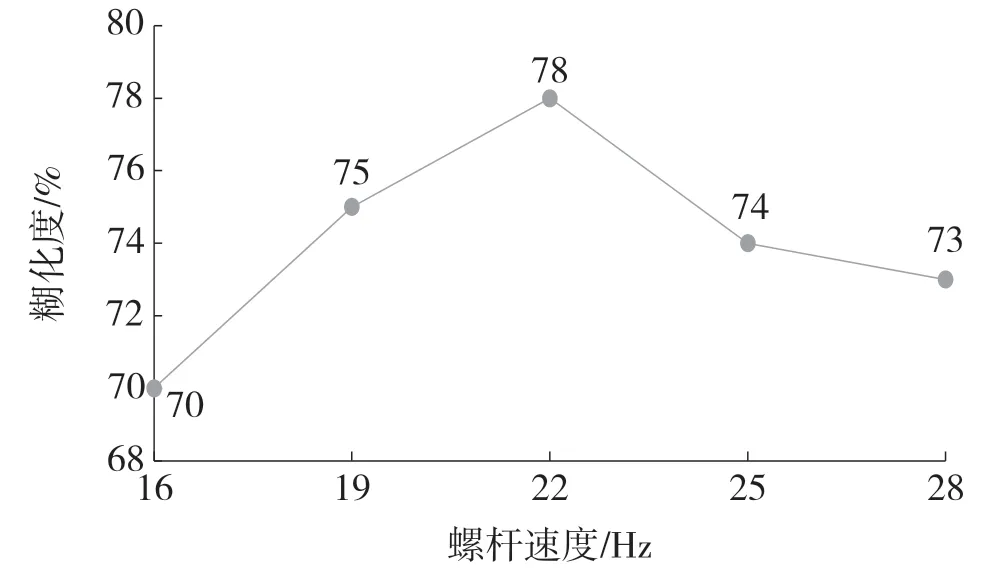

2.1.4 螺杆速度对杂粮粉糊化度的影响

由图4 可知,螺杆速度在16 ~22 Hz 时,杂粮粉糊化度随螺杆速度的增大而增大。螺杆速度低于22 Hz 时,物料所受的剪切力随螺杆速度的增大而增大,物料承受的剪切力令物料分子水平距离增大,受热更充分,因此杂粮粉的糊化度增大。螺杆速度为22 Hz 时,杂粮粉糊化度最大值为78%。螺杆速度在22 ~28 Hz 时,杂粮粉糊化度随螺杆速度的增大而减小。综上,螺杆速度为19 Hz、22 Hz、25 Hz时糊化相对较好,确定为正交试验的3 个水平。

图4 螺杆速度对杂粮粉糊化度的影响

2.2 正交试验结果分析

由表2 可知,影响糊化程度的因素依次为螺杆速度>水分添加量>挤压温度>喂料速度,最佳工艺为A2B2C1D3,即水分添加量为19%、喂料速度为26 Hz、挤压温度为145 ℃、螺杆速度为25 Hz。此条件下杂粮粉的糊化度为89.73%,高于9 组试验中糊化度最高的8 号试验A3B2C1D3(85.84%),因此工艺可靠。

表2 糊化度正交试验结果

3 结论

本文研究了挤压膨化工艺对杂粮粉糊化度的影响,确定螺杆速度对糊化度影响最大,其次是物料水分添加量和挤压温度,影响最小的为喂料速度。挤压膨化最佳工艺条件为物料水分添加量19%、喂料速度26 Hz、挤压温度145 ℃、螺杆速度25 Hz,该条件下杂粮粉糊化度达到89.73%。