抗菌涂料在汽车外饰件上的应用研究

2023-11-10龚凡刘帮毅陈稳宏汪光伟赵胜涛

龚凡,刘帮毅,陈稳宏,汪光伟,赵胜涛

吉利汽车研究院(宁波)有限公司,浙江 宁波 315336

抗菌类产品常用于医学领域或快消品消杀[1],军事上也略有应用,但在汽车行业尚未得到大面积推广。当下医用无菌病房的墙面、地板及其他人体频繁接触的位置,如门把手、水龙头、床头柜、床头扶手等部位,所采用的载体多为单组分聚氨酯树脂、单组分丙烯酸树脂或无机树脂;而一次性快消品的消毒大多使用喷雾或溶剂型用品,其载体通常为挥发性液体。在此类环境下,持续抗菌有效期最长只有6 ~ 8 个月,相比于汽车的使用周期,这种抗菌持续效果远未能满足车规级要求[2]。近年来,虽有厂家尝试将抗菌概念应用在汽车内饰上,但难以推广,在外饰上的应用更无先例可循,因为外饰产品的性能要求与内饰有非常大的差异[3],尤其是产品在短期老化后抗菌率的下降最为突出。因此急需研究一款可长效抗菌的产品应用于汽车领域。

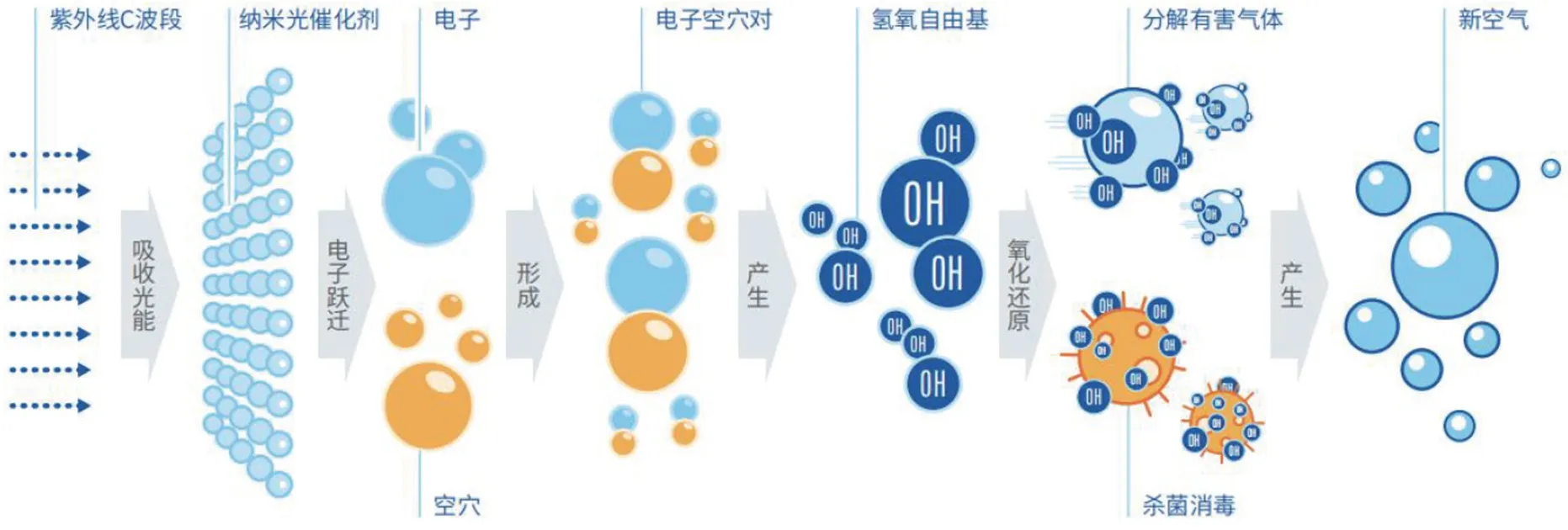

本文所研究的抗菌涂料是将纳米级氧化物ZnO[4]作为添加剂加入清漆涂料中并辅以配套的稳定助剂,采用传统的空气喷涂方式喷涂至基材表面,通过传统的3C1B(三涂一烘)工艺进行喷涂施工,从而赋予零件表面抗菌功能。其抗菌原理如图1 所示。

图1 抗菌原理示意图Figure 1 Schematic diagram of antimicrobial principle

第一步,涂层中的纳米氧化物(抗菌因子)杂化轨道上的电子遇到空气中微量光(热)能激发,发生电子跃迁,形成电子空穴对;

第二步,电子空穴与涂层表面的氧分子、水分子产生作用,生成具有杀菌效果的活性粒子和自由基;

第三步,活性粒子和自由基攻击涂层表面和临近空间中的细菌、病毒,破坏细菌的细胞壁或病毒的蛋白质外壳,使其无法生存与繁殖;

第四步,活性因子还会分解空气中的有害有机物,将它们转换成二氧化碳和水。

本文尝试将抗菌涂料应用于汽车外饰件(外门把手)上。这是一种新型的应用模式,有别于其他同类抗菌涂料的使用方式。汽车拥有涂料体系庞大、喷涂工艺复杂、颜色多且一致性要求高的特点,因此抗菌涂料的应用形式、配方,甚至调配时所用稀释剂的性能、配比、挥发速率比及其对多种色漆体系的兼容性,都将影响产品品质。

1 验证过程

1.1 样板制作

按照传统3C1B 工艺制作样件,流程如下:上件→脱脂→静电除尘→喷底色漆→流平→喷清漆(含抗菌剂)→流平→烘烤→自然冷却→成品。

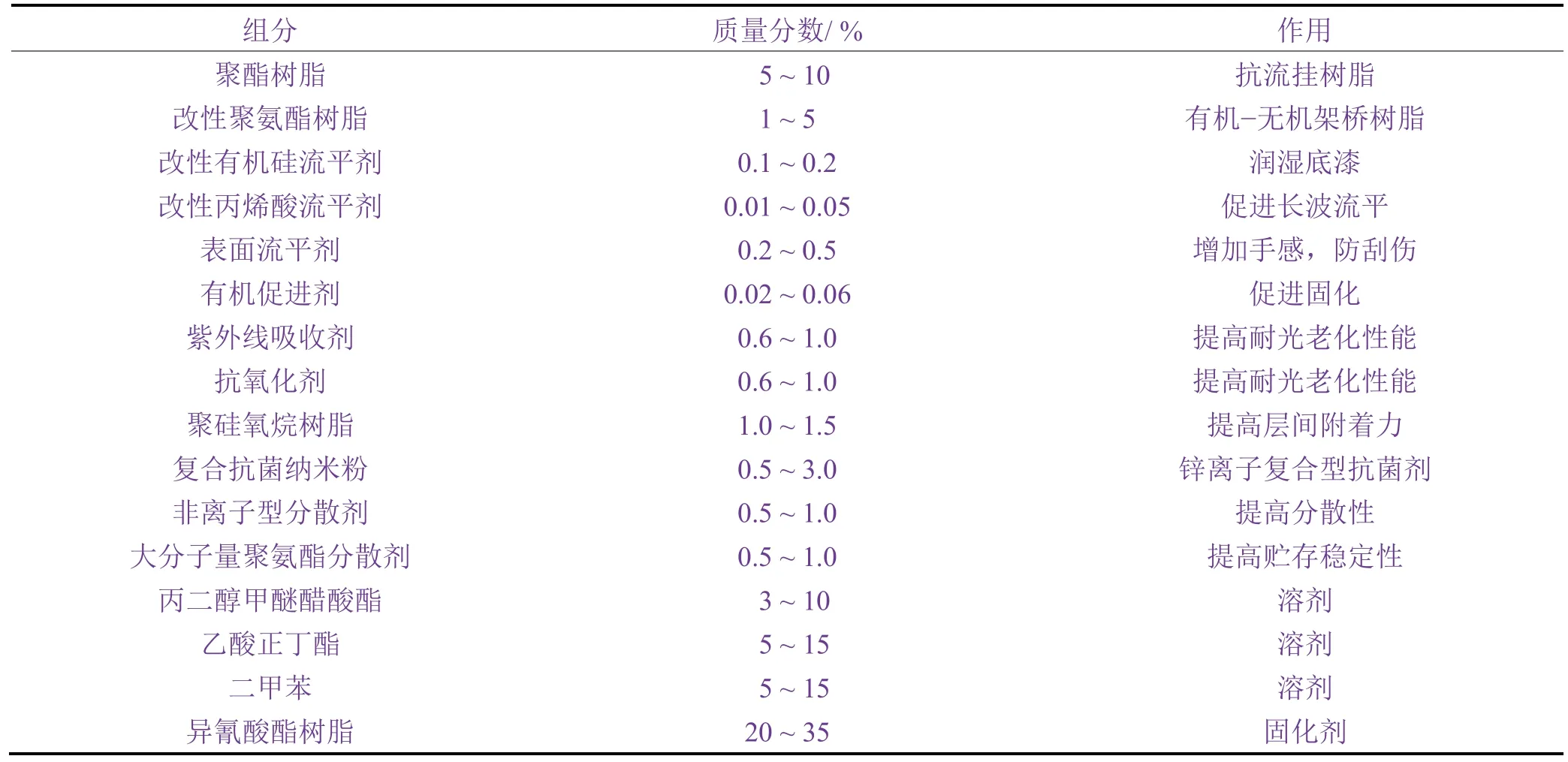

汽车外门把手饰与车身的搭配大多数情况下都是同一种颜色,配色要求较高,而抗菌清漆与普通清漆相比,在通透度上因加入一定比例的抗菌因子和助剂而有一定的差异,因此在应用时需提前进行配方调整,在满足车规级老化要求的漆膜厚度(通常是25 ~ 45 μm)的前提下还需要控制抗菌因子在清漆中的分散均匀性,避免抗菌因子出现沉淀或团聚而导致喷涂时产生粒点,且抗菌因子的不均匀分布还会影响零部件外观与抗菌率。表1 为抗菌清漆配方一例。

表1 抗菌清漆配方Table 1 Composition of an antimicrobial varnish

1.2 试验项目

1.2.1 性能测试大纲及结果

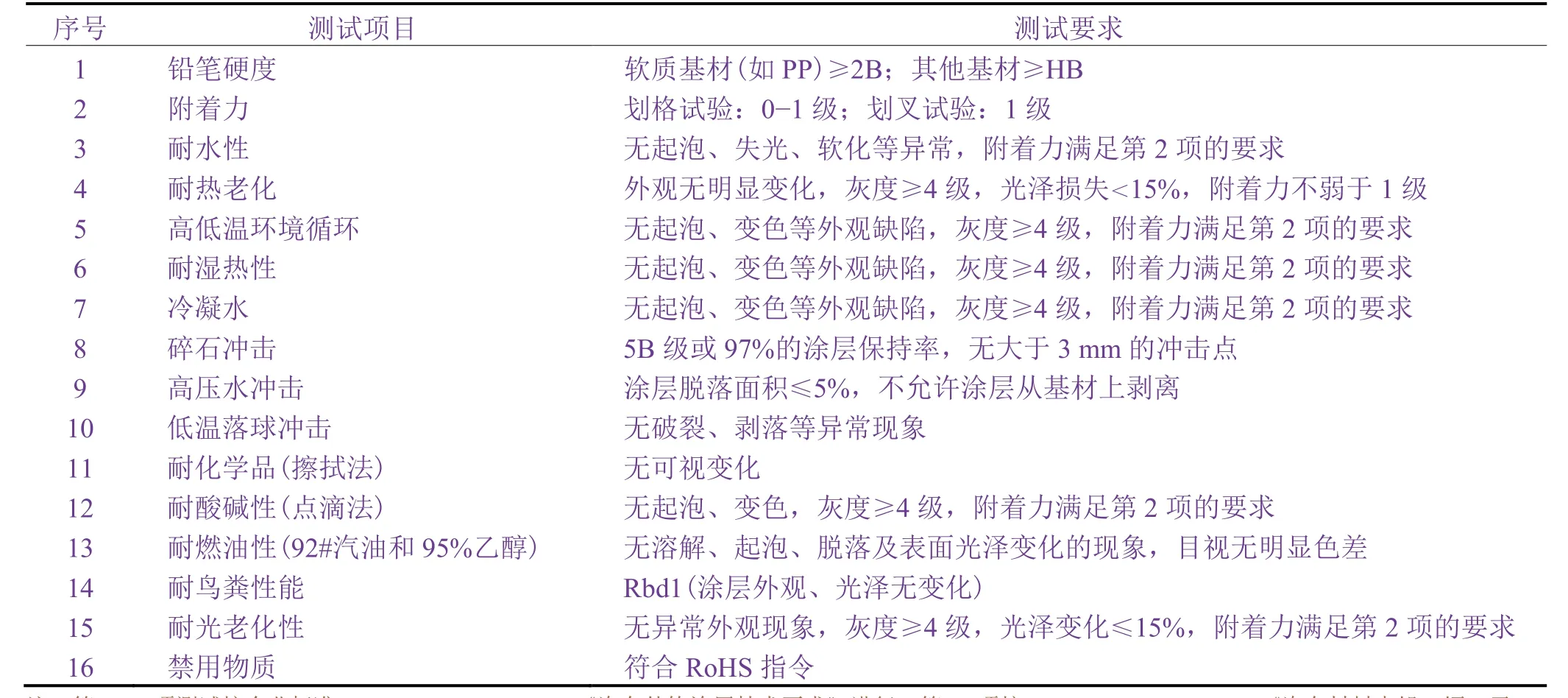

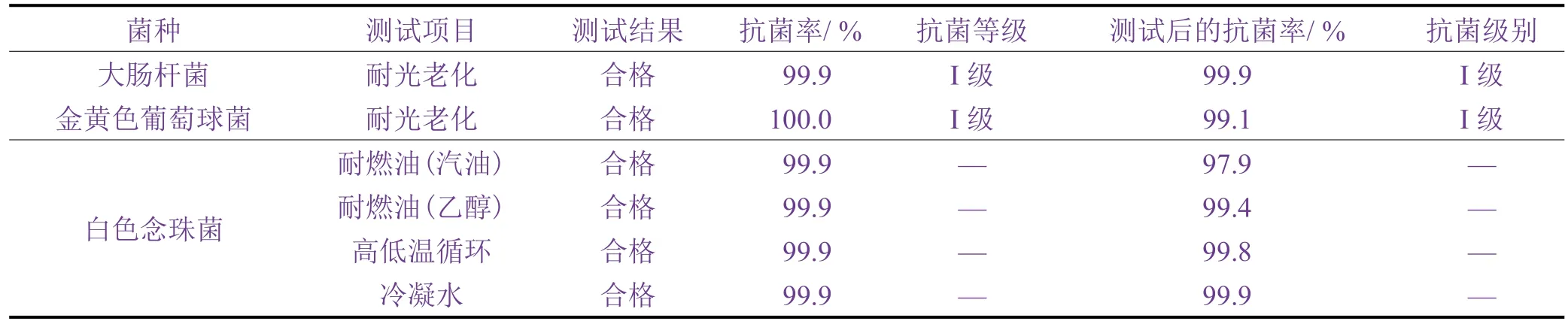

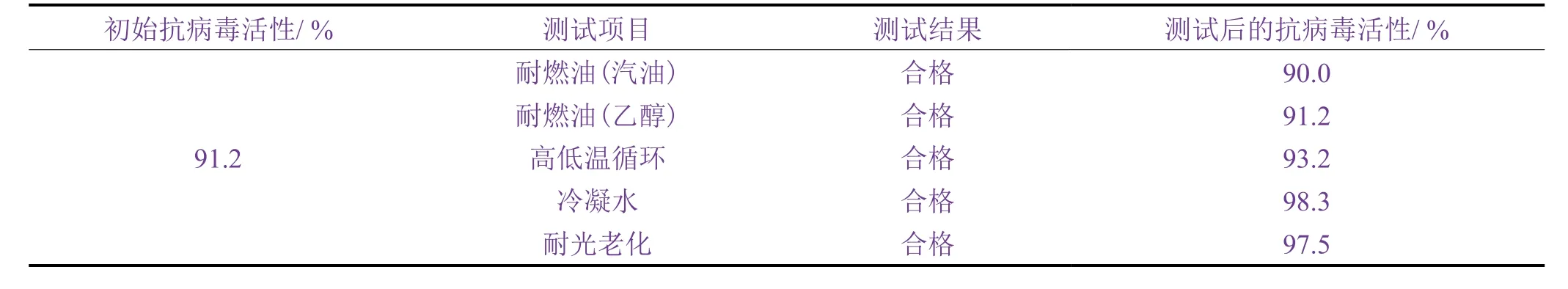

涂层的抗菌功能是在其满足车规级要求的前提下实现的,表2 所列的测试需全数通过。从时间的维度上设定了短、中长和长3 个不同的时间周期,短周期对应耐燃油(汽油)测试和耐燃油(乙醇)测试,中长周期对应高低温循环测试和冷凝水测试,长周期对应耐光老化测试,以对应车辆的实际使用情况,在上述5 项测试后按GB/T 21866–2008《抗菌涂料(漆膜)抗菌性测定方法和抗菌效果》进行抗菌抗病毒检测,结果见表3 和表4。

表2 车规级涂层性能测试项目Table 2 Performance tests for automotive paint

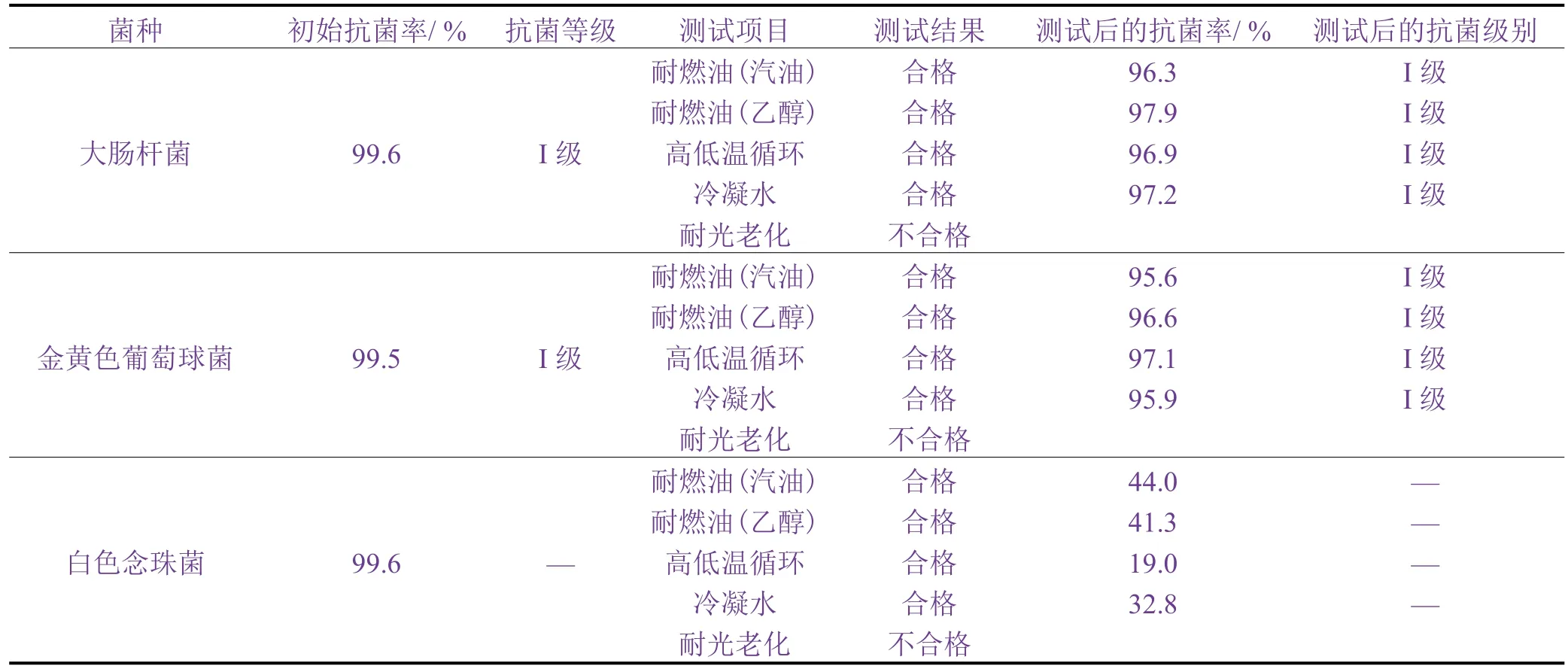

表3 抗菌检测结果Table 3 Antimicrobial test results

表4 抗人甲型流感病毒活性检测结果Table 4 Results of antiviral activity test against human influenza A virus

GB/T 21866–2008 标准只要求采用大肠杆菌和金黄色葡萄球菌进行测试,但本文还测试了白色念珠菌和人甲型流感病毒,结果发现:

1) 刚喷涂好的涂层对3 种细菌的抗菌率达到了I 级抗菌涂料的要求(≥99.0%),抗甲流病毒活性高于90%。

2) 短周期和中长期维度的4 项测试后,涂层对大肠杆菌和金黄色葡萄球菌的抗菌性能可满足I 级抗菌涂料的要求,而白色念珠菌的抗菌率及人甲型流感病毒的抗病毒活性均低于90%。

3) 加入抗菌成分后涂层的耐光老化性能无法满足车规级要求,测试后灰度<4 级(要求≥4 级)。

1.2.2 失效原因分析

1.2.2.1 油漆体系的原因

通过对光老化后的样件进行检测,发现清漆配方中复合抗菌纳米粉的抗菌因子发生了钝化,活性降低,原因是清漆树脂老化后覆盖包裹了抗菌因子。另外,在湿碰湿喷涂工艺下,清漆和色漆相互渗透,复合抗菌纳米粉的抗菌因子与色漆相互作用,导致色漆中色母的耐候性下降。

1.2.2.2 病菌种类的差异

细菌属于原核生物,是有着细胞壁和细胞膜的独立微生物。细胞壁和细胞膜很容易成为抗菌因子攻击的对象。当细胞壁或细胞膜受损时,细菌会死亡。白色念珠菌属于真菌,是真核微生物,由丝状体和孢子组成,比细菌大几倍到几十倍,有一层坚硬的细胞壁。真菌能产生孢子,适应性与抵抗力强,能够分解基质来合成自己所需的营养。当它遇到不利的生存条件时,能够形成厚膜孢子,甚至形成双层细胞壁,对物理作用和化学物质有强大的抵抗力,难以杀灭。至于病毒,虽然漂浮在空气中或停留在物体表面时没有运动能力,但只要其遗传物质不遭到破坏,就能存活下去。一旦与宿主细胞接触,它们就会变得活跃,迅速潜藏在宿主细胞内,较难被杀灭。

1.2.3 改善方案及其验证

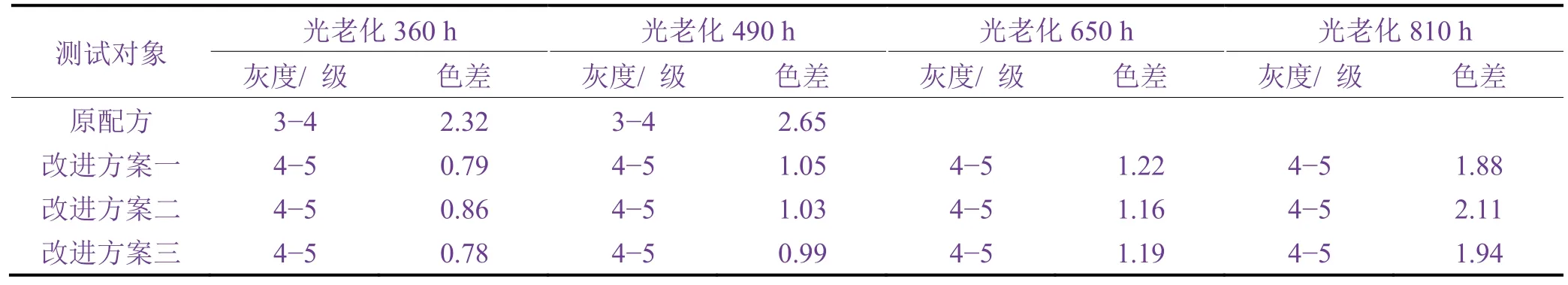

改变银杂化的纳米氧化锌抗菌剂,调整杂化比例与工艺形态,从而在不改变抗菌功能的前提下,达到提升耐光老化性能的效果。

改进方案一:将复合抗菌纳米粉的抗菌因子中银离子的比例从1.6%调整到0.8%。

改进方案二:对复合抗菌纳米粉的抗菌因子增加包覆工艺,降低抗菌因子与色漆的相互作用。

改进方案三:除对复合抗菌纳米粉的抗菌因子增加包覆工艺外,还加入二氧化硅,进一步降低对色母的影响。

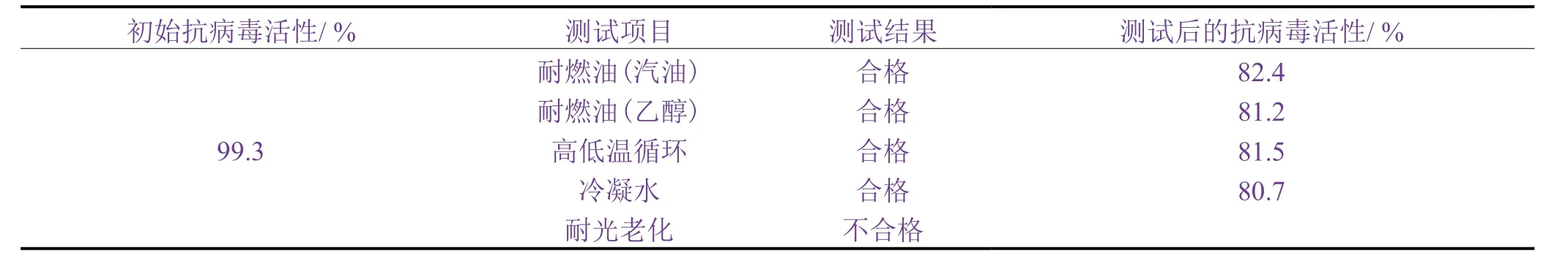

通过使用紫外线灯管照射的方式模拟太阳光的紫外线波长(280 ~ 400 μm)部分进行光老化测试,结果见表5。

表5 不同改进方案的紫外光老化测试结果Table 5 Aging test results of the coatings prepared by different improving schemes under ultraviolet light

通过模拟紫外光照射发现,方案一与方案三符合光照后的性能要求,其中方案一是通过减少抗菌抗病毒配方中的银离子来实现的,因此决定采用方案三,即在不减少银离子的情况下对抗菌因子进行水热包覆,然后添加二氧化硅,如图2 所示。

图2 改进后复合纳米抗菌粉的制备流程Figure 2 Improved process for preparation of antimicrobial composite nanoparticles

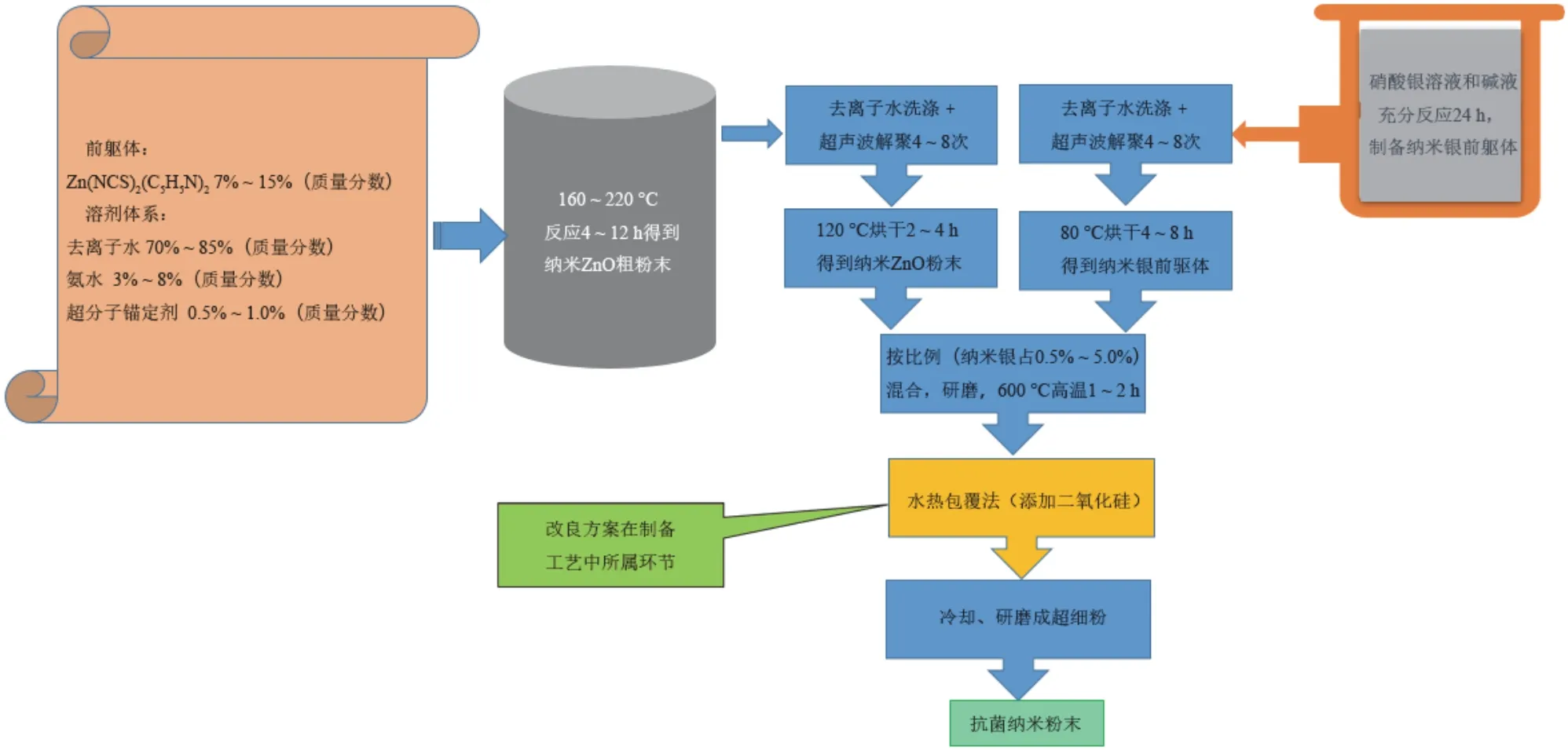

针对改善后的方案再次进行3 种细菌及人甲型流感病毒的培养测试,结果见表6 和表7。无论在涂层刚制备好的初始状态,还是3 种不同时间周期的5 项老化测试后,大肠杆菌和金黄色葡萄球菌的抗菌率均可满足GB/T 21866–2008 标准所规定的I 级要求,对白色念珠菌的抗菌率均超过95%,对人甲型流感病毒的抗病毒活性则在90%以上。

表6 抗菌剂改进后涂层的抗菌检测结果Table 6 Antimicrobial test results of the coating prepared with the improved antimicrobial agent

表7 抗菌剂改进后抗人甲型流感病毒活性检测的结果Table 7 Antiviral activity against human influenza A virus for the coating prepared with the improved antimicrobial agent

2 结语

经过以上研讨,发现自制的抗菌抗病毒涂层在汽车外饰件上应用时不仅满足车规级要求,包括涂层性能,以及外观品质、色彩一致性,而且符合相关标准规定的杀菌率,能灭杀多种细菌甚至病毒,但在施工中碰到以下典型问题。

1) 长效持久:购买车辆是客户一次性的大额消费,对于这类长期使用的大型商品,很难做到反复施工,因此要满足一次性施工便长期有效的要求,这一点与常规的消耗型抗菌抗病毒产品有明显的不同。这样就需要抗菌抗病毒因子在长时间的自然气候条件下消耗非常缓慢。采用无机型材料制作抗菌抗病毒的主剂无疑是最好的选择,因为无机材料的老化过程非常缓慢,可以满足长效的要求。

2) 制备工艺:在车规级耐候性测试中发现,杂化后的纳米抗菌抗病毒因子发生了钝化,加上在清漆老化后的包裹作用下,抗菌抗病毒性能明显降低。通过改良杂化工艺及添加二氧化硅可以提升其耐老化性能,同时进一步优化抗菌抗病毒性能。

3) 清漆类型:此工艺需要直接使用2K(双组分)清漆,因1K(单组分)清漆施工后的流平时间受外界因素影响较大,而抗菌因子为无机物,受其密度影响,排列时间无法确定,故使用1K 清漆会影响到最终产品的抗菌抗病毒效果与外观品质。

4) 调漆管理:因抗菌抗病毒因子需均匀地覆盖在产品表面,故需确保从开始调配直至施工完成,抗菌抗病毒因子在调漆容器中一直处于均匀分散的状态。在调漆初期需高速(600 r/min)搅拌,时长在20 min 以上,然后低速(80 r/min)持续搅拌直至使用完毕。这一点需在指导书中明确要求并严格执行。