1SZL-300型振动深松整地联合作业机的研制

2023-11-10谭新赞沈从举代亚猛贾首星蒙贺伟

谭新赞,沈从举,代亚猛,李 帆,贾首星,蒙贺伟

(1.新疆农垦科学院,新疆石河子 832000; 2.石河子大学机械电气工程学院,新疆石河子 832000)

0 引 言

【研究意义】长期机械翻耕或旋耕易导致犁底层上移加厚、土壤耕层变浅,加重土壤板结和增加土壤比阻[1-3]。如不采取有效手段改善土壤条件,耕地质量将会逐年下降,影响作物产量。土壤机械深松可以打破犁底层、加厚耕层、改善土壤通透性、增强土壤蓄水保墒和抗旱防涝能力;疏松后的土壤便于与外界交换气体,改善作物根系生长的土壤环境,促进了作物根系深扎和正常生长,增强了作物抗倒伏能力和其他抗逆性[4-6]。【前人研究进展】振动式深松机相比传统的非振动式深松机,能够大幅降低土壤耕作阻力,降低能耗和节约成本[7-8]。振动式深松机按照振动方式可分为强迫振动式和自激振动式。强迫振动式深松机将拖拉机后输出轴动力转化为与机架连接振动部件的上下振动,将振动传递给工作部件,使工作部件按一定的频率和振幅振动,土壤在不同频率和振幅的振动下发生破裂、破碎和崩塌[9-11]。【本研究切入点】近年来,新疆旱作耕地深松作业主要采用传统的非振动深松机,其作业效率低、能耗大、成本高,而且机具损坏几率大,使用寿命相对较短。新疆旱作耕地因常年犁耕作业导致的土壤耕作层变浅、犁底层加厚,需要研发适合于新疆旱作耕地和作物种植模式特点的振动深松整地联合作业机,以实现减阻降耗和节本增效。【拟解决的关键问题】基于自激振动深松减阻原理,研制1SZL-300型振动深松整地联合作业机,采用激振弹簧实现深松铲振动,减阻降耗;通过样机田间试验,比较分析非振动和自激振动下深松机所受的牵引阻力;在自激振动条件下检验和评价样机主要作业性能指标,验证研制样机的主要性能设计指标。

1 材料与方法

1.1 材 料

1.1.1 整机结构

1SZL-300型振动深松整地联合作业机结构,主要由行走轮、行走轮架、液压机构、深松部件、牵引架、机架、支架、碎土辊、碎土齿组成。其中,行走轮安装在机架上,机架上布置前后两组交错排列的深松铲,牵引架固定在机架上,可以通过拖拉机牵引行走和作业,作业过程中使深松铲入土进行深松,碎土辊用于镇压碎土、平整地面。图1,表1

注:1.行走轮;2.行走轮架;3.液压机构;4.深松部件;5.牵引架;6.机架;7.支架;8.碎土辊;9.碎土齿

1.1.2 田间试验

2019年10月20日在新疆生产建设兵团第八师石河子总场三分场二连的试验田进行整机作业性能田间试验。测试分析样机分别在有无弹簧振动条件下的牵引阻力及变化,委托新疆生产建设兵团农业机械检验测试中心依据《JB/T 10295-2014 深松整地联合作业机》检验样机主要作业性能指标。图2

图2 样机田间试验

试验地块长250 m,宽57 m,地形平坦,土壤类型主要为黏质土,土壤平均坚实度为2.93 MPa,土壤平均含水率为16.9%。前茬种植作物为棉花,植被平均株高为88 mm,植被密度为776 g/m2。环境温度为16.8℃,空气湿度为32.5%,风速为1.1 m/s。

仪器设备包括:研制的1SZL-300型振动深松整地联合作业机样机1台(配备7铲),约翰迪尔7M-2204拖拉机1台,NJTY3牵引阻力遥测仪1套,SC900数字式土壤坚实度仪1套,TDR-300土壤水分仪1套,以及环境(空气)温湿度计、手持式风速仪、纤维卷尺、钢卷尺、钢直尺、50 m软皮尺、数字式石英电子秒表、标杆若干根和笔记本电脑等。

1.2 方 法

1.2.1 整机工作过程

1SZL-300型振动深松整地联合作业机采用拖拉机牵引作业方式,通过拖拉机后三点悬挂连接。调节机架与行走轮架上的液压机构可以调节机架升降高度,从而转换整机工作状态和非工作状态。拖拉机牵引带动该机深松铲入土深松作业,同时安装在深松铲后方的碎土辊及其上的碎土齿进行整地作业。该机可一次性完成耕地的深松和平整。

1.2.2 自激振动工作原理

该机作业时,各深松部件单体的深松铲因受到土壤阻力作用而向后偏移,从而使弹簧受压而发生压缩变形,当弹簧压力与土壤阻力平衡时,深松部件单体保持平衡状态;当土壤阻力增大时,弹簧压缩形变量增大,相应的深松部件单体平衡状态被打破,深松部件单体绕连接座铰接点向上做圆弧摆动;当土壤阻力减小时,弹簧压缩形变量减小,深松部件单体绕连接座铰接点向下做圆弧摆动。

1.2.3 指标及测试

在试验地的中间位置选取60 m×40 m试验区,将一定量的标杆插在试验区的边界作为标记,试验区的两端设置10 m的调整区,用于样机作业试验调整。

(1)样机牵引阻力

该机通过与拖拉机后三点悬挂相连,在左右悬挂处安装牵引阻力遥测仪,以获取深松过程中牵引阻力的变化数据,判断深松耕作阻力的变化情况。牵引阻力遥测仪通过配套的无线装置将牵引阻力数据实时传输到计算机(仅获取测量区数据)[7]。深松部件单体可以安装激振弹簧实现振动深松作业,也可以不安装弹簧而通过套管固定实现不振动作业。利用牵引阻力遥测仪测定两种作业工况下的牵引阻力。

(2)样机主要作业性能指标

样机主要作业性能指标包括:深松深度(耕深)、土壤膨松度、土壤扰动系数、(地表10 cm内)碎土率等,相应的测试方法和计算公式依《JB/T 10295-2014 深松整地联合作业机》[17]。以深松深度、膨松度、扰动系数评价土壤深松作业效果,以(地表10 cm内)碎土率评价整地作业效果,以纯工作小时生产率评价样机作业效率。

要求同一工况测定应不少于3个行程,相邻行程要隔一定距离,保证测试不受干扰。每个行程同一个试验指标的数据采集重复不少于3次,结果取平均值。

2 结果与分析

2.1 关键部件设计

2.1.1 深松部件单体

研究表明,1SZL-300型深松部件单体结构主要由凿形深松铲、铲柄、固定板、弹簧振动机构、连接座和连接板等组成。深松部件单体结构采用直立型铲柄和凿型深松铲组合,能够适应于不同坚实度土壤尤其是板结性土壤的深松作业,能够打破犁底层,满足硬质土壤的深松深度要求,而且维修更换方便。深松部件单体空间布置采用前后两排交错对称排列方式,深松部件单体间距可调。根据土壤条件和牵引动力,可以选择“前6后5”、“前5后4”、“前4后3”3种方式。图3

注:1.铲托;2.安全螺栓;3.铲柄;4.固定板;5.调整螺栓;6.弹簧;7.弹簧架;8.连接座;9.机架;10.销轴;11.连接板;12.铲头

深松部件单体的深松铲、固定板和连接板通过多个螺栓连接;连接板的另一端通过销轴C与连接座相连,连接座固定在机架上;弹簧的两端隔着弹簧架分别与固定板与连接座相连。自激振动弹簧可以绕螺栓A和销轴B转动,连接板可以绕连销轴C转动,固定板绕螺栓A转动。表2

表2 深松部件单体主要结构设计参数

采用立柱式铲柄和弧形的凿形铲头,并改进加装了铲托。入土角是影响入土性能的重要因素,选取范围为20°~40°,所选取的深松铲入土角的大小为30°。图3

2.1.2 激振弹簧选型

试验地粘性土壤比阻范围为6.5~11.5 N/cm2,根据深松铲土壤阻力计算公式,即土壤阻力为土壤比阻、入土深度和实际工作幅宽的乘积,该机最大的入土深度设计为45 cm,其中铲柄入土深度为38 cm,铲头入土深度为7 cm,铲柄工作幅宽为3 cm,铲头工作幅宽为10 cm,深松铲所受的土壤阻力约在1 196~2 116 N。将深松部件单体的受力模型简化,土壤阻力主要集中在铲头位置。图4

图4 深松部件单体的受力模型简化

以连接座下端销轴为支点,由杠杆原理,可得出以下等式:

F1×L1=F2×L2.

(1)

式中,F1为铲头所受的土壤阻力,N;L1为销轴到土壤阻力作用线的垂直距离,mm;F2为弹簧所受的压缩力,N;L2为销轴到压缩力作用线的垂直距离,mm。

由(1)式得,激振弹簧所受的压缩力:

(2)

根据深松部件单体的设计尺寸,L1=759 mm,L2=330 mm,计算得到弹簧所受压缩力范围是6 900~11 500N。

设计选用YI型压缩弹簧作为激振弹簧。依据《GB/T2089-2009普通圆柱螺旋压缩弹簧(两端圈并紧磨平或制扁)》,选择适合的激振弹簧型号。此外,根据深松部件单体的尺寸,确定激振弹簧的自由长度为240 mm,外径不超过110 mm。选取2组弹簧,分别命名为Ⅰ和Ⅱ号,材料选择60Si2Mn。弹簧刚度增加,能够显著减小牵引阻力,选取Ⅱ号弹簧作为田间试验的激振弹簧。表3

表3 选取的激振弹簧主要参数

2.2 深松铲入土受力及自激振动减阻原理

2.2.1 深松铲入土受力

研究表明,深松铲入土将铲上与铲下土壤深松分离,对其进行受力分析时,以o点建立直角坐标系o-xy。图5

注:F为牵引力,FN为铲上土壤对深松铲的压力,Fn为铲下土壤对深松铲的支撑力,ft为深松铲的土壤阻力,f为土壤对深松铲的摩擦阻力,G为深松铲及铲上土壤的重力,θ为深松铲的入土角

深松作业时,工作部件全部入土的瞬间,作用在深松部件的摩擦力达到最大值,此时在水平方向根据受力平衡方程可得:

F=f·cosθ+ft+FN·sinθ.

(3)

根据土壤比阻计算公式,深松铲所受的土壤阻力ft为:

ft=Kt·a·b=Kt(a1b1+a2b2).

(4)

式中,Kt为土壤比阻,kPa;a为入土深度,mm;b为实际工作幅宽,mm;a1为铲柄入土深度,mm;b1为铲柄实际工作幅宽,mm;a2为铲头入土深度,mm;b2为铲头实际工作幅宽,mm。

深松铲的实际工作宽幅与其配套拖拉机的牵引力有关,即

(5)

式中,F′为深松铲工作宽幅的阻力,N;η为利用系数,一般取0.85~0.95。

土壤对深松铲的摩擦阻力为:

f=μ0·FN.

(6)

式中,μ0为滑动摩擦系数,一般取0.09~0.1。

联立以上各式可得深松铲的入土角为:

(7)

由式(7)可知,深松铲的入土角θ与牵引力F、深松铲工作宽幅的阻力F′、深松铲入土深度a、滑动摩擦系数μ0、土壤比阻Kt及铲上土壤对深松铲的压力FN有关。

2.2.2 自激振动减阻原理

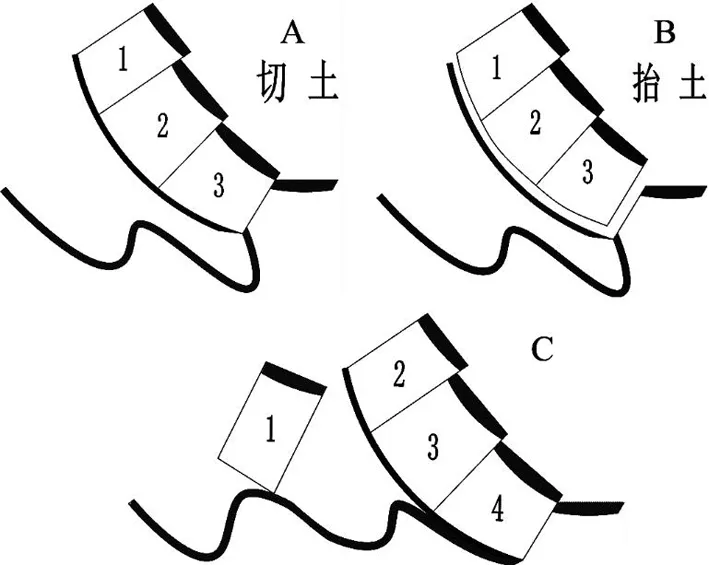

研究表明,当深松铲所受到的耕作阻力与弹簧压缩所需压力平衡或小于弹簧压缩所需压力时,深松铲向前切削土壤,在前进方向上使切削土壤产生一定的加速度;当耕作阻力大于弹簧压缩所需压力时,弹簧被压缩,深松铲向后移动,深松铲与土壤产生缝隙,卸去了深松铲上的土壤载荷,仅在深松铲向前的推力作用下抬升土壤,从而使新土块被切松而沿着深松铲表面滑动;当耕作阻力减小时,深松铲回到切削土壤过程。图6

图6 自激振动深松过程

耕作速度对牵引阻力的影响成二次方变化,速度越大,牵引阻力增加越大。

D=D0+ευ2.

(8)

式中,D为牵引阻力(N);D0为与速度无关的基本牵引阻力(N);υ为速度(m/s);ε为常数。

2.3 牵引阻力

研究表明,有弹簧振动相对于无弹簧不振动的牵引阻力较小,验证了弹簧自激振动能有效减小牵引阻力。图7

图7 牵引阻力对比图

2.4 作业性能指标检测

研究表明,检测样机的深松深度、深松耕深稳定性系数、土壤膨松度、土壤扰动系数、(地表10 cm内)碎土率。测定样机作业速度平均7.1 km/h。表4

表4 样机主要作业性能指标检测

3 讨 论

3.1自激振动式深松机利用土壤地表不平和土壤阻力等变化激起弹簧等弹性元件振动,实现振动深松作业[12-15]。强迫振动式深松机相对于自激振动式深松机,功耗较大,易造成配套拖拉机振动和噪声,影响其操控性[16]。1SZL-300型振动深松整地联合作业机通过深松部件的自激振动实现打破土壤犁底层的深松作业,相比传统的非振动式深松机和强制振动深松机,土壤深松范围大,疏松效果好,同时能够有效减阻降耗。整机相对传统的深松机较为轻巧,作业时耕作阻力较小,可以选择的配套拖拉机动力范围较宽,因此适用范围更广。可根据不同耕地土壤条件,选择不同刚度的激振弹簧,以满足耕地深松作业深度要求,同时可延长整机使用寿命。该机作业中深松铲遇土壤中大石块等障碍物时,可以通过弹簧收缩使深松铲抬起实现越障,能够有效保护深松铲不被拉坏。可以根据不同土壤深松要求,更换不同构型的深松铲尖。

3.2研究机型采用的深松铲尖结构形式为凿型,铲柄结构形式为垂直型,对于其他结构形式的深松铲尖(如箭型、双翼型和仿生结构等)、铲柄(弯曲型、倾斜型等),以及与整机其他性能参数的匹配性,尚需要在不同地块开展对比研究与分析,优化深松铲结构参数,优选适合不同土壤条件的深松铲结构,进一步提升整机作业性能。

4 结 论

4.1研制了一种基于自激振动原理的1SZL-300型振动深松整地联合作业机,通过土壤阻力的变化对弹簧压缩变形,不断地产生自激振动,能够有效打破犁底层,深松土壤,并通过钉齿式碎土辊平整地面。

4.2有弹簧振动相对于无弹簧不振动的牵引阻力较小,验证了弹簧自激振动能有效减小牵引阻力。

4.3深松深度382 mm,土壤膨松度28.6%,土壤扰动系数67.5%,深松耕深稳定性系数96.8%,地表10 cm内碎土率62.8%,样机在平均作业速度7.1 km/h下的纯工作小时生产率2.2 hm2/h,达到了样机设计要求,深松整地效果良好。