硅丙烯酸树脂/CeO2涂层的一步电合成制备及其防护性能研究*

2023-11-09刘春阳杨雨萌蔡思婷蒋馨怡应钧亿朱本峰卫国英

刘春阳,杨雨萌,蔡思婷,蒋馨怡,应钧亿,朱本峰,卫国英

(中国计量大学 材料与化学学院,杭州 310018)

0 引 言

海洋资源是社会经济可持续发展的重要支撑,“关心海洋、认识海洋、经略海洋”具有深刻的科学性以及现实性[1-2]。水下精密仪器是认识、探索海洋的关键工具。由于海洋环境的复杂性以及生物的多样性,常常有微生物附着在海洋仪器表面,导致仪器污损、功能退化,加速仪器的腐蚀、缩短仪器的使用寿命,甚至产生数以亿计的经济损失[3-4]。因此,海工装备的防污防护受到科技工作者的普遍关注。

自有机锡防污材料被禁止使用在海洋防污领域后,新的环境友好型的海洋防污材料成为研究热门[5-7]。丙烯酸树脂防污涂层具有较好的硬度、光泽、耐酸碱性以及良好的耐候性、耐污染性等优点[8-9]。通常通过有机硅改性[10]、有机氟改性[11-12]以及纳米粒子改性[13]等方式可以进一步提高丙烯酸树脂涂层的综合性能。采用有机硅改性可在丙烯酸树脂分子链上引入Si-O键。Si-O键与C-C键相比具有更高的键能,且键的极性更强,从而导致有机硅化合物具有表面能低、热稳定性强、生物相容性好、耐水性强且无毒环保的优良性能[14-16]。有机硅化合物自身与水的相容性极小,再加上不易吸收水分,呈现出良好的疏水性[17]。含铈化合物可取代铅、铬等对环境和人类有害的金属作为优异的环保材料[18]。纳米CeO2具有晶型单一,电化学性能以及光学性能良好等优点,同时具有一定的自修复性,被广泛应用于防腐涂层等材料[19],在铝合金[20]、镁合金[21]、不锈钢[22]和多种金属镀层的防护领域中具有潜在的广阔应用前景。

通常情况下,丙烯酸树脂类涂料的化学聚合制备机理是丙烯酸酯单体在加热及有引发剂的存在下将碳碳双键打开后重新接连,所制得的涂料通过喷涂、旋涂等方法涂敷在基底表面形成涂层,从而达到保护基底、防污耐蚀的目的[23-24]。此类涂料往往通过两步甚至多步才能附着在基体表面,步骤繁琐,耗时耗力。电化学合成又称电解合成,是利用电解手段在电极表面进行电极反应从而生成新物质的一种绿色合成技术[25]。与化合聚合相比,电化学合成具有产物易分离、易精制,产品纯度高,通常在常温、常压下进行,反应条件温和,能耗低,制备工艺简单[26]等优点;在电化学合成过程中,可以通过改变电化学工艺参数合成不同的产品,同时也可通过控制电极电位,使反应按预定的目标进行[25,27]。Farzin等[28]通过恒电位法在2024铝合金上制备了掺杂 ZnO 纳米粒子的聚吡咯涂层,在 3.5%(质量分数)的NaCl 溶液中该涂层表现出优异的耐蚀性能。Karpakam 团队[29]在草酸水溶液中,采用循环伏安法在低碳钢上电合成聚苯胺-钼酸盐涂层,结果显示该涂层具有自愈能力以及高耐蚀性。Jaouhari等[30]在304不锈钢表面通过恒电流法合成了磷酸锌/聚吡咯涂层,通过电化学阻抗(EIS)以及动态电位极化等电化学测试后,结果显示该涂层具有良好的耐蚀性。在大多数纳米粒子复合涂层的电化学制备过程中,纳米颗粒被直接掺入电解液中,纳米粒子不参与电极反应,而是通过物理作用嵌入涂层中,这种物理掺杂的方法容易导致纳米颗粒聚集,在涂层中分布不均匀,影响涂层的表面形貌及性能[31]。

本研究采用一步电化学合成法制备丙烯酸树脂类复合涂层,将丙烯酸酯单体、有机硅单体以及铈化合物,通过电场作用直接在基体表面形成复合涂层,硅丙烯酸树脂的聚合反应和二氧化铈的生成反应同步发生,减少了涂层制备的步骤,简化工艺,能够制备均匀的涂层本文系统研究了电化学工艺参数(沉积电压、沉积温度、沉积时间)对涂层形貌、组成和性能的影响,通过疏水性和电化学测试评价涂层的防污耐蚀性能。通过改变硅烷种类评估不同硅烷对涂层性能的影响,从而择优选择硅单体。本研究为制备具有防污耐腐蚀性的丙烯酸树脂复合涂层提供了一种思路,可直接在基体表面进行合成,对应用于精密仪器中形状复杂的零部件具有独特的优势。

1 实 验

1.1 硅丙烯酸树脂/CeO2涂层制备

实验采用两电极体系,工作电极和对电极均为Q235低碳钢电极,涂层制备前将Q235低碳钢电极表面分别用320、500、800、1000、1200目的金相砂纸进行逐级打磨,再使用2.5 μm的金刚石研磨剂抛光至镜面,最后用丙酮和蒸馏水进行冲洗,并使用氮气吹干备用。

配置电解液所用的丙烯酸丁酯(BA,99.0%)、硝酸铈铵(CAN,99.0%)和乙烯基二甲基乙氧基硅烷(C6H14OSi)采购于上海麦克林生物化学有限公司;甲基丙烯酸甲酯(MMA,99.0%)、乙烯基三甲氧基硅烷(A171,98%)和丙酮采购于国药集团化学试剂有限公司;乙醇(EtOH,99.7%)采购于浙江腾宇新材料科技有限公司。所有药品除特殊说明外均为分析纯。基础电解液组成为12 g MMA、8 g BA、1.5 g A171、0.5 g CAN和40 g EtOH。

研究沉积电压的影响时,沉积时间控制为3 h,温度控制为50 ℃,分别施加沉积电压为-10,-15,-20,-25,-30 V;研究沉积温度的影响时,沉积电压控制为-20 V,沉积时间控制为3 h,分别调节沉积温度为20,30,40,50,60 ℃;研究沉积时间的影响时,沉积电压控制为-20 V,温度控制为50 ℃,分别调节沉积时间为2,2.5,3,3.5,4 h。研究不同种类硅单体的影响时,保持电解液中其他组分含量不变,分别添加相同物质的量的 A171 以及 C6H14OSi,质量分别为1.5和1.3 g。

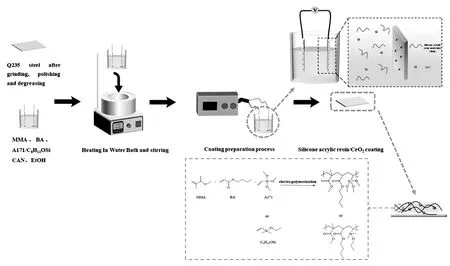

最终制备得到的涂层用蒸馏水冲洗并用氮气吹干后放入干燥器中保存,以备进行后续测试。整个制备过程如图1所示。

图1 制备硅丙烯酸树脂/CeO2 涂层的电聚合示意图Fig.1 The schematic illustration for preparing the silicone acrylic resin/CeO2 coatings

1.2 结构表征及性能测试

采用德国卡尔蔡司公司旗下的 SUPRA 55 SAPPHIRE 场发射扫描电子显微镜(SEM)及附属的 X 射线能谱仪(EDS)来检测所制备硅丙烯酸树脂/CeO2涂层的微观形貌以及元素含量。采用上海艾飞思精密仪器有限公司生产的 JC2000DF 接触角测量仪测试涂层的疏水性。测试过程中使用的水滴大小为 5 μL,接触角读数测量方法选用量角法,每个样品选取 5 个区域进行测量,取平均值作为样品的接触角。采用上海辰华仪器公司的 CHI-660E 型电化学工作站对涂层进行电化学测试,评价涂层的耐蚀性。将样品放置在 3.5%(质量分数)的 NaCl 溶液中进行阻抗测试以及 Tafel 极化曲线测定,工作电极为带有涂层的Q235低碳钢(10 mm×10 mm)试样,辅助电极为 Pt 片电极 (25 mm×25 mm×0.2 mm),参比电极为饱和甘汞电极 (SCE)。测试 30 min 开路电位,待开路电位稳定后,进行塔菲尔曲线测试,设置电位范围为开路电位-800 mV ~开路电位+300 mV,扫描速度为0.01 V/s。阻抗测试正弦激励信号振幅为 10 mV,扫描范围为0.01 Hz~10 kHz。

2 结果与讨论

2.1 沉积电压对涂层的影响分析

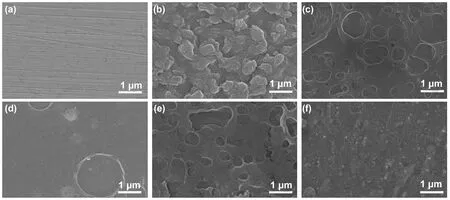

图2为不同沉积电压条件下硅丙烯酸树脂/CeO2涂层的SEM图像。可以看出,电压对硅丙烯酸树脂/CeO2涂层的表面形貌影响较大,电压为-10 V 时,表面有较多凸起结构,当电压升高至-15~-25 V 时,表面出现较多凹陷,这可能是由于沉积电压升高,电极表面出现析氢现象,产生的气泡附着在电极表面,导致涂层沉积不均匀,其中电压为-20 V 时,表面孔洞最少,最为均匀平整。而当电压进一步升高至 -30 V时,表面出现一些白色颗粒且凹陷变浅,这可能是由于电压过高产生了一些副反应,抑制了涂层的生长。表 1为不同沉积电压条件下涂层的 X 射线能谱(EDS)的测试结果。当电压为 -10~-25 V 时,Si 和 Ce 元素在涂层中的含量较高,说明硅单体和 Ce 的氧化物成功进入涂层体系,而当电压进一步升高至-30 V时,涂层中 Si 元素的含量显著降低且并未检测到Ce元素,说明过高的电压并不利于硅丙烯酸树脂/CeO2涂层的制备。

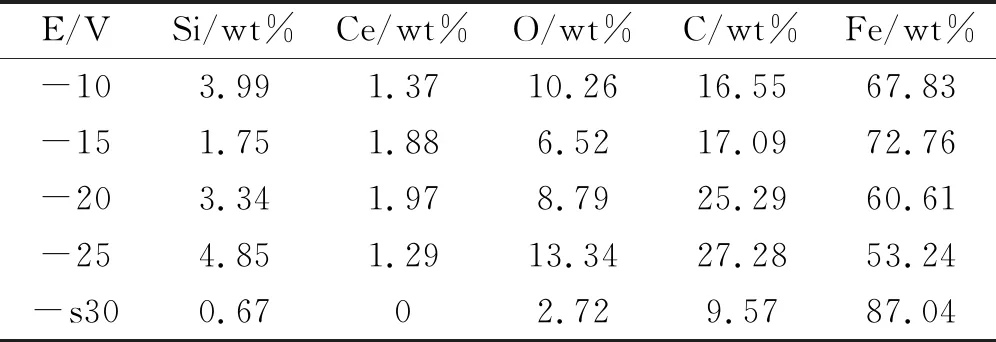

表1 不同沉积电压下所制备涂层的 EDS 元素含量Table 1 EDS element content of the coatings fabricated at different potentials

图2 不同沉积电压条件下,涂层的SEM图:(a)基体;(b)-10 V;(c)-15 V;(d)-20 V;(e)-25V;(f)-30 VFig.2 SEM surface morphology of the coatings fabricated at different potentials:(a) substrate;(b) -10 V;(c) -15 V;(d)-20 V;(e) -25V;(f) -30 V

不同电压下制备的涂层接触角如图3(a)所示,空白基体的接触角仅为32.5°(见图3(a)插图),涂层的存在可以显著提升表面的疏水性,随着沉积电压的升高,涂层接触角逐渐变大,在-20 V时达到最大值110.5°,但当电压超过-20 V时,复合涂层表面的接触角逐渐下降到 101.0°。由此可见,电压对涂层的疏水性影响较大,这可能是由于电压可以改变涂层的厚度、结构以及涂层中低表面能物质的含量,从而改变了表面的疏水性。

图3 (A)不同电压条件下的涂层接触角(插图为空白基体的接触角图片);(B)不同电压条件下的Nyquist 图(插图为空白基体的Nyquist 图);(C)不同电压条件下的塔菲尔曲线:(a)基体;(b)-10 V;(c)-15 V;(d)-20 V;(e)-25V;(f)-30 VFig.3 (A) Contact angle,(B) Nyquist plots and (C) Tafel polarization curves of coatings fabricated at different potentials:(a) substrate;(b) -10 V;(c) -15 V;(d)-20 V;(e) -25V and (f) -30 V

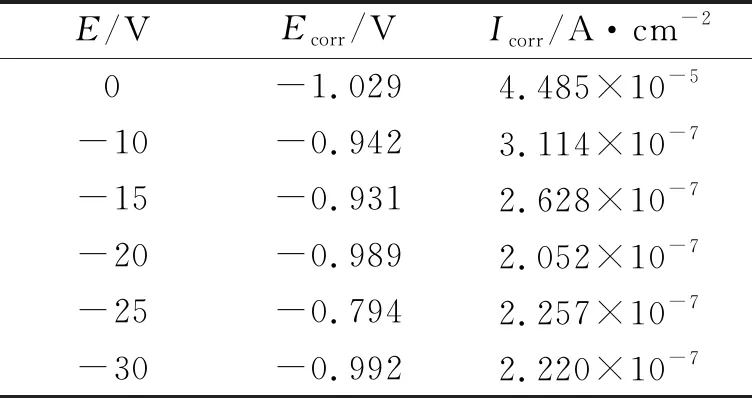

表2 不同沉积电压条件下,涂层的腐蚀电流密度(Icorr)及腐蚀电位(Ecorr)Table 2 Corrosion current density (Icorr) and corrosion potential (Ecorr) of coatings fabricated at different potentials

2.2 沉积温度对涂层的影响分析

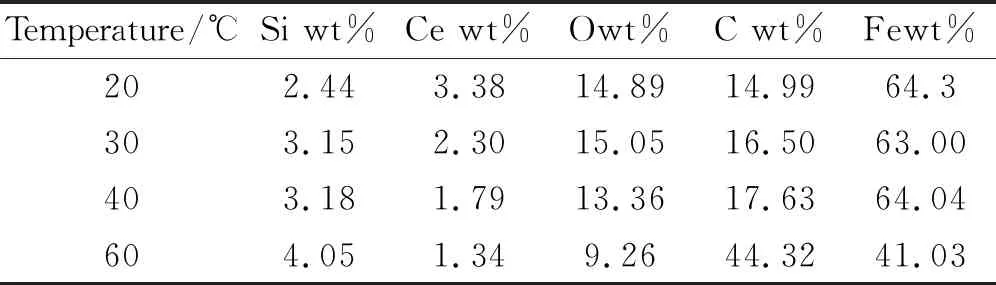

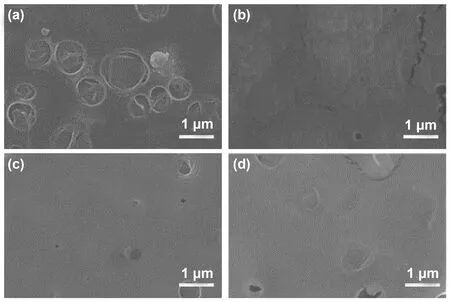

图4为不同温度条件下制备的硅丙烯酸树脂/CeO2涂层的SEM图。结合图2(d)和图4可以看出,在低温条件下(20 ℃),涂层表面出现较多的凹陷处,而在较高的温度条件下涂层较为平整,仅含少量的凹陷处。这可能是由于析氢反应产生的气体在低温条件下更容易粘附在电极表面,影响涂层的沉积,同时较低的温度不利于单体的聚合,反应速率较慢,提高温度可以加快析出气体的脱附,同时加快单体聚合的速率,生成较为平整的表面。表3为不同温度条件下涂层的X射线能谱(EDS)元素分析表,结果表明硅单体和Ce化合物已成功进入涂层体系,随着温度的升高,涂层中硅元素的含量逐渐增大,Ce元素的含量略有降低,说明升高温度更有利于硅单体的聚合,而不利于铈化合物的掺杂。

表3 不同温度下所制备涂层的 EDS 元素含量Table 3 EDS element content of the coatings fabricated at different temperature

图4 不同温度条件下,涂层的 SEM 图:(a)20 ℃;(b)30 ℃;(c)40 ℃;(d)60 ℃Fig.4 SEM surface morphology of the coatings fabricated at different temperature:(a) 20 ℃;(b) 30 ℃;(c) 40 ℃;(d) 60 ℃

图5(a)为不同温度下制备的涂层的接触角,当温度为20 ℃ 时,硅丙烯酸树脂/CeO2涂层表面的接触角仅为88.1°。当温度逐渐上升至50 ℃时,复合涂层表面的接触角上升到110.5°;而当温度超过 50 ℃时,复合涂层表面的接触角逐渐下降到98.9°。这可能是由于温度过高会导致硅单体中的—Si(OCH3) 基团发生一定程度的缩合和水解,阻碍了疏水基团向界面的迁移[34],从而使涂层在温度高于50 ℃时接触角反而减小。

图5 (A)不同温度条件下的涂层接触角(插图为空白基体的接触角图片);(B)不同温度条件下的Nyquist 图(插图为空白基体的Nyquist 图);(C)不同温度条件下的塔菲尔曲线:(a)基体;(b)20 ℃;(c)30 ℃;(d)40 ℃;(e)50 ℃;(f)60 ℃Fig.5 (A) Contact angle,(B) Nyquist plots and (C) Tafel polarization curves of coatings fabricated at different temperature:(a) substrate;(b) 20 ℃;(c) 30 ℃;(d) 40 ℃;(e) 50 ℃;(f) 60 ℃

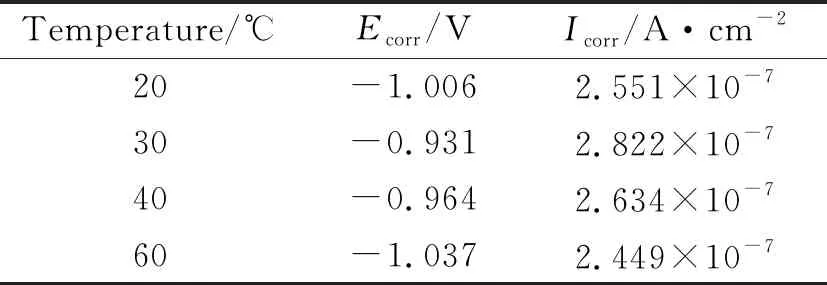

不同沉积温度条件下制备的涂层的Nyquist图如图5(b)所示,与基体相比,覆盖涂层后的阻抗增加了3个数量级,大大提高了基体的耐蚀性,但温度对涂层耐腐蚀性能的影响较小。塔菲尔极化曲线如图5(c)所示,相应的腐蚀电流密度(Icorr)和腐蚀电位(Ecorr)列于表4中,可以看出,不同温度条件下制备的各涂层的腐蚀电流密度和腐蚀电位均相差不大,说明温度对硅丙烯酸树脂/CeO2涂层的耐蚀性影响不明显,这可能是由于电能给予单体断键的能量大于热能给予的能量,从而导致温度的影响不显著,这一结果与阻抗的测试结果一致。

表4 不同温度条件下,涂层的腐蚀电流密度(Icorr)及腐蚀电位(Ecorr)Table 4 Corrosion current density (Icorr) and corrosion potential (Ecorr) of coatings fabricated at different temperature

2.3 沉积时间对涂层的影响分析

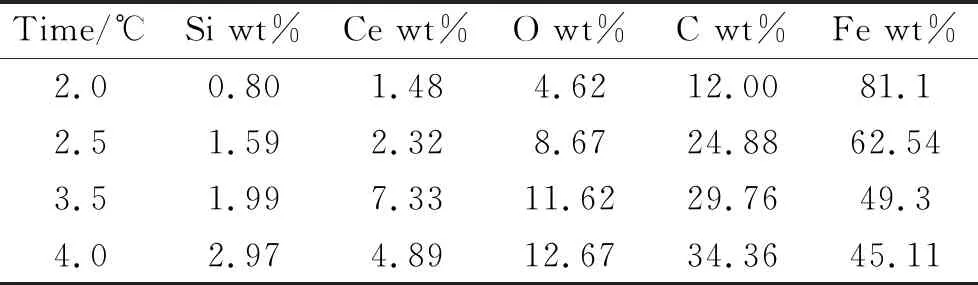

图6为不同沉积时间条件下制备的硅丙烯酸树脂/CeO2涂层的SEM图。结合图2(d)和图6可以看出,不同沉积时间条件下涂层的微观形貌较为相似,均含有一些凹陷处。沉积时间较短时(<3 h)涂层含有较多的凹陷,此时的涂层厚度较薄,单体聚合反应过程中有气体逸出对涂层的干扰性较强。表5为不同沉积时间条件下制备的涂层的X射线能谱(EDS)元素分析表。可以看出,随着沉积时间的延长,涂层中Si元素和Ce元素的含量均有所增加,说明适当延长沉积时间可以提高硅单体的聚合量以及铈化合物的掺杂量。

表5 不同沉积时间下所制备涂层的 EDS 元素含量Table 5 EDS element content of the coatings fabricated at different deposition times

图6 不同沉积时间下,涂层的SEM图:(a)2 h;(b)2.5 h;(c)3.5 h;(d)4 hFig.6 SEM surface morphology of the coatings fabricated at different deposition times:(a) 2 h;(b) 2.5 h;(c) 3.5 h;(d) 4 h

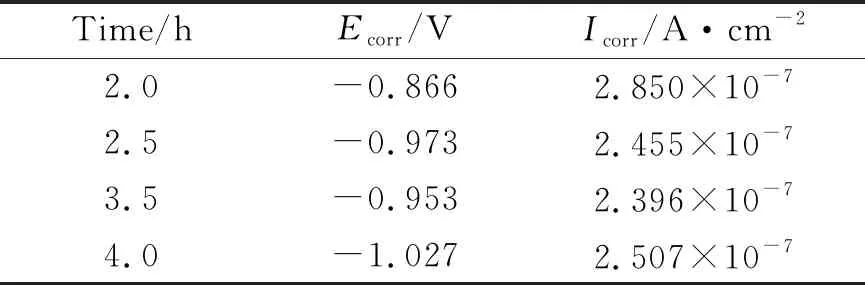

从图7(A)中可以看出当沉积时间为2h时,硅丙烯酸树脂/CeO2涂层表面的接触角为98.0°。当沉积时间逐渐延长至3 h时,复合涂层表面的接触角上升到110.5°;但当沉积时间超过3 h时,复合涂层表面的接触角逐渐下降至79.2°。沉积时间过长可能引起涂层表面的副反应,硅氧烷可能发生一定程度的缩合和水解,表面羟基数量的增加也会在一定程度上降低疏水性,使得涂层在沉积时间超过3 h时接触角反而减小。

图7 (A)不同沉积时间下的涂层接触角(插图为空白基体的接触角图片);(B)不同沉积时间下的Nyquist 图(插图为空白基体的Nyquist 图);(C)不同沉积时间下的塔菲尔曲线:(a)基体;(b)2 h;(c) 2.5 h;(d)3 h;(e)3.5 h;(f)4 hFig.7 (A) Contact angle,(B) Nyquist plots and (C) Tafel polarization curves of coatings fabricated at deposition times:(a) substrate;(b) 2 h;(c) 2.5 h;(d) 3 h;(e) 3.5 h;(f) 4 h

不同沉积时间条件下制备的涂层的Nyquist图如图7(B)所示,时间对涂层耐蚀性的影响不大。涂层的塔菲尔极化曲线如图7(C)所示,结合表6中相应的腐蚀电流密度(Icorr)和腐蚀电位(Ecorr),可以发现,不同沉积时间条件下,腐蚀电流密度相差不大,这可能是由于聚合物涂层的导电性能较差,一旦表面覆盖一层聚合物涂层后,后续的持续生长速率较低,因此延长沉积时间不能有效提高涂层的厚度,对腐蚀速率的影响较小。在2 h沉积时间条件下获得的涂层腐蚀电位最正,即被腐蚀的倾向性较小。在4 h沉积时间条件下获得的涂层腐蚀电位最负,即被腐蚀的倾向性较大。沉积时间过长(>3.5 h)对于涂层的耐蚀性能起的是消极作用,随着沉积时间的不断延长,涂层网络被无机物填充的数量增多,即铈化合物的加入,可能使得离子电流通过涂层向金属表面流动的导电路径被拓宽,被腐蚀的倾向性增强[35]。

表6 不同沉积时间条件下,涂层的腐蚀电流密度(Icorr)及腐蚀电位(Ecorr)Table 6 Corrosion current density (Icorr) and corrosion potential (Ecorr) of coatings fabricated at different deposition times

电化学工艺参数对于涂层的疏水性和耐蚀性都有一定程度的影响,沉积涂层后耐蚀性相较于基体均有大幅度的提升。综合以上实验结果可以得出最佳电化学工艺参数为:沉积电压-20 V、沉积温度 50 ℃、沉积时间 3 h。后续对于改变电解液中硅单体种类的实验都基于此参数实施。

2.4 不同种类硅单体对涂层的影响分析

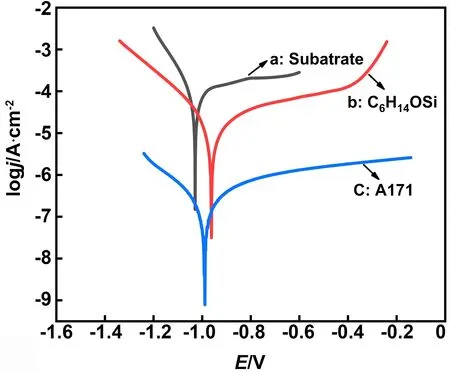

图8为电解液中添加C6H14OSi硅单体时所制备出的涂层的SEM 图,与添加A171时涂层的表面形貌(图2(d))相比,有大量较小的凹陷分布在涂层表面,这可能是由于C6H14OSi分子链与A171相比较长,受到空间位阻效应较大[36],导致双键断裂速度缓慢,电聚合过程变慢,从而在涂层表面形成大量微小缺陷,从而导致涂层的耐腐蚀性降低(见图9)。

图8 C6H14OSi作为硅单体所制备涂层的 SEM 图(右图为左图的放大)Fig.8 SEM surface morphology (left) and the corresponding enlarged image (right) of the coatings fabricated in the solution containing C6H14OSi as silicone monomer

图9 C6H14OSi 作为硅单体所制备涂层的塔菲尔极化曲线Fig.9 Tafel polarization curves of the coatings fabricated in the solution containing C6H14OSi as silicone monomer

图10 以不同种类硅烷作为硅单体所制备的涂层的示意图Fig.10 Schematic diagram of the coating synthesized by using different kinds of silicone monomers

电解液中加入不同种类硅单体时所制备涂层的塔菲尔极化曲线如图 9 所示,以C6H14OSi为硅单体制备的腐蚀电流密度(Icorr)和腐蚀电位(Ecorr)分别为2.378×10-5A/cm2与 -0.962 V。与采用 A171作为硅单体时制备的涂层相比(见图3(c)和表 2),使用C6H14Osi作为硅单体制备的涂层的腐蚀电位略微正移,但腐蚀电流密度增大了两个数量级,腐蚀速率明显增大,可能是由于空间位阻效应,C6H14OSi的断键速度慢,影响涂层的聚合速度,在相同的制备时间内,以C6H14OSi为硅单体的涂层表面缺陷处较多,未完全覆盖基体,导致其耐蚀性也相对较差。

硅烷种类的不同对于涂层疏水性具有重大影响。硅烷中双键通过电能发生断键与丙烯酸酯单体相连,增加所形成的分子链中的硅氧键。如图 10,由于两种硅烷的分子链长短不同,所受到的空间位阻效应也不同,硅烷中双键断裂速度不同,C6H14OSi 中碳碳双键在电能作用下的断裂速度小于 A171,导致分子链中所连硅烷较少,从而很大程度影响涂层的接触角大小。经测量,以C6H14OSi 为硅单体的涂层的疏水性较差,接触角仅为80.2°,远小于以 A171为硅单体的涂层的接触角。

3 结 论

本文采用两电极一步电合成方法成功制备了一系列具有防污耐蚀性能的硅丙烯酸树脂/CeO2涂层。分别研究了主要电合成工艺参数及不同硅单体对涂层组成、结构以及性能的影响,经过多种测试表征得出以下主要结论:

(1)采用本方法制备涂层的最佳电化学参数为:沉积电压为-20 V,沉积温度为 50 ℃,沉积时间为3 h。

(2)最佳工艺条件下所制备涂层的接触角为110.5°,与基体相比提高了78.0°,腐蚀电位从-1.029 V正移到-0.989 V,腐蚀电流密度为2.052×10-7A/cm2,较基体减小了两个数量级,疏水性和耐蚀性均得到显著提高。

(3)比较使用A171和C6H14OSi作为硅单体的涂层发现,使用A171作为硅单体的涂层耐蚀性和疏水性更佳。