硫酸盐干湿循环作用下纤维混凝土力学性能研究

2023-11-09王飞

王 飞

(1.中国水电建设集团十五工程局有限公司,陕西 西安 710000,2.陕西秦海检测科技有限公司,陕西 西安 712000)

0 引言

硫酸盐对混凝土的腐蚀是较严重的危害之一,针对如何防止自然环境中的硫酸盐对混凝土的腐蚀,学者们进行了多方面研究。关喜彬[1]研究了冻融循环周次对混杂纤维混凝土孔结构影响,研究结果表明:随着冻融循环周期的增加,混杂纤维混凝土抗压和劈裂抗拉强度较冻融前明显降低,冻融损伤量增大;赵雅明等[2]对混杂纤维增强高强混凝土性能进行了研究,研究结果表明:混杂纤维降低了混凝土的工作性,但提高了混凝土抗裂性能;韩亚兵[3]对城市轨道交通隧道混杂纤维高性能混凝土耐久性能试验进行了研究,研究结果表明:混掺玄武岩纤维和钢纤维的高性能混凝土的抗硫酸盐腐蚀能力,较单掺纤维的混凝土有显著提高,混凝土中适量的掺入玄武岩纤维或钢纤维可有效提高高性能混凝土的抗冻能力;徐超[4],辛明等[5]对玄武岩-聚丙烯纤维混凝土抗硫酸盐干湿循环试验进行了研究,研究结果表明:在混凝土中适量掺入纤维能够提升混凝土的抗硫酸盐侵蚀能力。

根据以上学者对玄武岩纤维和聚丙烯纤维混杂混凝土的研究,模拟硫酸盐腐蚀环境,采用玄武岩纤维和聚丙烯纤维混凝土进行不同比例的混合,将制成的纤维混凝土作为试验对象,进行硫酸盐干湿循环试验,对纤维混凝土的力学性能进行研究。

1 项目概况

项目位于山东半岛东端,规划在黄海海岸划分部分区域建设海域养殖基地,基地内拟建渔船停靠码头,采用的纤维混凝土极易受到海水中硫酸盐的腐蚀,对纤维混凝土的抗压强度及劈裂抗拉强度要求较高,对此,本文模拟硫酸盐腐蚀环境,采用玄武岩纤维和聚丙烯纤维不同比例的混合,将制成的纤维混凝土作为试验对象,进行硫酸盐干湿循环试验,对纤维混凝土的力学性能进行了研究。

2 材料与方法

2.1 试验材料

试验以不掺入纤维的素混凝土为基准混凝土,基准混凝土采用水泥、粗骨料、细骨料、和搅拌用水制成,配合比见表1。水泥为P.O42.5普通硅酸盐水泥,粗骨料为天然碎花岗石,粒径为5~18mm,细骨料为优质河砂,粒径为0.25~0.6mm,砂率为36.5%,水为普通生活用水。

表1 基准混凝土的配合比 单位:kg/m3

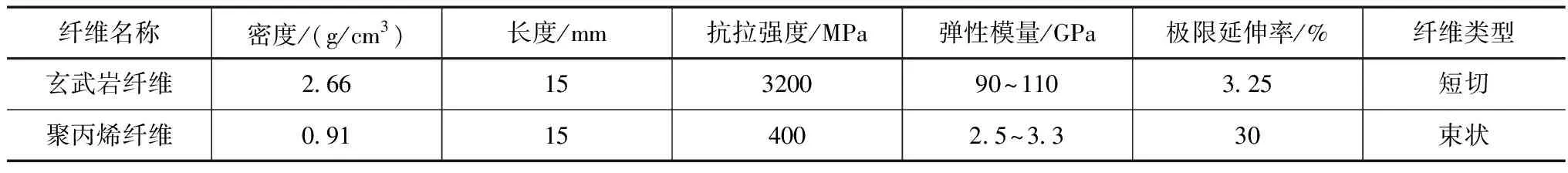

试验采用的纤维混凝土为玄武岩纤维混凝土和聚丙烯纤维混凝土,玄武岩纤维为高弹模量,聚丙烯纤维为低弹模量,2种纤维的物理性能见表2。

表2 纤维的物理性能

2.2 试验方法

试验制备普通混凝土和纤维混凝土共10种类型,纤维混凝土中玄武岩纤维和聚丙烯纤维的混合比分别为1∶1、1∶2、2∶1,纤维体积掺量分别为0.06%、0.12%、0.18%。将制备好的不同种类的混凝土试件分为3组,每组10个,各种类型各1个,共30个。将制备好的混凝土拆除模具后,放入标准养护室进行28d的标准养护。养护结束后对混凝土试件进行硫酸盐干湿循环试验。

将达到养护龄期的混凝土试件从养护室取出,自然晾干,取表面平整的试件放入方形玻璃容器中,每个试件摆放间距为25mm。混凝土试件摆放完成后,将5%的硫酸钠溶液注入玻璃容器中,当溶液表面高于试件50mm时,停止注入溶液。然后将容器采用透明薄膜密封,防止容器中硫酸溶液挥发,影响试验精度。混凝土试块在溶液中浸泡5d后,取出试件,放在室内进行5d自然晾干,将此步骤作为1个干湿循环周期,再重复进行相同的操作。试验过程中每隔30d更换1次溶液,确保硫酸钠溶液浓度为5%,经过12个干湿循环周期后,观察混凝土的表面变化,对干湿循环结束后混凝土试件进行力学性能试验。

3 试验结果与分析

3.1 混凝土的抗压强度

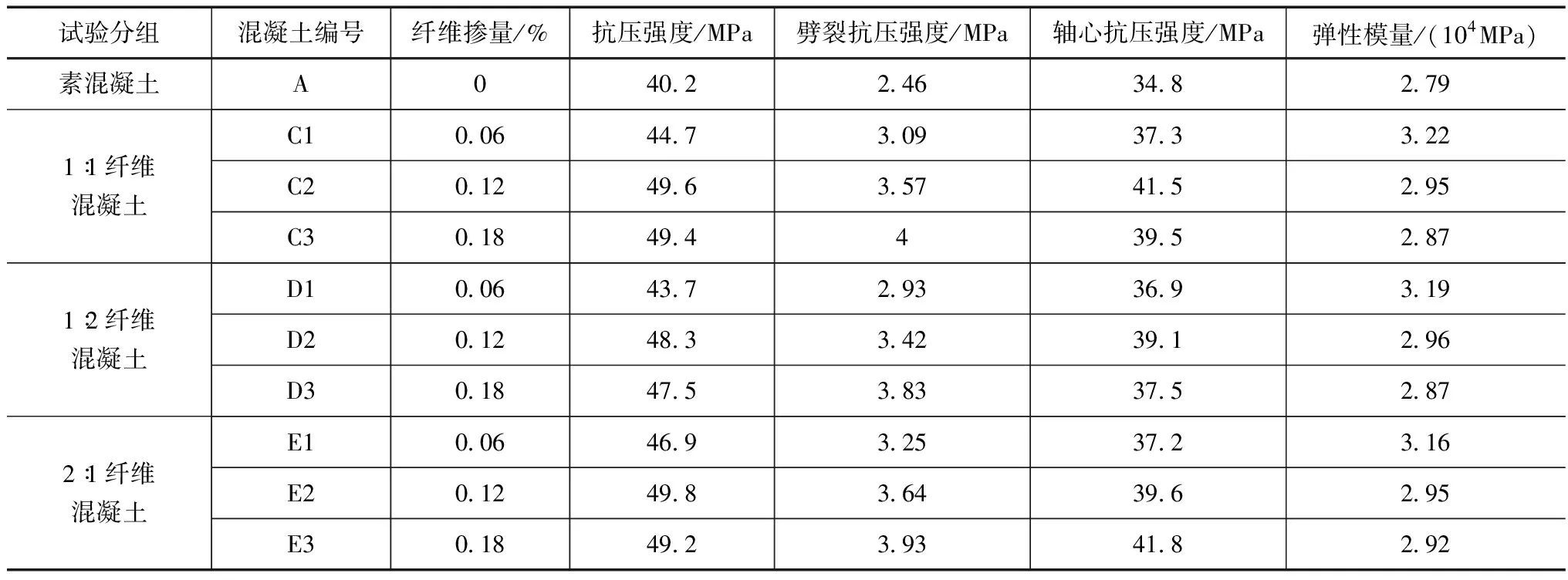

素混凝土及纤维混凝土的试验结果见表3,根据试验数据,可得纤维混凝土(玄武岩纤维和聚丙烯纤维的混合比1∶1)的抗压强度曲线,及各类混凝土硫酸盐干湿循环下的抗压强度对比曲线,如图1所示。

表3 素混凝土及纤维混凝土的试验结果

如图1(a)所示,在自然环境条件下,纤维混凝土的抗压强度均大于素混凝土。随着纤维掺量的增加,混凝土的抗压强度先增大再减小。当纤维掺量为0.06%时,自然环境下纤维混凝土和腐蚀环境下纤维混凝土的抗压强度分别为44.6、49.4MPa;当纤维掺量为0.12%时,2类混凝土的抗压强度分别为49.2、53.2MPa;当纤维掺量为0.18%时,2类混凝土的抗压强度分别为49.1、50.6MPa。纤维掺量为0.12%的混凝土抗压强度最大,相较素混凝土,强度提高了9.2%。由此可知,混凝土掺量0.12%的纤维可以有效的提高混凝土的抗压强度。

如图1(b)所示,对照表3所列数据,素混凝土的抗压强度最小,最小值为40.2MPa,当混凝土中掺入纤维后,其抗压强度较素凝土,均增大明显。当玄武岩纤维和聚丙烯纤维的混合比2∶1、纤维掺量为0.12%时,制成的纤维混凝土抗压强度最大,最大值为49.8MPa,其次为玄武岩纤维和聚丙烯纤维的混合比1∶1的纤维混凝土,抗压强度为49.6MPa。由此可知,素混凝土掺入合适比例的纤维,能有效的提高混凝土的抗压强度[6-7]。

由图1可知,掺入纤维的混凝土,抗压强度均大于素混凝土,纤维掺量为0.12%的混凝土抗压强度最大。当纤维掺量为0.12%、玄武岩纤维和聚丙烯纤维的混合比为2∶1时,制成的纤维混凝土抗压强度最大,玄武岩纤维和聚丙烯纤维的混合比为1∶1时,制成的纤维混凝土抗压强度次之。

3.2 混凝土的劈裂抗拉强度

根据试验数据,可得纤维混凝土(玄武岩纤维和聚丙烯纤维的混合比1∶1)的劈裂抗拉强度曲线,及各类混凝土硫酸盐干湿循环下的劈裂抗拉强度对比曲线,如图2所示。

如图2(a)所示,在自然环境条件下,纤维混凝土的劈裂抗拉强度均大于素混凝土。随着纤维掺量的增加,混凝土的劈裂抗拉强度均逐渐增大。当纤维掺量为0.06%时,自然环境下纤维混凝土和腐蚀环境下纤维混凝土的劈裂抗拉强度分别为3.6、3.1MPa;当纤维掺量为0.12%时,2类混凝土的劈裂抗拉强度分别为3.8、3.6MPa;当纤维掺量为0.18%时,2类混凝土的劈裂抗拉强度分别为4.2、4MPa。纤维掺量为0.18%的混凝土抗拉强度增加明显,相较素混凝土,抗拉强度提高了23.5%。纤维掺量为0.06%、0.12%的混凝土抗拉强度相较素混凝土,抗拉强度分别提高了5.8%、11.7%。由此可知,混凝土掺入0.18%的纤维,其抗拉强度最大,混凝土掺入0.12%的纤维,其抗拉强度次之。

如图2(b)所示,素混凝土的抗拉强度最小,最小值为2.46MPa,当混凝土中掺入纤维后,其劈裂抗拉强度均大于素混凝土,当玄武岩纤维和聚丙烯纤维的混合比1∶1、纤维掺量为0.18%时,制成的纤维混凝土劈裂抗拉强度最大,最大值为4MPa,其次为玄武岩纤维和聚丙烯纤维的混合比2∶1、纤维掺量为0.18%的纤维混凝土,其抗压强度为3.93MPa。由此可知,素混凝土掺入合适比例的纤维,能有效的提高混凝土的抗劈裂强度。

由图2可知,纤维混凝土抗劈裂强度均大于素混凝土,纤维掺量为0.18%的混凝土劈裂抗拉强度最大,当纤维掺量为0.18%、玄武岩纤维和聚丙烯纤维的混合比为1∶1时,制成的纤维混凝土劈裂抗拉强度最大,玄武岩纤维和聚丙烯纤维的混合比为2∶1时,制成的纤维混凝土劈裂抗拉强度次之。

3.3 混凝土的轴心抗压强度

根据试验数据,可得纤维混凝土(玄武岩纤维和聚丙烯纤维的混合比1∶1)的轴心抗压强度曲线,及各类混凝土硫酸盐干湿循环下的轴心抗压强度对比曲线,如图3所示。

图3 混凝土的轴心抗压强度

如图3(a)所示,在自然环境条件下,纤维混凝土的轴心抗压强度均大于素混凝土。随着纤维掺量的增加,自然环境下的纤维混凝土的轴心抗压强度先减小再增大,然后再减小,腐蚀环境下的轴心抗压强度先增大再减小。在玄武岩纤维和聚丙烯纤维的混合比为1∶1条件下,当纤维掺量为0.12%时,混凝土的轴心抗压强度最大,相较素混凝土的轴心抗压强度增加了9.4%。腐蚀环境条件下,当玄武岩纤维和聚丙烯纤维的混合比为1∶1、纤维掺量分别为0.05%、0.12%、0.18%时,混凝土的轴心抗压较素混凝土的轴心抗压强度分别增加了7.2%、19.3%、13.5%。由此可知,纤维掺量为0.12%的纤维混凝土,轴心抗压强度最大,纤维掺量为0.06%的纤维混凝土,轴心抗压强度次之。

如图3(b)所示,随着纤维掺量的增加,混凝土的轴心抗压强度均逐渐增大,玄武岩纤维和聚丙烯纤维的混合比为2∶1、纤维掺量为0.18%时,混凝土轴心抗压强度最大,当玄武岩纤维和聚丙烯纤维的混合比为1∶1、纤维掺量为0.12%时,混凝土轴心抗压强度次之。由此可知,玄武岩纤维混合比的增大,能有效增加混凝土轴心抗压强度。

由图3可知,玄武岩纤维和聚丙烯纤维的混合比为1∶1条件下,纤维掺量为0.12%的纤维混凝土,轴心抗压强度最大,纤维掺量为0.06%的纤维混凝土,轴心抗压强度次之。当玄武岩纤维和聚丙烯纤维的混合比为2∶1、纤维掺量为0.18%时,混凝土轴心抗压强度最大,当玄武岩纤维和聚丙烯纤维的混合比为1∶1、纤维掺量为0.12%时,混凝土轴心抗压强度次之。

4 结论

本文通过模拟硫酸盐腐蚀环境,采用玄武岩纤维和聚丙烯纤维混凝土进行混合,制成纤维混凝土,进行硫酸盐干湿循环试验,分析纤维混凝土的力学性能,结果表明:混凝土中适量掺入纤维,可提高混凝土抗压强度及劈裂抗拉强度。纤维掺量为0.12%的混凝土抗压强度最大。当纤维掺量为0.12%、玄武岩纤维和聚丙烯纤维的混合比为2∶1时,制成的纤维混凝土抗压强度最大;当纤维掺量为0.18%、玄武岩纤维和聚丙烯纤维的混合比为1∶1时,制成的纤维混凝土劈裂抗拉强度最大;玄武岩纤维和聚丙烯纤维的混合比为2∶1、纤维掺量为0.18%时,混凝土轴心抗压强度最大。