基于BIM的扁平型叠箱式刚构渡槽挂篮设计及应用

2023-11-09范树先

李 果,范树先,高 飞

(中铁十八局集团市政工程有限公司,天津 300222)

渡槽广泛应用于水利工程,在跨区域调水方面起到了重要的作用[1]。在众多涉及渡槽的工程项目中,运用到了挂篮施工[2]方案。针对挂篮的施工,众多专家进行了学术研究和工程实践。

方小林等[3]研究了新型挂篮形式,并重点分析了挂篮的受力性能。该研究形成的新型挂篮满足规范设计要求,为工程的实践提供了重要参考。曹支才等[4]针对大型挂篮施工利用有限元软件模拟了力学表现规律,有效地保证了施工的安全性。程皓等[5]研究了面向挂篮的设计建立了数学优化模型,得到了保证受力安全前提下的最小用钢量。赵锐[6]为了解决菱形挂篮施工过程的安全问题,分析了不利荷载作用下,结构的位形和内力,并给出了相应的控制指标。李洪坤等[7]探索了连续梁桥悬臂施工过程中,挂篮各杆件变形及受力的变化情况,并在施工过程中布置了多类监控点以保证施工的安全性。

在挂篮施工过程中,对于构件的力学性能的研究较为成熟,然而对于施工全过程的技术交底和精细化管理的研究相对较少。如何实现设计与施工的一体化建造,并高效的管控施工质量和安全,形成挂篮设计的标准化流程是本研究的重点。BIM技术为挂篮的智能化设计和高效施工管理提供了思路和工具。

段晓晨等[8]基于BIM技术提出地铁车站土建工程施工进度的三维动态优化控制方法,该方法有效地辅助施工决策。邓秋楠等[9]基于BIM技术形成了智慧工地的管理模式,规避了工程体量大带来的作业复杂的问题。谭尧升等[10]借鉴BIM技术和信息模型理念形成了施工期多维信息模协作管理体系,精准地控制了施工进度和工程建设质量。

针对挂篮施工的研究现状,本研究基于BIM技术提出了智能化设计及高效施工管理方法。依托红水河渡槽桥梁工程,总结了BIM技术的应用价值和流程。在设计过程中,形成了两类挂篮形式的设计理念和族库。面向施工过程,形成了全过程智能化管控方法,为类似工程的精细化管理提供了参考。

1 工程概况及难点

本研究中,以红水河渡槽桥梁工程项目为例,形成了挂篮智能化设计及高效施工管理方法。本节中,分析了工程的概况,归纳了挂篮施工过程的主要步骤,并总结了设计及施工过程的重难点。

1.1 项目概况

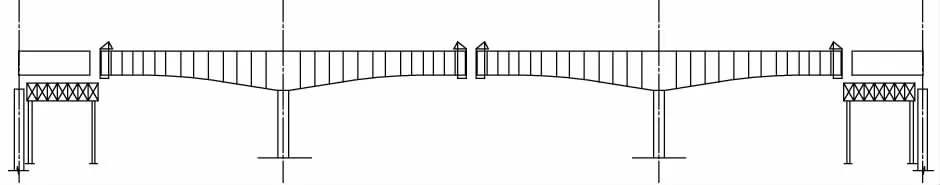

红水河渡槽桥梁段全长466.1m,渡槽桥梁设计有6跨7墩,最大跨径为150m,其中2#、3#墩为主墩,位于红水河河道中,墩高16.5m。桥梁下部结构设计采用承台+桩基的形式,上部结构设计采用83.55m+150m+83.55m双幅变截面预应力混凝土连续刚构+简支梁的形式。主墩承台为矩形钢筋混凝土结构,且嵌入河床岩层内;2#墩、3#墩为双肢薄壁墩,1#墩、4#墩为薄壁空心墩;主跨上部结构施工采用挂篮分段悬臂对称浇筑施工,两端引槽段施工采用支架现浇法施工。红水河渡槽桥梁平面及立面布置图如图1所示。

图1 红水河渡槽桥梁平面及立面布置图

渡槽0#块设计尺寸为:12.0m(长)×10.0/12.8m(底宽/顶宽)宽×9.96m(高),如图2所示。结构形式属于上下双箱室结构,其中下箱室净高5.11m,上箱室净高2.75m;底板宽10.0m,厚1.0m,腹板厚度为1.0m,中板厚0.55m,顶板宽12.8m,厚0.55m,顶板设置为双向排水坡,坡度1%;横隔板设置在下箱室内,宽1.3m,人洞结构结构尺寸为2.0m(高)×1.4m(宽)。

图2 0#块断面图

1.2 工程难点

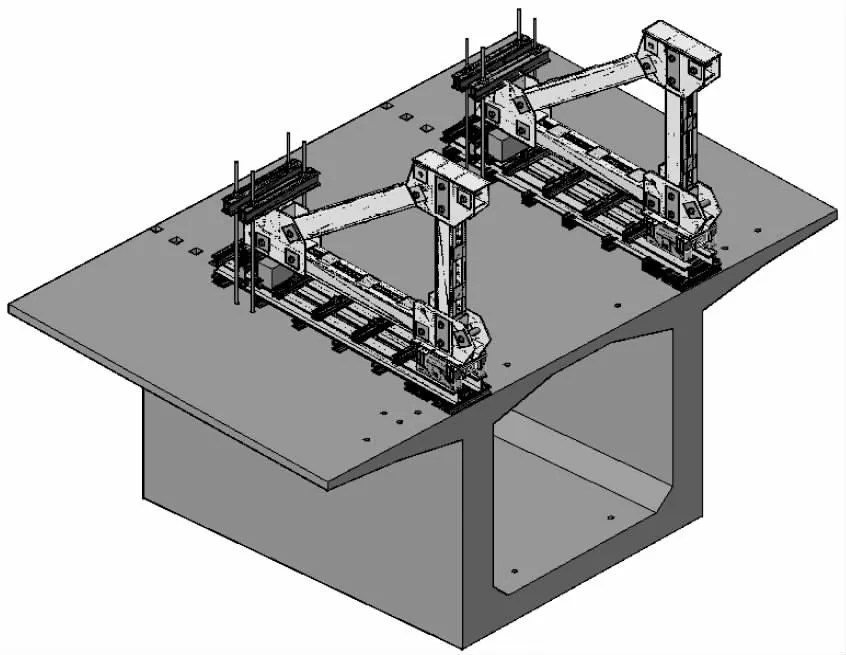

施工过程中,桥面箱梁采用挂篮悬臂浇筑方式,其中挂篮分为三角挂篮和菱形挂篮两种。施工过程中,挂篮的施工主要分为了拼装、行走和拆除3个主要工序。在每个工序中需要进行混凝土的浇筑,各类构件的连接,同时满足各类工况的受力性能的规范要求。施工过程中,挂篮的安装如图3所示。

图3 挂篮的安装

在挂篮施工过程中,由于建造体量大,水文和气候条件复杂,导致项目管理方面存在着设计要素多、施工工艺复杂、安全风险高3个难点。

1.2.1设计要素多

在本项目的施工中,在初始阶段,挂篮的拼装长度为12m,该部分挂篮需要牢靠地锚固在成形态的墩顶构件上。挂篮的设计过程按照最大梁承受的荷载进行受力性能的评估,此类挂篮属于无平衡重自行式挂篮。其中,单端自重不超过130t(含模板及小型机具),设计最大承载能力不小于270t。在挂篮中主要存在着主桁架系统、底篮系统、行走及锚固系统、模板系统和悬吊系统。各个系统之间交互关系复杂,受力性能不易判断,需要在设计过程中考虑各个构件之间的连接,以及是否满足施工工艺的要求。

1.2.2施工工艺复杂

在挂篮施工过程中,存在着拼装、预压、行走和拆除4个主要步骤。由于大型挂篮存在的构件多,因此在整个施工过程中,涉及的施工工艺较为复杂,无法实现对全过程的精细化管理。同时,施工工序较多不利于施工质量的控制,给施工过程的桥面成型带来了困难。

1.2.3安全风险高

挂篮施工过程中管理的精细化水平较低,容易导致构件的安装强度和稳定性的不足。另外,施工过程中涉及的构件和工序较多,施工工艺复杂,因施工质量不足容易造成安全事故。

2 BIM及其在设计施工中的应用

针对挂篮施工过程存在的难点问题,本研究在BIM技术的驱动下形成了智能化设计及施工管控方法。本节中,总结了BIM技术的特点及其在工程项目中的应用价值,面向挂篮设计与施工,建立了BIM技术的融合机理。

2.1 BIM技术特点

BIM技术具有参数化、信息化、可视化的特点,是实现建造全过程虚实交互的纽带[11]。在挂篮设计与施工过程中,BIM技术存在可视化程度高、施工动态展示和误差自动检查的特点[12]。

2.1.1可视化程度高

BIM技术可以实现对施工全要素的三维建模,相较于传统二维建模技术,具备更高的可视化程度。在BIM技术的驱动下,可以更加高效地保证设计的可行性和施工过程的合理性。基于可视化的三维模型,可以更直观清楚的分析设计的不足和施工安全风险。

2.1.2施工动态展示

基于三维可视化模型,在BIM技术的驱动下,还可以进行施工过程的复杂工艺动态展示。基于动态展示直观有效地进行施工工序和复杂工艺的技术交底。

2.1.3误差自动检查

BIM技术可以实现各专业、各流程的协同工作。因此,针对项目设计及施工过程存在的碰撞、误差等现象,可以及时精准识别,有效地提高施工方案的可行性。

2.2 BIM的应用价值

在本项目中,存在着设计要素多、施工工艺复杂、安全风险高3个难点。BIM技术具有3个显著的特点,因此在本工程中应用BIM技术可以实现挂篮的智能化设计和施工的智能化管控。

在设计过程中,依托BIM技术进行三维可视化建模,精准识别构件之间的连接关系,并评估设计方案的可行性。同时BIM技术的应用以直观的方式对比构件与规范的区别,规避了挂篮结构中受力不合理的现象。

在施工过程中,依托BIM技术进行施工动态模拟,可以动画的形式进行复杂工序和工艺的技术交底。本项目中,挂篮体量较大,施工环节众多,在BIM技术的驱动下以更直观的形式对施工工人技术交底,有效地保证了施工的质量和安全。

2.3 BIM技术与挂篮设计与施工的融合机理

BIM技术在设计与施工阶段起到了信息共享和传输的作用[13-15]。在挂篮的施工过程中,由BIM技术制作出挂篮的施工动画为现场施工管理提供依据。在施工的过程中,根据现场的操作和偏差修正BIM模型。最终在BIM模型中进行安全和质量的评估,及时规避施工风险。BIM与挂篮设计、施工的融合机理如图4所示。

图4 BIM与挂篮设计、施工的融合机理

3 刚构渡槽挂篮的智能化设计

在本项目中,挂篮分为了三角挂篮和菱形挂篮。在BIM技术的驱动下,进行三维建模。在此过程中,将挂篮分为了5个系统,即主桁系统、行走及锚固系统、底篮系统、模板系统和悬吊系统。本研究基于BIM技术进行可视化建模,形成挂篮构件的族库,为施工过程建立高精度模型。

3.1 基于BIM的三角挂篮的设计

本研究中,在BIM技术的驱动下进行了挂篮的三维建模。针对三角挂篮形成了相应的构件族库,并以三维立体模型进行了设计可行性评估,为施工管理提供了依据。

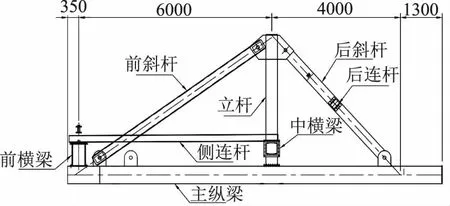

3.1.1三角桁架系统

三角桁架是挂篮的承重结构,在箱梁的腹板位置布置了两篇桁架,并由角钢进行连接,如图5所示。其中桁架弦杆均采用槽钢组焊而成,桁架中的各类杆件采用销栓连接。为保证结构的安全,在桁架的前端节点布置了一根横梁,该横梁将两片主桁架连接成为了整体。

图5 主桁架布置图

3.1.2底篮系统

三角挂篮中的底篮系统包括底模纵梁、前下横梁、后下横梁及底模板。底模纵梁采用工字钢,前下及后下横梁由槽钢组焊而成。前上、下横梁通过吊杆连接,同时吊杆还连接了后下横梁与现浇梁截面底板。底模采用大块复合钢模板制作,在垫层中用到槽钢以便于脱模施工。

3.1.3悬吊系统

悬吊系统由吊杆和承重吊架组成。在悬吊系统中,将悬臂灌注的混凝土重量及模板重量分别传至主桁架和已浇注的混凝土梁段上。本研究基于BIM技术建立了前吊杆系统和后吊杆系统。在系统中,明确了连接构件和横梁的位置关系,如图6所示。

图6 悬吊系统

3.1.4模板系统

利用钢板和钢框组焊合成箱梁的外侧模。两条滑梁在模板中起到了支撑的作用,滑梁分为了内外两组并由H型钢焊接。外滑梁由前上横梁和现浇箱梁翼板通过吊杆悬挂。由钢板和钢框组焊形成内模,内模桁架吊在两根内滑梁上,内滑梁吊在前上横梁和已浇梁段的顶板上,内模脱模后可沿滑梁前行[16]。

3.1.5挂篮走行系统

走行系统分为桁架走行系统,底模、外模走行系统及内模走行系统。在两片桁架下的箱梁顶面铺设两根轨道,轨道顶面放置前后支座,支座用螺栓与桁架节点板连接,前支座沿轨道滑行,后支座以反扣轮的形式在轨道顶板滑动。

3.2 基于BIM的菱形挂篮的设计

在本项目的施工过程中,还用到了菱形挂篮。在BIM技术的驱动下同样进行了5个系统的立体化设计。与三角挂篮的主要不同点在于主桁架系统。主桁架由4片桁架和1片上横梁组成。主桁架由平联和前后横梁连成整体,组成挂篮主要受力结构。菱形挂篮的主桁架系统如图7所示。

图7 主桁架系统

4 BIM技术驱动的刚构渡槽挂篮施工的智能化管控

4.1 挂篮施工全过程智能化管控流程

在BIM技术的驱动下,实现了挂篮的智能化设计,并建立了三维立体模型。在施工过程中,基于BIM技术形成了智能化管控流程,面向拼装、行走和拆除3个阶段[17-18],建立了辅助施工的动画,有效地降低了施工安全风险并提高了施工质量。在BIM模型中,形成施工全过程的动画,以可视化的形式进行技术交底,指导施工全过程。在施工过程中,存在着众多工序和工艺,容易产生施工误差。将施工过程的挂篮状态与BIM模型对比,修正BIM模型,并进行后续施工的模拟。由此实现施工方案的可行性分析,提高了施工质量并规避全风险。基于BIM的挂篮施工全过程智能化管控流程如图8所示。

图8 基于BIM的挂篮施工全过程智能化管控流程

4.2 基于BIM的挂篮拼装控制

4.2.1拼装挂篮主桁

基于BIM模型形成了挂篮主桁架的拼装过程,如图9所示。主梁的前支腿和后支腿放在运行轨道上,然后主梁被定位和锚定,再将主梁用螺栓固定在前支腿和后支腿。立柱的底座用长螺栓临时固定在主梁上,然后将中心梁定位。立柱用螺栓固定在主梁上。由于倾斜杆是通过销杆连接到立柱和主梁上的,所以要用千斤顶来安装销杆,必须调整倾斜杆的位置,使其在插入销杆后处于销杆的中心。在安装过程中,各根杆件的偏位应满足规定要求。

图9 挂篮主桁的拼装

4.2.2安装挂篮锚固系统

锚固系统主要由挂篮锚和行走锚组成,两者均由平梁和细轧铰接点锚固。当悬挂管的后锚定点被设置时,应尽可能地靠近后支撑柱或后梁的中心,在施工过程中对锚定点的任何调整都应根据这一原则来进行。同时,轨道上相邻锚固点之间的最大距离不应超过设计要求。在走篮过程中,应不断调整锚点的位置,使锚点之间的距离符合要求。

4.2.3安装挂篮悬吊系统

本项目施工过程中悬吊系统吊杆均采用精轧螺纹钢。将上横梁与主梁栓结固定,同时将前吊带锚固扁担梁与上前横梁栓结固定。利用吊车提升前吊杆,穿进锚固扁担梁,并用吊带承重销锚固。BIM模型驱动的挂篮悬吊系统如图10所示。

图10 悬吊系统安装

4.2.4外模板安装

挂篮外侧模板采用箱梁0号块外模,从0号块纵移就位,如图11所示。首先安装一侧模板滑梁(另一侧模板滑梁待一侧模板滑移就位后再安装),将滑梁与模板栓结固定,安装前端滑梁分配梁以形成整体,卸落模板,用两个葫芦牵引模板前移就位。

图11 模板安装

4.3 BIM驱动的挂篮行走

在挂篮行走前,确认行走吊杆锚固的牢靠性,同时检查各项保险是否安装齐备。行走前在轨道上从前支座处开始使用石笔每10cm画一标记。挂篮准备行走前状态如图12所示。

图12 挂篮准备行走前状态

挂篮行走时,需保持主桁架同步向前行进,挂篮行进时根据轨道上刻画好的尺寸,主桁前后位置偏差最大不得大于10cm。挂篮行走过程中,应派人巡视是否有模板吊杆与混凝土或钢筋有刮碰现象。

本项目中,考虑到箱梁绑扎钢筋施工方便,内模不需与挂篮同步行走的,因此,施工过程中将内模用两台2t以上手拉葫芦拉出就位。解除内滑梁尾端滚动吊具锚固,移动滚动吊具到预留孔处,重新穿吊杆,等待下一次行走。由此完成第一次行走,如图13所示。

图13 挂篮行走到位

4.4 挂篮的高效拆除

在本项目中,所有的悬臂式混凝土都已浇筑完成,吊篮可以被拆除。首先,在横梁顶部的四个葫芦将被用来提升下篮,拆除前后悬挂带,然后将下篮降到地面。外层模板也应采用将整个模板降至地面并拆除的方法进行拆除。拆除箱体的内模板后,应手动将其移至梁顶,然后吊至地面。篮子的上半部分是用起重机拆卸的。包括支撑梁、支撑及其平腿、主梁及其平腿、前后梁、前梁、中梁和后梁、前后腿和走道等。整个过程中,基于BIM技术进行拆除的可行性分析,有效地规避了施工安全风险。

5 结语

本研究针对渡槽施工过程中,存在的安全风险高、管理模式粗放等问题,提出了基于BIM的扁平型叠箱式刚构渡槽挂篮智能化设计及高效施工管理方法。

(1)针对红水河渡槽的施工项目的概况和重难点,总结了BIM技术的特点及其在挂篮施工中的应用价值,形成了BIM技术与挂篮设计施工的融合机理,为施工过程的高精度管理提供了理论支撑;

(2)针对两类挂篮(三角挂篮和菱形挂篮),形成了基于BIM技术的设计方法,并建立的相应的族库和五类关键系统,为类似项目的设计提供了参考;

(3)面向施工全过程,建立了BIM技术驱动智能化管控机制。在该机制中实现了挂篮拼装、行走和拆除的高效精准实施。

本研究形成的理论方法为提高了施工过程安全、质量管理的信息化水平,保证了施工的精度和效率,为类似的工程实践提供了可靠的参考。