基于静载试验的碱渣层预制桩承载力分析

2023-11-09何军左大伟张嘉泰王大永

何军,左大伟,张嘉泰,王大永

(1.天津津港建设有限公司,天津 300456;2.中交天津港湾工程研究院有限公司,天津 300222;3.中交哈尔滨地铁投资建设有限公司,黑龙江 哈尔滨 150000)

0 引言

碱渣是碱厂在工业生产中制碱或碱处理过程中排放的碱性废料,大量产出的碱渣若被随意堆放、废弃则会对周围环境造成污染,目前,碱渣处理最有效的方法之一是将碱渣通过混合掺料或真空预压手段制作为碱渣土,用于场地和地基回填。随着经济发展,天津港港区的扩展需要对碱渣回填区域进行再利用,因此需要对使用场地的回填碱渣的物理力学性质开展研究。碱渣是由矿物质为骨架,以液相和气相填充孔隙形成的多孔介质,与天然土相似,也具有三相体系[1],可采用土工试验方法进行研究[2]。国内外学者针对碱渣的工程应用进行了大量研究,日本学者Mitchell[3]将碱渣与掺合料混合用于填海造田。国内学者闫澍旺等[4-5]将碱渣与增钙灰、粉煤灰、水泥等材料拌和,并验证碱渣通过采取适当的措施可具有较好的工程性;并通过耐久性试验证明了碱渣不会对钢筋、混凝土产生腐蚀性。陈运涛等[6]采用真空预压方式对碱渣地基进行了加固处理,证明碱渣的密实度与承载力正相关。赵献辉等[7]用碱渣与粉煤灰、元明粉混合,证明碱渣拌合土可以满足公路路堤填垫工程的应用要求。

目前碱渣在建筑工程中的应用主要作为回填地基使用,针对桩基础穿透碱渣层或以碱渣为持力层的承载力研究尚不充分。本文以天津港某散货堆场建设工程为依托,针对直径800 mm,桩长13 m,桩尖分别为开口、闭口2 种类型的PHC 预制管桩进行试桩,试桩区域的桩身全部进入碱渣层并以碱渣作为持力层。研究桩与碱渣相互作用的参数和指标,并探究预制桩在碱渣层应用的可行性。

1 试桩工程

1.1 工程概况

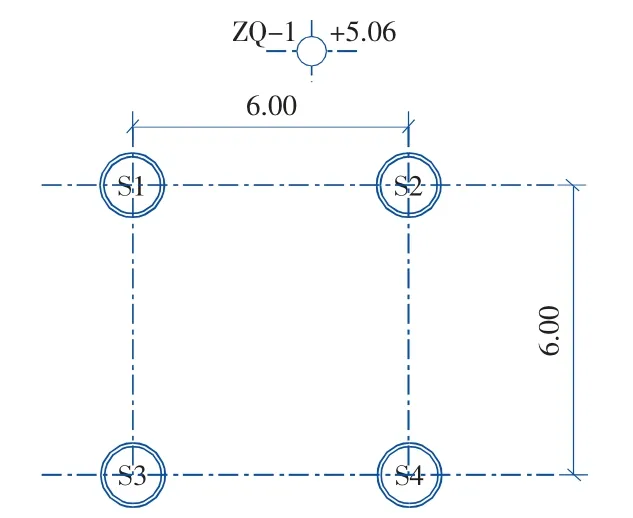

天津港北港路拟建设散货堆场,堆场原为碱渣回填区域,地质状况较为复杂。场地表面为厚度10.80~18.00 m 的人工填土层,其中碱渣厚度为8.80~16.40 m。试桩工程共包含4 根试验基桩,分为2 组,其中第1 组为2 根φ800 mm 的PHC 管桩(桩尖闭口),编号为S1、S2;第2 组为2 根φ800 mm 的PHC 管桩(桩尖开口),编号为S3、S4。4根试桩桩长均为13 m,壁厚110 mm,桩身混凝土强度等级为C80。试桩平面布置及地勘钻孔位置如图1 所示。

图1 试桩及钻孔位置Fig.1 Test pile and drilling position

1.2 地质条件

为开展碱渣特性研究,分析该层作为地基的稳定性、均匀性和承载力,对场地区域进行了地质勘察。勘察主要采取原状取土、标准贯入试验、十字板剪切试验以及室内土、水试验等综合勘察方法。以距离试桩区域最近钻孔为例,土层分布及土的物理力学特性见表1。

表1 土体物理力学指标Table 1 Physical and mechanical indicators of soil

从土体特性可以看出,场地区域的碱渣具有高含水率、高压缩性、高灵敏度、低强度等特性。

1.3 沉桩结果

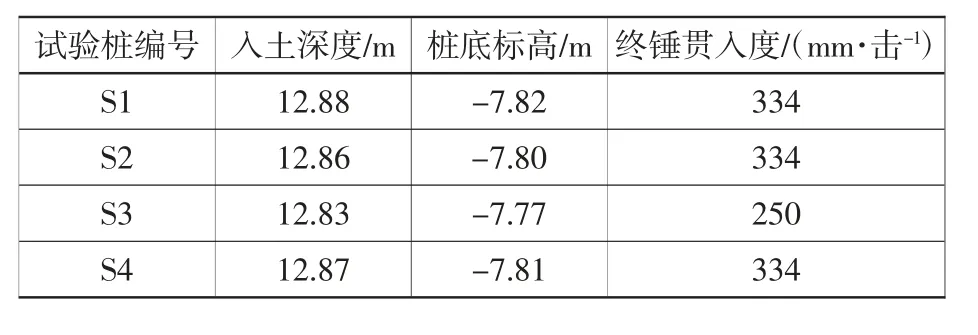

施打PHC 试验桩采用D125 型打桩锤,锤重10.5 t,停锤标准为桩尖达到设计标高(-7.84 m),沉桩过程中试验桩打至设计标高的总锤击数在10~12 锤之间,沉桩统计结果见表2。

表2 沉桩统计结果Table 2 Statistical results of pile sinking

2 单桩静载试验

散货堆场拟采用桩基基础,场地表层为碱渣层且厚度较大。在设计过程中,若保守地忽略该层碱渣对桩承载力的贡献,则可能造成成本的浪费,但目前对此类研究尚不充分,且无相关试验结果进行参考。因此,为探究预制桩在碱渣层应用的可行性,采用单桩静载试验的方法确定桩基在碱渣层的极限承载力是很有必要的。

2.1 试验内容

本次单桩静载试验的测试内容为单桩竖向抗压极限承载力、单桩竖向抗拔极限承载力以及单桩的侧摩阻力、端摩阻力,具体试验顺序为:

1) 在试验桩初打15 d 后,对S1—S4 桩进行单桩竖向抗压极限承载力首轮试验;

2) 一次竖向抗压静载试验25 d 后,对S1—S4 桩进行单桩竖向抗压极限承载力次轮试验;

3) 二次竖向抗压静载试验3 d 后,对S1—S2桩进行单桩竖向抗拔极限承载力试验。

2.2 试验方法

本试验为科研探究性试验,为设计提供依据,采用慢速维持载荷法。试验采用堆载反力法(如图2 所示),参考对碱渣的地质勘察结果结合工程经验,初步计算预估试桩的竖向抗压极限承载力为1 500 kN,选取的堆载试块总重为预估值的2 倍为300 t。试验加载方式为千斤顶加载,架设基准梁并在桩顶的四周布置4 块百分表来观测试桩的垂直位移。

图2 现场试验照片Fig.2 Site test photos

试验包括桩的分层侧摩阻力测试,沿桩身两侧对称布置埋入式应变传感器,以确定碱渣层桩侧摩阻力和桩端阻力。为更好地掌握桩身侧摩阻力的分布规律,共设置4 个测量截面,每断面传感器的埋设间距大致为3 m,具体布设方式见图3。

图3 试验桩传感器布置位置Fig.3 Layout position of test pile sensors

依据JGJ 106—2014《建筑基桩检测技术规范》[8]的规定,本次竖向抗压、抗拔静载试验分10 级加载,加载至最大加载荷载时如未发生破坏,则继续加载至破坏。首轮抗压试验中,先以预估值1 500 kN 作为最大加载荷载分级,后续试验参考中间结果对分级方式进行优化调整为1 000 kN。抗拔试验的分级最大荷载则根据两轮次抗压试验测得的侧摩阻力进行预估为500 kN。

依据慢速维持载荷法读数规则,对桩顶沉降进行读数,应变传感器的测读频率与沉降一致。

2.3 试验结果

此次4 根试桩的静载试验共计包含8 根次的竖向抗压试验和2 根次竖向抗拔试验。试验严格按照规范[8]要求,均加载至出现试验桩判定破坏的条件,根据各加载级下沉降数据,绘制荷载-位移(Q-s)曲线见图4。

图4 三轮次试验桩的荷载-位移曲线Fig.4 The Q-s curves of three rounds of test pile

3 单桩极限承载力分析

3.1 极限承载力判定

竖向抗压、抗拔静载试验结果显示,4 根试验桩在三轮次的试验过程中,当加载至某一荷载级时,Q-s曲线全部出现明显陡降段,桩顶位移在该荷载级陡增,大于上一级位移的5 倍,且抗压试验的桩顶总位移超过40 mm,均符合判定破坏的条件,可认为破坏荷载级的上一级荷载为试验桩的竖向极限承载力。根据试验过程中测试的桩身截面轴力计算结果,确定试验桩在碱渣层的桩侧摩阻力和桩端阻力,与极限承载力结果一并列于表3。

表3 试桩结果汇总表Table 3 Summary table of pile testing results

三轮试验中,各类试验桩的极限承载力结果差距均在1.3 倍以内,因此可取均值作为此次各类试桩的单桩极限承载力。

3.2 承载机理分析

桩基承载力由侧摩阻力与端阻力构成,对于在碱渣层应用预制桩的研究不仅需要确定桩的总承载力,同样也需要确定桩侧摩阻力与端阻力分担占比,进而得到打入桩在碱渣层的极限侧摩阻力推荐值及碱渣层作为持力层的极限端阻力推荐值。分析表3 的试桩结果可得到以下结论:

1) 首轮竖向抗压静力载荷试验结果显示,闭口桩承载力标准值较开口桩高约15%,两类桩侧摩阻力值相差较小,承载力差距主要体现于端阻力,侧摩阻力与端阻力比值接近1∶1。

2) 次轮竖向抗压静力载荷试验对比首轮结果显示,土体恢复25 d 后,两类桩的承载力均有提升,提升幅度分别为20%和33%,承载力的提升主要体现于桩周土体受到扰动后重新密实,侧摩阻力有了显著提升,而端阻力基本不变,侧摩阻力与端阻力比值接近6∶4。

3) 竖向抗拔静力载荷试验结果显示,桩侧阻力与首轮抗压试验的桩侧摩阻力较接近,明显小于次轮抗压试验的桩侧摩阻力,说明3 d 间隔未能使受到扰动的碱渣完全恢复,根据试验规律,延长恢复期可进一步提高试验桩竖向抗拔承载力。

3.3 桩土作用分布

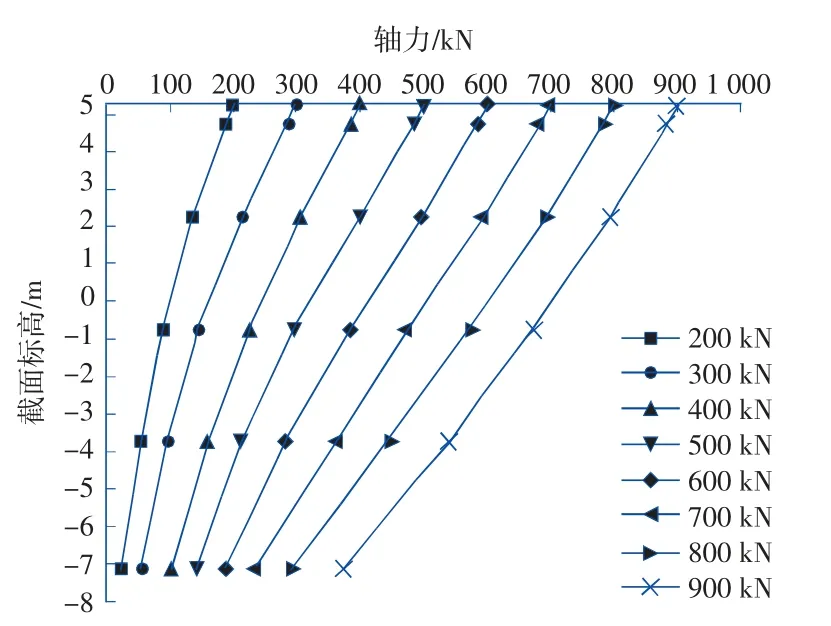

根据静载试验过程中埋设的应变传感器数据,以S1 桩在次轮竖向抗压静力载荷试验的截面轴力分布为例(见图5),分析桩土相互作用。

图5 S1 桩截面轴力分布图Fig.5 Axial force distribution diagram of S1 pile section

由试验桩S1 在各加载级下的轴力分布情况可以看出,轴力随深度递减,土层侧阻力发挥顺序为由上到下,上层土体先到达极限状态随后荷载向下传递至中、下层土体,在极限承载力前一级,桩端阻力明显增大,当桩端土体也到达极限状态时,桩顶位移突然增大,试桩发生破坏。

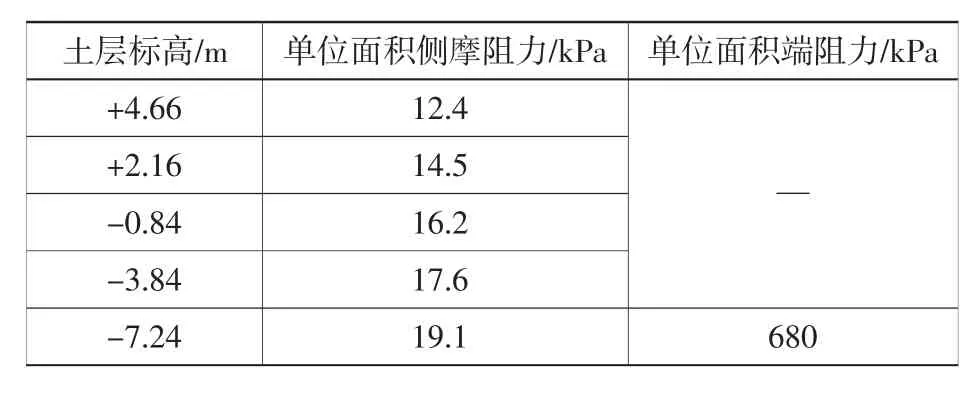

将上、下截面的轴力做差,得到碱渣层不同深度的摩擦阻力Fi(kN),再根据式(1),求得碱渣层在不同深度的单位面积侧阻值,将S1 桩单位面积的侧摩阻力、端阻力值列于表4,其余试桩结果相近,不一一列出。

表4 试桩S1 侧阻与端阻值Table 4 Test pile S1 side resistance and end resistance values

式中:fi为碱渣层不同深度的单位面积侧阻,MPa;U为桩外径周长,mm;hi为第i层截面厚度,mm。

将次轮抗压试验中全部试桩在碱渣层的单位面积侧摩阻力取均值,得到试验区域内土层深度0~13 m 碱渣的单位面积侧摩阻力为16.3 kPa,单位面积端阻力为680 kPa。

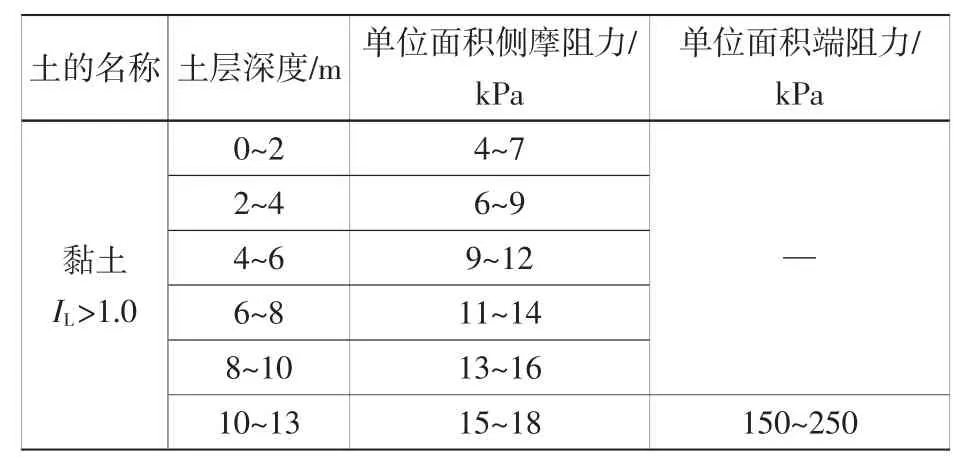

参考JTS 167—2018《码头结构设计规范》[9],将其中推荐的黏土(IL>1.0)打入桩单位面积极限桩侧摩阻力标准值列于表5。对比可以看出,本次试验的碱渣特性类似于液性指数较高的黏土,但单位面积端阻力存在显著差异。

表5 打入桩单位面积极限桩侧摩阻力规范推荐值Table 5 Recommended values for the specification of ultimate side friction resistance per unit area of driven piles

4 碱渣层应用可行性分析

通过一系列的单桩静载荷试验得到了PHC 管桩的单桩极限承载力和桩与碱渣相互作用的试验数据。以依托的堆场工程为例,对打入桩在碱渣层应用可行性进行分析。

该堆场工程尚处设计论证阶段,根据实际使用荷载,拟打设φ800 mmPHC 管桩,单桩极限抗压承载能力标准值初定为1 800 kN。根据地勘资料,碱渣层(厚度16.07 m)下分别为粉砂层1(中密—密实,厚度3.80 m)、粉质黏土层1(软塑,厚度1.20 m)、粉土层(中密,厚度1.90 m)、粉质黏土层2(可塑,厚度4.80 m)、粉砂层2(密实,厚度0.70 m)。

参考规范[9]中的各土层侧摩阻及端阻力推荐值结合本文对于碱渣层的试验结果对单桩承载力进行计算。对于桩尖闭口桩,选择以粉土层为持力层,桩入土深度为22.00 m 的工况,在考虑碱渣层的侧阻作用时,计算得到单桩极限抗压承载能力标准值为1 822 kN,可满足设计要求;当忽略碱渣层时,计算得到单桩极限抗压承载能力标准值为1 566 kN,此时不满足设计要求,需穿透粉质黏土层2 以粉砂层2 作为持力层,此时承载力增加至2 903 kN,桩长相较于考虑碱渣层时增长了6.0 m。

从打入桩在碱渣层应用的算例来看,可得到如下分析:

1) 碱渣层对单桩的抗压极限承载力提升了16.3%,有效地起到了优化桩长的作用,但从计算结果可以看出,持力层的选择同样对单桩的极限抗压承载力有很大影响,因此碱渣层对优化桩长的贡献大小还需具体问题具体分析。

2) 桩在碱渣层的土塞效应明显,单位面积的端阻力相对较大,若场地的碱渣层较厚,且桩的设计承载力较小时,可以考虑以碱渣作为持力层,但使用的局限性较大。

5 结语

本文通过对4 根桩径、桩长、壁厚相同,桩尖类型不同的试验桩进行三轮次的竖向抗压、抗拔静载试验的方式对预制桩在碱渣层应用的可行性以及桩与碱渣相互作用的参数和指标开展了系统性的研究。详细地叙述了试验的内容、方法及试验结果,并通过依托工程对打入桩在碱渣层应用的可行性进行了分析,得到如下结论:

1) 直径800 mm、桩长13 m 的闭口、开口预制PHC 管桩单桩竖向抗压极限承载力分别为900 kN、800 kN,单桩竖向抗拔极限承载力为350 kN。

2) 试验区域0~13 m 土层深度碱渣的单位面积侧摩阻力为16.3 kPa,单位面积端阻力为680 kPa,本次试验的碱渣特性类似于液性指数较高的黏土,但单位面积端阻力较黏土明显更高。

3) 考虑碱渣层可以起到优化桩长的目的,但对该土层的具体使用方法还需针对不同工况具体分析。

4) 若场地的碱渣层较厚,且桩的设计承载力较小时,可以考虑以碱渣作为持力层,但使用的局限性较大。