加氢装置分馏塔配管设计要点

2023-11-09张翠云

张翠云

(安徽华东化工医药工程有限责任公司上海分公司,上海 201315)

在石油化工装置中,加氢装置通过加氢工艺,在较高的压力和温度下,氢气经催化剂作用使重质油转化为轻质油,而分馏过程是该装置获得产品的必不可少的流程。分馏塔作为分馏部分核心设备,当原料油的加氢反应油气进入分馏塔底部,在分馏塔中切割出柴油、航煤、石脑油等产品。由于要求其生产能力大、效率高、造价低、安装维修方便,有一定的操作弹性,故采用板式塔。

按照工艺流程,分馏塔一般与进料加热炉、塔顶空冷器、塔顶回流罐、侧线汽提塔、塔底抽出泵等众多工艺设备相连,塔体开口数量多,为保证分馏效果,塔盘较多,塔内构件复杂,故配管设计相比其它设备难度较大。在实际的配管设计中,不仅要满足工艺、操作、检修和施工的要求,还要满足塔内件的结构要求,综合考虑各种因素,做到经济合理、美观实用。本文以某加氢裂化装置分馏塔为例,从其平面布置、平台规划、管口方位设计、附塔管道和支吊架设计等多方面,阐述分馏塔的配管设计诸多要点,为类似装置分馏塔的管道设计提供参考。

1 分馏塔的平面布置

1.1 分馏塔相关工艺流程简述

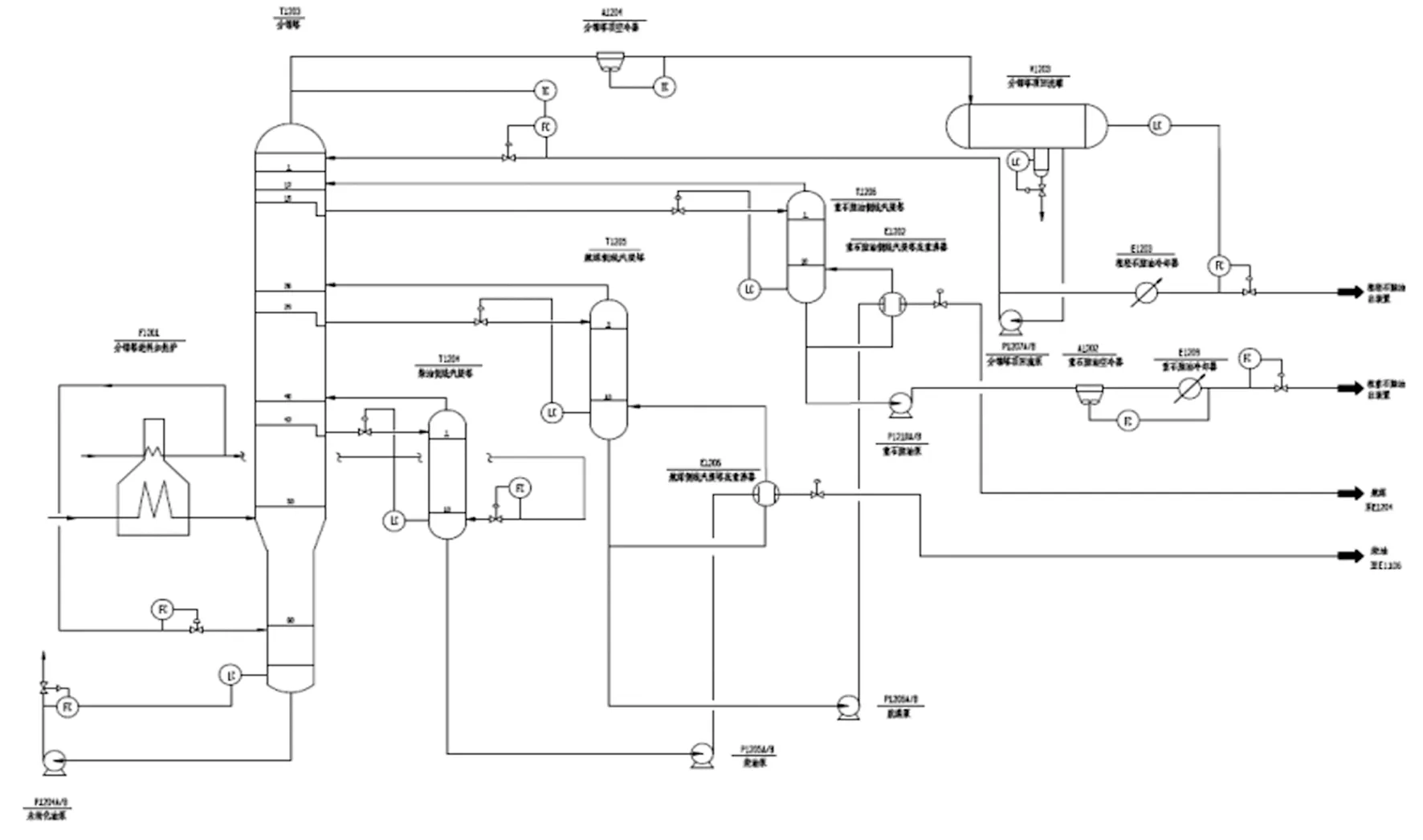

该加氢裂化装置自反应部分来的低分油混合后经过脱丁烷塔脱除液化气组分后再经分馏塔进料加热炉(F1201)加热后进入分馏塔(T1203),分馏塔设三个侧线:重石脑油侧线汽提塔(T1206)、航煤侧线汽提塔(T1205)和柴油侧线汽提塔(T1204)。分馏塔塔顶气经分馏塔顶空冷器(A1204)冷却、冷凝后进入分馏塔顶回流罐(V1203),液相经泵升压,一部分冷却后送出装置,另一部分作为塔顶回流。塔底采用蒸汽汽提,塔底油经未转化油泵(P1204A/B)升压,换热后,循环到反应部分去。其工艺原则流程见图1。

图1 分馏塔相关工艺原则流程图

1.2 分馏塔及其关联设备的平面布置

根据规范[1],塔与其关联设备如进料加热器、非明火加热的重沸器、塔顶冷凝冷却器、回流罐、塔底抽出泵等,宜按工艺流程顺序靠近布置,所以将分馏塔顶空冷器布置在靠近分馏塔的北侧管廊上,塔底未转化油泵布置在管廊下,侧线汽提塔底重沸器均布置在西侧的分馏构架上,而三个侧线汽提塔(其中航煤侧线汽提塔和重石脑油侧线汽提塔重叠布置)与分馏塔成直角三角形布置,从而方便设置联合平台,提高稳定性。两塔之间的净距不宜小于2.5 m[2],同时考虑平台的宽度以及敷设管道和检修需要的空间,将两塔中心距离定为6 m。为了满足泵的操作、检修和管道布置的要求,泵基础与分馏塔外壁的间距一般不宜小于2.5 m,另外分馏塔与管廊立柱之间方便设置调节阀组和通道,故分馏塔中心与管廊柱子中心定为7.5 m,分馏塔部分平面布置见图2。

通常将塔的四周可划分为操作和检修所需的操作侧(检修侧)和配管所需的管道侧,分馏塔北侧是管廊,西侧是汽提塔,南侧和东侧是道路,初步划分分馏塔东南侧为检修侧,西北侧是管道侧,将梯子、平台、人孔、仪表和吊柱等布置在检修侧,工艺管道布置在管道侧。

2 分馏塔的安装高度

塔的安装高度应满足工艺流程的要求,同时考虑以下几点因素:

(1)安装高度应满足塔底管道安装和操作所需要的最小净空,且塔的基础面高出地面不应小于200 mm;

(2)对于用泵抽吸塔底液体时,应由泵的必需汽蚀余量和吸入管道的压力降来确定塔的高度;

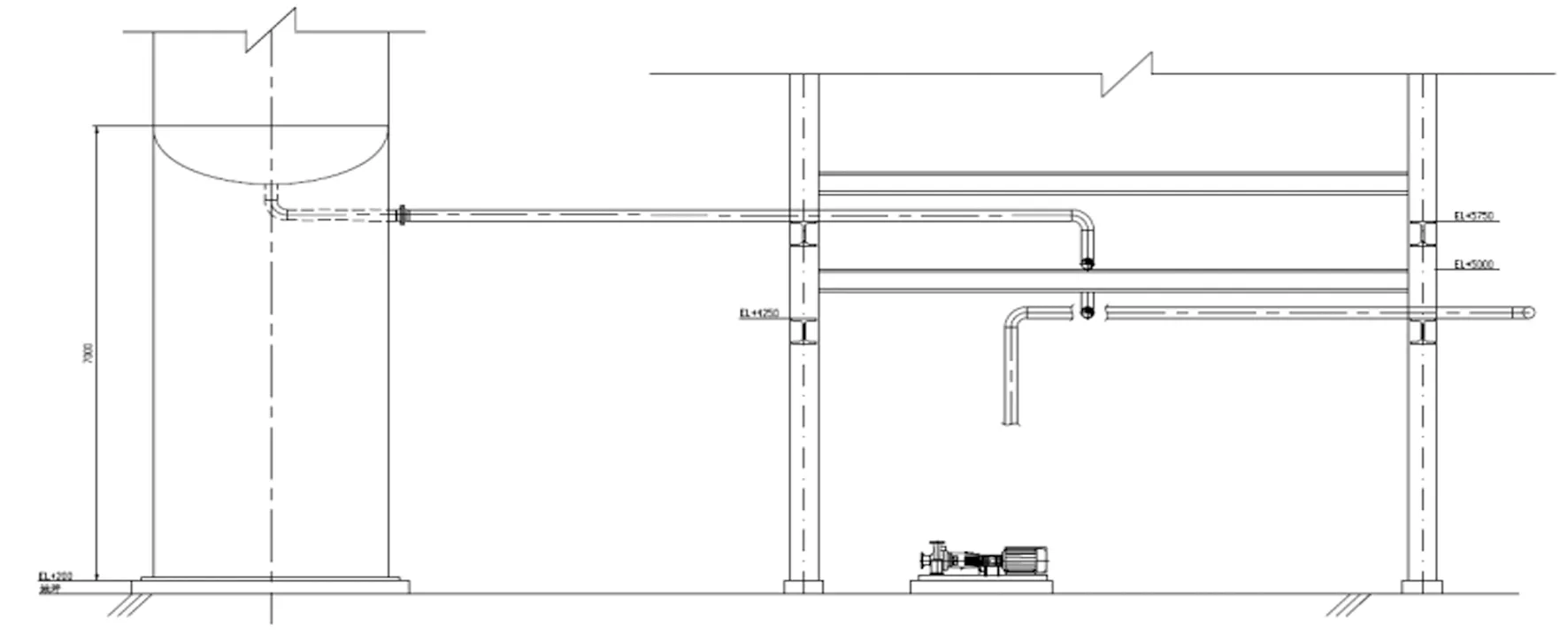

(3)塔底到塔底泵的抽出管道在水平管段上不得有袋形,应是“步步低”进泵,以免产生汽蚀现象。塔底泵一般布置在管廊下,为了使塔底抽出管道的管底标高为管廊第二层侧梁高度,应适当调整塔的裙座高度,如图3所示。

图3 分馏塔安装高度

(4)对于成组布置的塔采用联合平台时,为了取齐平台高度,可以调整个别塔的安装高度;

(5)在满足工艺要求前提下,裙座尽可能低,对投资是有利的。

故分馏塔和汽提塔的基础高度取200 mm,裙座高度为7 000 mm。

3 分馏塔操作平台的设置

(1)凡有人孔、手孔、阀门、法兰、仪表管口等需要操作或检修的位置均应设置平台。平台的标高应根据人孔、手孔、管口高度、阀门及仪表的安装高度和操作需要确定,宜从下往上设计。平台距人孔中心线的高度可为700~1 200 mm范围内,最佳距离为800 mm。管嘴法兰距平台面不小于150 mm,否则不好拧法兰螺栓。上下两层平台高差不应小于2 200 mm,一般至少2 500 mm。

(2)塔平台一般采用环形或扇形。塔顶平台可围绕塔设置一周,一般为方形或者圆形全平台,大小根据吊柱、放空阀、安全阀组等操作维修空间确定。其他层平台宽度一般为800~1 500 mm,仅作为通道的平台宽度可为1 000 mm,仅有人孔的平台宽度可为1 200 mm,有仪表液位计的平台宽度应为1 400 mm。平台上的通道宽度不小于600 mm。平台与塔的外壁之间净空一般不小于塔保温厚度+30 mm。

(3)塔联合平台应考虑各塔、构架之间的热胀,留有缝隙。联合平台个别标高不能统一时可以用斜梯连接。塔与构架靠近布置时,宜在塔平台和构架之间设置通道。如图4所示,分馏塔EL+6800层采用的联合平台,将各汽提塔平台连接起来,且与相邻构架平台用走桥连通以方便操作或检修。

图4 分馏塔EL+6800层联合平台

(4)各层平台之间的梯子一般采用直梯,梯子应自上而下布置。直梯宽度为400~600 mm,离地超过3 m和离平台超过2.4 m的直梯应加安全护笼。直梯宜从侧面通向平台。攀爬高度在15 m以内时,梯间平台的间距应为5~8 m,超过15 m时,每5 m应设置梯间平台。液位计或者压力表等仪表口可布置在直梯两侧,便于操作和检修。

4 分馏塔的开口方位设计

由于分馏塔内部结构复杂,若要设计出合理、美观的管口方位,需满足以下要求:(1)符合工艺要求,满足管口与塔盘等内件的相互位置关系;(2)满足操作和检修的要求;(3)合理划分管道侧和操作侧。

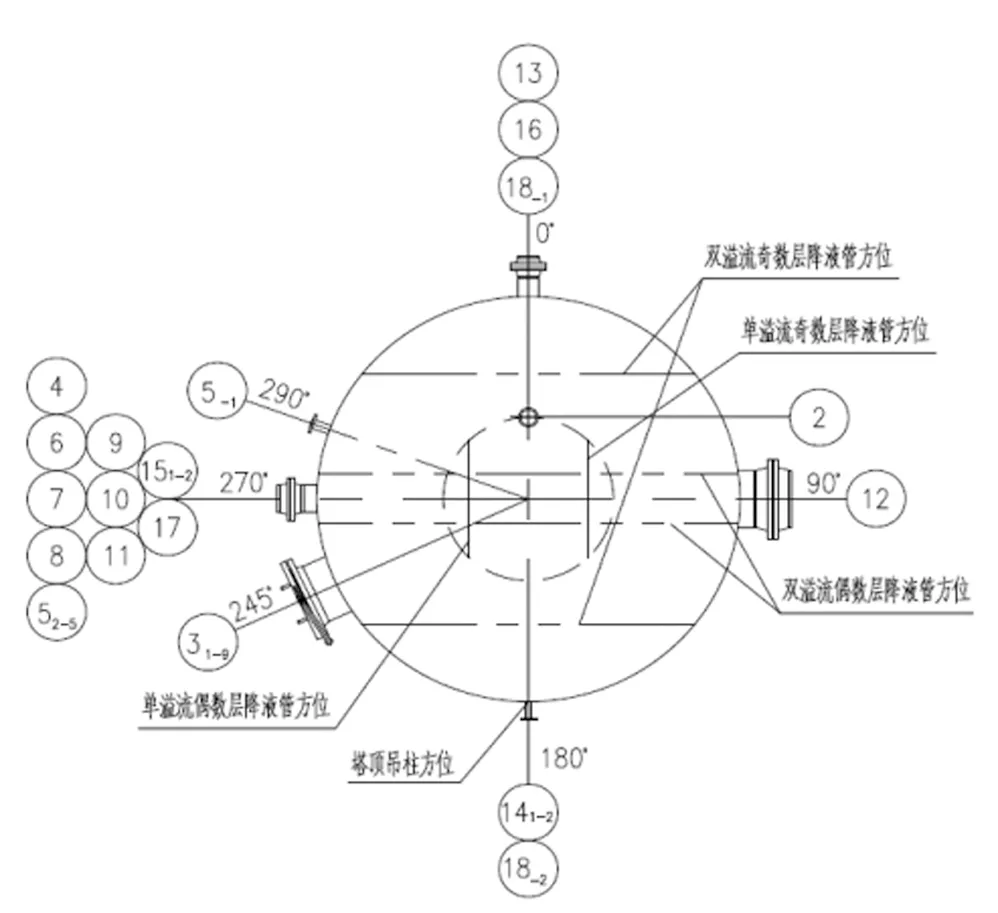

该装置分馏塔采用的板式塔直径3 200 mm,切线长43 900 mm,塔板共60层,塔上部1#~53#塔板为双溢流,其中奇数层塔盘为两侧溢流堰型式,偶数层塔盘为中间溢流堰型式,下部的54#~60#塔板为单溢流,具体管口明细见表1。

表1 管口明细表

4.1 人孔的方位设计

人孔是为人员进出塔内部进行内件安装、检修等而设置的,故布置时应便于内构件、塔盘、填料的安装和拆卸,应布置在操作侧,并在吊柱的工作范围内,进出塔比较方便、安全、合理的位置。当一个塔有几个人孔时,上、下人孔宜在同一条垂直线上。当受条件限制不能位于同一方位时,其布置的区域不宜大于90°。人孔方位不得开在降液管或受液槽区域内,一般应设在塔板上方的鼓泡区。

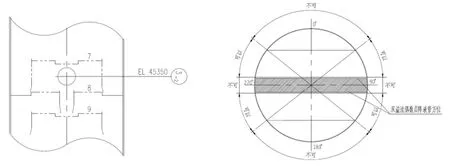

本分馏塔共有9个人孔(管口31-9),人孔3-1位于塔顶第1#塔盘上方,人孔方位需避开两侧的降液管位置,双溢流奇数层降液管按东西方向设计,人孔的方位范围如图5所示。塔中间人孔32-7上下均是塔板,既要避开下层塔板的降液区,防止踩空,又要避开上层塔板的降液管,人孔方位范围如图6所示。塔底的人孔38-9内部无特殊结构,方位无特殊要求,可与其他人孔方位相同。结合平台的规划及管道布置情况,并考虑吊柱的起吊范围,确定人孔的方位位于245°。

图5 塔顶人孔方位范围

图6 塔中间人孔方位范围

4.2 回流口、进料口、中间抽出口和返回口方位设计

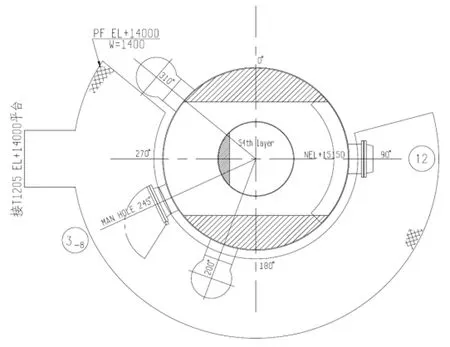

回流口方位与塔内件形式有关,一般布置在塔板上方的管道侧,回流液要求进入受液槽内。本分馏塔回流口4位于第1层塔盘上方,采用一字型分布器,分布器与降液管方向平行,开口方位也应平行于降液管,塔盘为东西方向,考虑西北侧为管道侧,故回流口确定为270°(正西向),如图7所示。

图7 回流口方位

气相进料管口一般布置在塔盘上方,与降液管平行,当气流速度较高时,应设分配管。气液混相进料管口一般布置在塔盘上方,并设分配管。塔进料管口应设在远离降液管的地方。本分馏塔进料口12位于分馏塔中下部,双溢流与单溢流分界处,在54#塔盘上方,进料口带有分配器。根据工艺包要求,单溢流段塔盘方向与双溢流塔盘方向不同,双溢流塔盘为东西方向,故单溢流塔盘方向为南北方向。进料口径为DN450,比较大,是从分馏塔进料加热炉来,管道温度高,考虑联合平台通行,故布置在塔的东侧,即90°方位,如图8所示。

图8 塔进料口方位

双溢流塔盘的抽出管口开在中间降液管下面受液槽的两端上,其方位应在与降液管平行的塔中心线上。本分馏塔的三个中间抽出口分别位于第15#、29#、43#塔盘受液槽底部,开口可在操作侧的任意角度开设,由于与之连接的侧线汽提塔均在分馏塔的西侧,故抽出口设在270°(正西向)。

本分馏塔的三个返回口分别位于第12#、26#、40#塔盘上方,管口方位应平行于降液管,故可设在西侧或者东侧,同时考虑侧线汽提塔均在分馏塔的西侧,故返回口也设在270°。

4.3 塔顶气相管口和塔底抽出管口方位设计

塔顶气相出口1位于分馏塔顶部中心,管口朝上,不涉及方位问题,由于口径较大,应优先考虑管道的布置。放空管口一般布置在塔顶气相开口的附近,也可将其布置在塔顶气相管道最高水平段的顶部。

塔底抽出管口16位于分馏塔底部,从塔裙座引出。按照工艺流程此出口接至北侧管廊下方的未转化油泵,初步考虑管口应布置在北侧。经过详细的应力分析,最终确定此管口方位在正北侧(0°)是合理的。

4.4 仪表管口方位设计

本分馏塔的仪表管口包含温度计口、现场液位计口、远传液位计口,这些仪表管口应设在操作侧内的平台上或者梯子旁,便于观察、操作和检修的地方。温度计口看工艺要求是测气相温度还是液相温度,如果测液温,需要开在降液管内,测气温则应开在塔板的气相区。同时还要考虑温度计插入和抽出空间,避免影响温度计的安装或与塔内件碰撞。本塔5个温度计口均测量气相温度,故应布置在气相区。由于管口5-1所在层平台正西侧已布置回流口,最终确定为管口5-1在290°,管口52-4均在270°。

液位计口应设在平台或梯子上操作方便的地方,站在梯子上操作的液位计宜安装在梯子的右侧。液位计口不宜穿越平台,不能位于爬梯靠平台的一侧,以免阻碍通道。

主要管口布置完成后,其余管口方位根据管线的布置情况进行完善。塔顶吊柱的安装方位是以人孔的方位为基准,旋转半径能涵盖全部人孔,并应靠近道路侧,同时考虑起吊过程中是否有障碍物。塔的出入口应设在方便进出的地方,避免与梯子碰撞,名牌应置于容易观察之处。综上,此分馏塔的管口方位如图9所示。

图9 分馏塔的管口方位

5 塔的管道布置和支架设计

5.1 塔的管道布置一般原则

塔的管道布置首先要满足PID要求,其次应从塔的顶部到底部进行规划[3],优先布置塔顶管道、大直径管道和有特殊要求的管道。每一条管道应尽量沿塔敷设,与塔外壁呈同心圆或切线布置,且与塔壁保持300~500 mm净空,使管道布置既整齐美观又易于支撑。每一条管道按照它的起止点都应尽可能短,但必须满足管道的柔性的要求。

5.2 塔顶气相管道的布置

塔顶气相管道(塔顶馏出线)一般管径较大,管道应尽可能短,且应按照“步步低”的要求布置,不得出现袋形,且要具有一定的柔性[5]。塔顶油气管道至多台并联的冷换设备时,宜采用对称布置。本分馏塔采用空冷器冷凝,进入空冷器的管道要对称布置,使其阻力降相同,避免出现偏流,如图10所示。

图10 塔顶气相管道模型

5.3 塔侧面管道的布置

本分馏塔侧面管道有回流线、进料线、侧线抽出线、汽提蒸汽线、侧线返回线等,上述管道宜用管件直接与管口最小连接,当管道上有阀门时,为了使阀门关闭后无积液,阀门宜与塔管口直接相连[4]。分馏塔侧线到汽提塔均有调节阀,其安装位置应靠近汽提塔,以保证调节阀前有一段液柱。例如分馏塔到重石脑油侧线汽提塔调节阀如图11所示。

图11 分馏塔到重石脑油侧线汽提塔管道模型

5.4 塔底管道的布置

本塔与泵连接的抽出管线,应步步低进泵,以免产生汽蚀现象[6]。抽出管上的切断阀应尽量靠近塔体,并便于操作。由于塔底的操作温度一般较高,故管道应短且少拐弯,同时有足够的柔性以减少泵管口受力。见图12所示。

图12 塔底管道模型

5.5 塔管道支架的设计

附塔管道的支架一般生根在塔壁上。承受管道重量的固定支架设在靠近管口的位置,塔顶气相管道的承重支架距上部封头焊接最小150 mm,在承重支架之下,应按照规定间距设置导向支架,自上而下最后一个导向支架距水平管道宜大于25倍管径,以免影响管道的自然补偿。

6 结束语

分馏塔的配管设计首先在满足工艺要求和相关标准规范下,合理规划平面布置,确定安装高度。分馏塔与其他塔集中布置时,宜设置联合平台。塔的开口方位应满足塔内件的要求,综合考虑平台梯子以及关联设备的相对位置。进塔的管道设计宜按照从塔顶到塔底、先大管径后小管径的顺序布置,合理设置支架,使管道具备足够的柔性。分馏塔的配管设计要点囊括了塔配管设计中所需要的大部分内容,熟练掌握这些要点,对于所有塔的配管设计都会有很大的帮助和提高。