PDMS/陶瓷复合膜用于乙醇回收的中试研究

2023-11-09南江普曹明明沈春香赵祥强丁晓斌

南江普,曹明明,沈春香,赵祥强,丁晓斌,2*

(1.江苏久膜高科技股份有限公司,江苏 南京 211800;2.南京工业大学国家特种分离膜工程技术研究中心,江苏 南京 211800)

化石资源属于不可再生能源,其开发使用过程往往伴随着大量的污染物和温室气体的排放。作为化石能源的一种替代品,生物质能源因其具有清洁、低碳、可持续等优点,正受到越来越多的关注。生物乙醇是一种常见的生物质能源,可以通过发酵工艺从含糖或淀粉类原料中制得[1]。在发酵过程中,及时将生成的生物乙醇分离出来,可以提高生物乙醇的产率和发酵底物的转化率,同时降低生物乙醇对发酵液中微生物生长的抑制作用,最终能显著强化生物乙醇发酵过程[2-3]。目前,渗透汽化技术作为从发酵液中原位提取生物乙醇的一种新型分离技术,由于其过程及操作比较简单、无二次污染、易于耦合其它分离技术等特点,受到科研工作者和工程技术人员的关注[4-6]。

渗透汽化膜是渗透汽化技术的核心,其性能直接影响着分离效果和经济效益。聚二甲基硅氧烷(PDMS)是一种代表性的有机渗透汽化膜材料,其具有较高的自由体积、良好的主链柔韧性及热和化学稳定性,对大多有机类溶剂具有较好的优先选择渗透性[7]。PDMS膜在耦合发酵提取生物乙醇、水中少量有机物回收、VOCs回收、汽油脱硫、有机-有机共沸体系分离等领域具有广阔的工业应用前景,也是膜科学技术研究和开发的热点[8-12]。相比于聚合物基膜(如聚醚砜、聚丙烯腈等),无机陶瓷基底具有优异耐化学性,在PDMS/陶瓷复合膜分离过程中对聚合物膜层起到“受限溶胀”作用。南京工业大学金万勤教授课题组在PDMS/陶瓷复合膜设计、制备和应用方面开展了一系列研究,使用的陶瓷管或陶瓷中空纤维长度在10 cm左右,所自制的PDMS膜均表现出了优异的醇/水分离性能[13-15]。大连化物所杨维慎教授课题组设计制备长度6 cm氧化铝石英管外表面上分别制备了聚甲基苯基硅氧烷(PMPS)膜和ZIF-8/PMPS混合基质膜,表现出了优异的丁醇/水分离性能[16]。众所周知,从实验室制备到最终产品的规模化制备,产品性能可能会受到制备工艺的局限性,出现一定程度上衰减。因此在相同测试条件下,本文将研究长度7 cm和40 cm的PDMS/陶瓷复合膜的分离性能。

本文以九思集团下属企业江苏久膜高科技股份有限公司规模化生产的商业化管式PDMS/陶瓷复合膜为研究对象,采用自制的渗透汽化膜分离中试装置,以乙醇/水混合溶液为分离体系,系统研究进料流量、操作温度和进料液乙醇质量分数对PDMS/陶瓷复合膜分离性能的影响。同时,系统地测试了进料液中乙醇质量分数从9.86%降至0.55%的变化过程中,PDMS膜的分离因子和渗透侧乙醇通量及水通量等关键评价数据,为工业化应用研究提供了技术参数参考和真实性的依据。

1 实验材料和装置

1.1 材料及仪器

商品化管式PDMS/陶瓷复合膜,九思集团江苏久膜高科技股份有限公司;乙醇,中国医药集团上海化学试剂公司;去离子水,自制;扫描电子显微镜,日本Hitachi公司S-4800型;气相色谱仪,日本岛津公司DC-2014。

1.2 乙醇/水分离中试装置

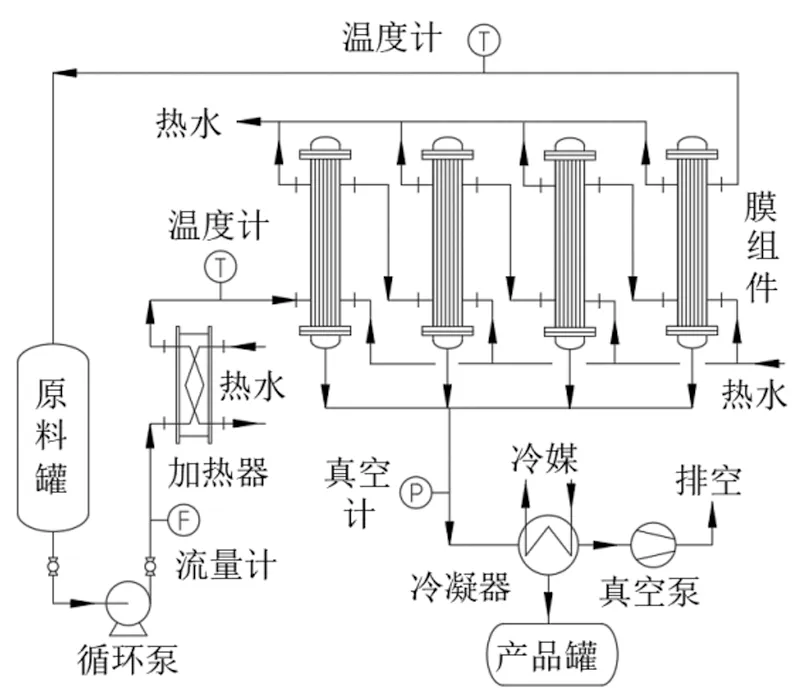

图1是PDMS/陶瓷复合膜回收乙醇中试装置的工艺流程简图。原料罐中的乙醇水溶液经过循环泵增压后进入加热器,原料升温后进入膜组件,通过真空泵的抽吸,膜的渗透侧形成近乎真空,在膜组件上游和下游分压差作用下,乙醇分子和水分子透过膜形成蒸汽态混合物,未透过膜的渗余液返回原料罐循环处理。PDMS膜材料本身具有疏水亲醇性,使得PDMS膜材料对乙醇分子选择渗透性要高于水分子,因此透过PDMS膜的蒸汽态混合物通过冷凝器降温液化后,产品罐中乙醇的含量得到了明显提高。

图1 乙醇回收中试装置工艺流程简图

循环泵进出口采用回路调节,进料流量分别控制在0.08,0.24,0.48和0.72 m3/h;优化加热器和膜组件进出热水的温度和流量,膜分离过程的操作温度分别稳定在30,40和45 ℃;通过变频控制,渗透侧压力维持在-0.096 MPa;冷凝器采用-10 ℃的乙二醇溶液作为冷媒;进料液中乙醇质量分数分别配制在5%和10%,用于测试PDMS/陶瓷复合膜对乙醇/水分离性能的影响。

采用四组串联的套管式膜组件,套管内安装膜管,套管外走热水,套管和膜管中间走物料,单根膜管长80 cm,外径为13 mm。每个组件可以单独进出热水,维持操作温度稳定,四个组件的有效膜面积为~3 m2。原料液循环量、进出膜温度及冷冻水供应稳定后,启动真空泵,透过膜的渗透侧蒸汽在冷凝器中液化,回收液收集在产品罐中。进料液、渗透液和渗余液中乙醇质量分数采用气相色谱仪进行定量分析;为了维持进料液乙醇质量分数稳定,渗透液取样后重新倒入原料罐中,并定时补充少量乙醇,维持原料侧中乙醇质量分数的恒值。渗透通量用如下公式计算:

J=M/At

(1)

式中:J为复合膜的渗透通量,kg/(m2·h);M为渗透液量,kg;t为操作时间,h;A为复合膜的面积,m2。

分离因子用如下公式计算:

α=(WE’/WW’)/(WE/WW)

(2)

式中:α为复合膜的分离因子,WE’和WW’分别为渗透液中乙醇和水的质量分数,%;WE和WW分别为原料液中乙醇和水的平均质量分数,%。

2 实验结果与讨论

2.1 PDMS/陶瓷复合膜表征

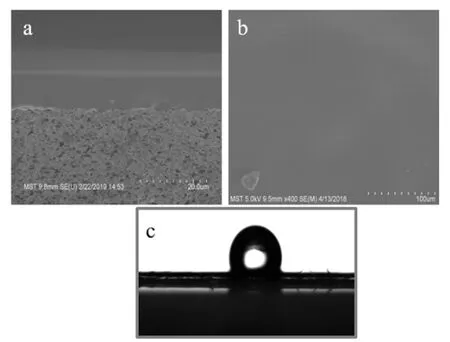

通过扫描电子显微镜观察PDMS/陶瓷复合膜表面和断面的微观形貌及分离层厚度。如图2所示,管式PDMS/陶瓷复合膜中PDMS分离层厚度为6 μm,且厚度均一。PDMS分离层与陶瓷界面紧密结合,具有强界面结合力。PDMS膜表面光滑且无明显缺陷。测得PDMS膜表面的纯水接触角为118°,表明PDMS膜层为疏水分离层,适用于乙醇/水体系的分离。因此,PDMS膜对乙醇分子的亲和作用力大于PDMS膜对水分子的亲和作用力。

a—膜断面;b—膜表面;c—纯水接触角。图2 聚PDMS/陶瓷复合膜的SEM图和纯水接触角

2.2 陶瓷管长度对PDMS/陶瓷复合膜性能的影响

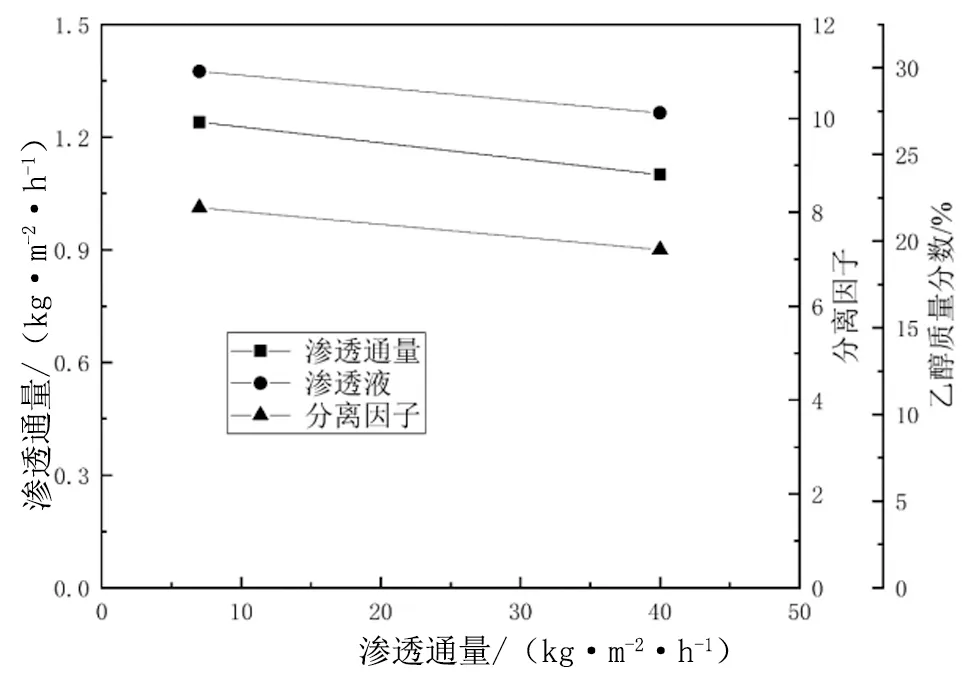

如图3所示,在相同的测试条件(5%乙醇-水,40 ℃)下,对比了长度7 cm和40 cm的PDMS/陶瓷复合膜的分离性能。发现长度7 cm的PDMS/陶瓷复合膜的分离性能优于长度40 cm的PDMS/陶瓷复合膜。在PDMS膜层相同的情况下,长度7 cm的PDMS/陶瓷复合膜的测试真空度100 Pa;长度40 cm的PDMS/陶瓷复合膜的测试真空度400 Pa。PDMS膜的上/下游侧的推动力不同,导致了两张膜分离性能出现略微差异。另外,在复合膜制备过程中,陶瓷管长度越长,出现微小缺陷的概率越大,这是目前规模化制备需要避免的。

图3 长度7 cm和40 cm的PDMS/陶瓷复合膜的分离性能

2.3 进料流量对PDMS/陶瓷复合膜性能的影响

进料乙醇质量分数为5%,操作温度为40 ℃,渗透侧压力为-0.096 MPa,研究进料流量对PDMS复合膜渗透性能的影响。进料流量分别为0.08,0.24,0.48 m3/h和0.72 m3/h,相应的膜面流速分别是0.01,0.03,0.06,0.09 m/s。进料液乙醇质量分数选择5%,这是考虑到在发酵过程中,当发酵液中乙醇的质量分数超过5%时,乙醇对发酵产生抑制的作用逐渐加强,在实际应用时具有一定的参考意义。

不同的进料流量下,渗透通量和渗透侧乙醇质量分数结果如图4所示。由图可知,随着进料流量的增加,膜的渗透通量和渗透侧乙醇质量分数基本维持不变,平均值分别为1.02 kg/(m2·h)和23.6%。随着进料流量的增加,浓差极化程度逐渐降低,有利于乙醇分子与膜材料表面接触,提高膜对乙醇的优先选择渗透能力。在本研究中,膜面流速从0.01 m/s提高至0.09 m/s,膜对乙醇的分离性能始终维持在一个优异的水平,这可能与膜组件的结构有关系。在膜组件内部,套管外的热水与套管内的料液呈现逆流流动状态,套管内物料汽化形成低温区域,热水从套管外源源不断向套管内传热形成温度场,温度场促使物料在套管和膜管之间的区域形成紊流和扰动,有效消除了浓差极化的影响。

图4 进料流量对渗透侧通量和乙醇质量分数的影响

2.4 操作温度对PDMS/陶瓷复合膜性能的影响

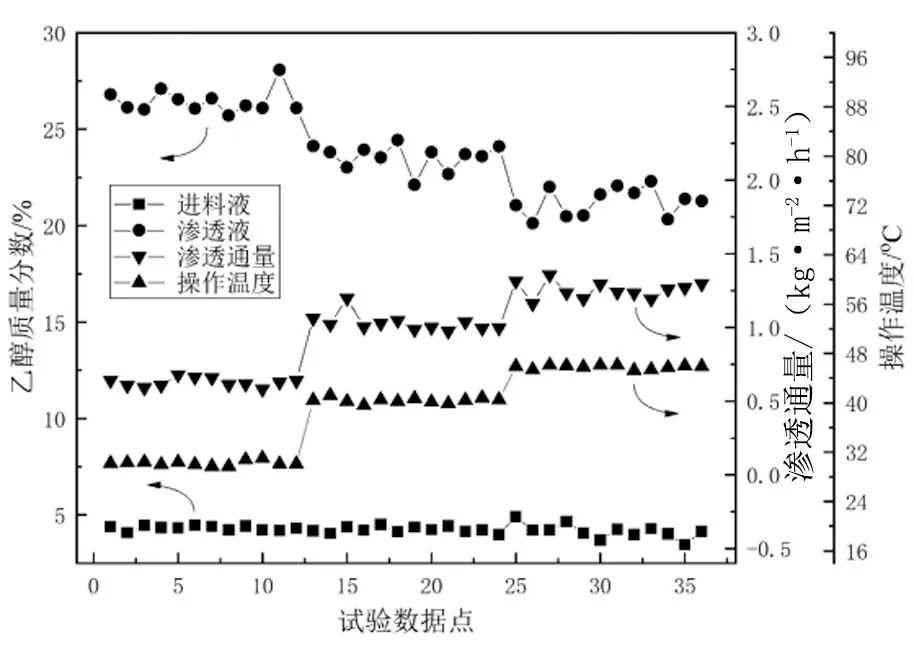

进料乙醇质量分数为5%,进料流量为0.24 m3/h,渗透侧压力为-0.096 MPa,研究操作温度对PDMS/陶瓷复合膜渗透性能的影响。操作温度分别选择30,40和45 ℃。

不同的操作温度下,渗透通量和渗透侧乙醇质量分数结果如图5所示。随着操作温度的增加,膜的渗透通量也同步增加,但是渗透液乙醇的质量分数却呈现出相反的趋势。这是因为温度升高后,有机膜材料分子链段运动加剧,自由体积增加,导致乙醇分子和水分子透膜的速率同时增加;但是水分子的渗透行为受温度的影响更加明显,其渗透速率增加更快,导致渗透液中乙醇质量分数降低。

图5 操作温度对渗透通量和乙醇质量分数的影响

2.5 进料液乙醇质量分数对PDMS/陶瓷复合膜性能的影响

操作温度为40 ℃,进料流量为0.24 m3/h,膜渗透侧压力为-0.096 MPa,测试进料液乙醇质量分数对PDMS/陶瓷复合膜渗透性能的影响。进料液中乙醇质量分数分别为5%和10%。

由图6可知,进料液中乙醇质量分数从5%增至10%时,渗透通量和渗透液中乙醇的质量分数都呈现出显著的增加。根据溶解扩散机理,随着进料液中乙醇质量分数的增加,更多的乙醇可以溶解在膜材料中,导致膜本体的溶胀增强,膜材料自由体积增加,更多量的乙醇分子和水分子可以渗透过膜并在下游侧液化被收集,因此渗透通量会出现增加的现象。而乙醇与PDMS膜材料之间的溶解度参数更接近,乙醇比水分子更加易于溶解在膜材料并透过膜在下游侧富集,具体表现为渗透液中乙醇的质量分数更高。

图6 进料液乙醇质量分数对渗透侧通量和乙醇质量分数的影响

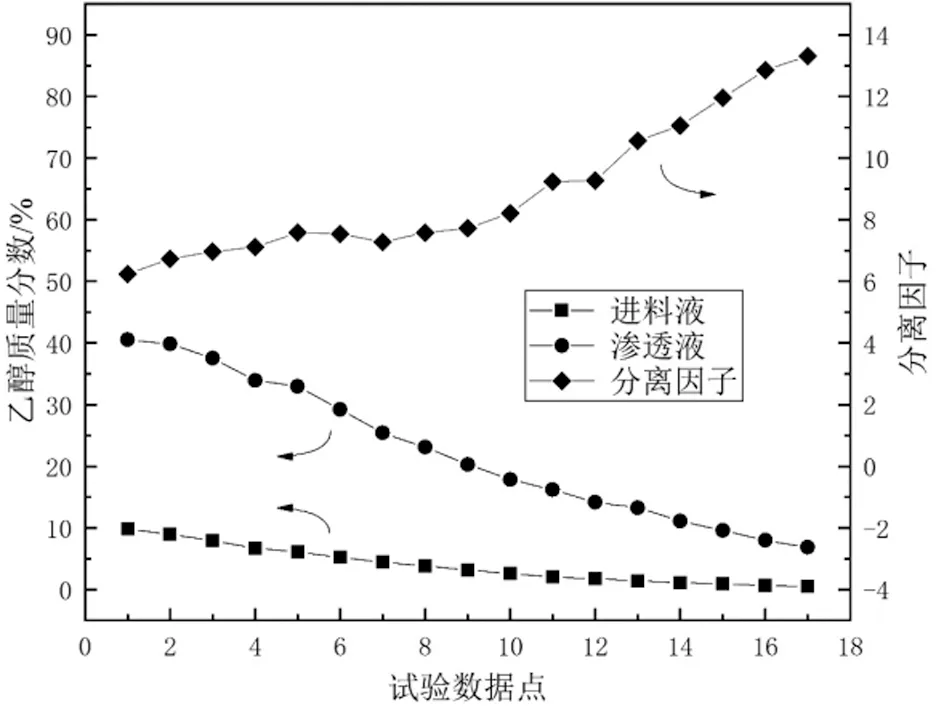

2.6 进料液乙醇质量分数连续变化对PDMS/陶瓷复合膜性能的影响

采用膜技术从溶液中回收乙醇时,通常还需要了解进料液中乙醇质量分数连续变化时的膜分离性能;本文也对乙醇质量分数连续变化时的膜分离性能进行了系统测试。操作温度为40 ℃,进料流量为0.24 m3/h,膜渗透侧压力为-0.096 MPa,测试了进料液乙醇质量分数从9.86%连续变化至0.55%时的膜分离性能,结果见图7和图8。

图7 进料液乙醇质量分数对渗透液乙醇质量分数和分离因子的影响

图8 进料液乙醇质量分数对渗透侧总通量、乙醇通量和水通量的影响

由图7可知,随着进料液乙醇质量分数降低,渗透液中乙醇质量分数也相应降低,这和图4表现出同样的变化趋势;膜对乙醇和水的分离因子却呈现出增加的趋势,这也可以理解,乙醇质量分数降低,膜材料的溶胀减轻,聚合物链段自由体积变小,抑制了乙醇分子和水分子在膜材料中的渗透,但由于乙醇分子与膜材料之间的溶解度参数更接近,其抑制程度相对较低,故分离因子呈现出增加的趋势。在图8中,也绘制出了通量随进料液乙醇质量分数降低的变化趋势图,总的渗透液通量和乙醇通量降低,水通量基本保持不变。

2.7 生物乙醇发酵液对PDMS/陶瓷复合膜性能的影响

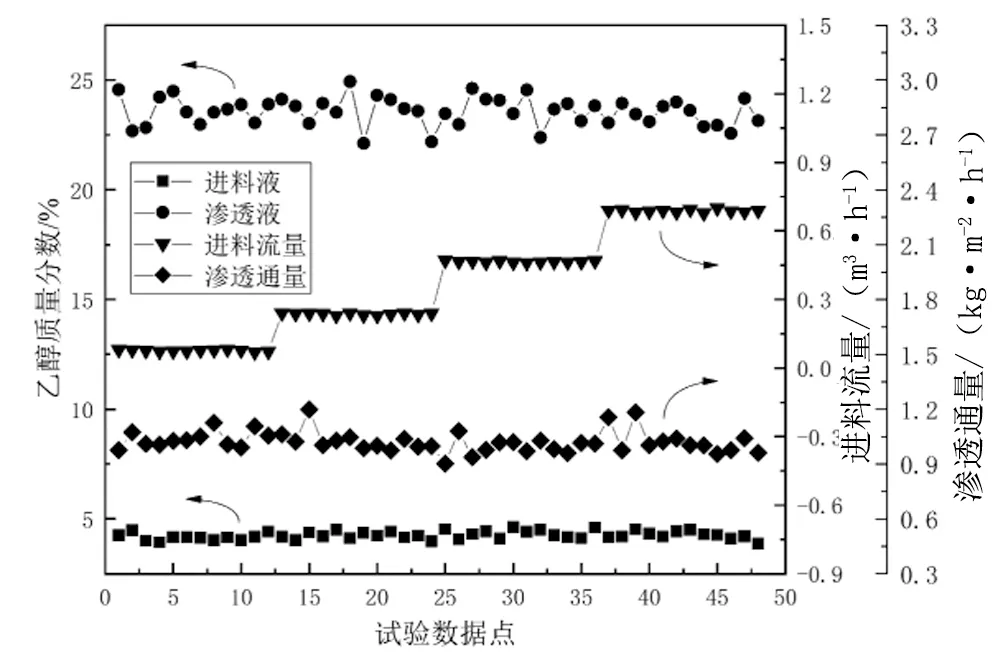

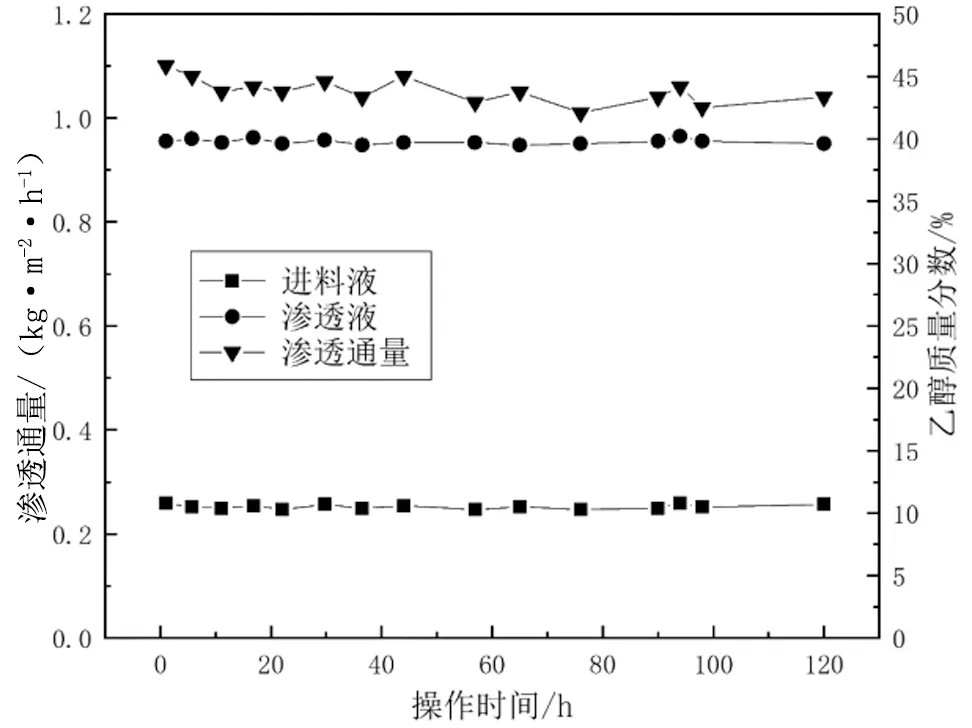

将质量分数~10%生物乙醇发酵液作为原料,采用PDMS/陶瓷复合膜中试装置进行原位分离测试。如图9所示,在连续120 h的分离过程中,PDMS膜的分离性能保持稳定,平均膜渗透通量和平均渗透侧乙醇质量分数分别为1.05 kg/(m2·h)和39.7%。在耦合生物乙醇的分离过程中,发酵液中活性微生物对PDMS膜的分离性能几乎没有影响,因此PDMS膜表现出了优异的长期稳定性。

图9 生物乙醇发酵液对PDMS/陶瓷复合膜长期稳定性的影响

3 结论

开展了商业化的PDMS/陶瓷复合膜用于乙醇回收的中试研究。进料流量的变化对膜渗透性能基本没有影响;随着操作温度的增加,渗透通量相应提高,渗透侧乙醇质量分数降低;进料液乙醇质量分数的增加有利于渗透通量和渗透侧乙醇质量分数的同步提高。进料液乙醇质量分数连续降低时,总渗透通量和乙醇通量同时降低,而水通量基本不变。商业化的PDMS/陶瓷复合膜表现出优异的乙醇/水分离性能,在生物燃料乙醇原位回收方面展现出良好的工业应用前景。