#3发电机转子匝间短路分析与判断

2023-11-09王诗尧

王诗尧

(广东粤电靖海发电有限公司,广东 揭阳 522000)

0 引言

转子匝间短路是大型发电机转子常见故障之一,转子匝间短路会对发电机的正常运行产生危害,容易使转子产生较大的振动[1]。本文分析的发电机转子仅存在一处匝间短路点,暂未对转子振动及励磁电流产生较大影响,但为了避免故障进一步扩大,对转子进行了修理,以保证其运行状态可靠。

1 检测过程

2022年3月靖海电厂#3机组B级检修,发电机检修项目包括发电机转子大修。在修前查阅#3发电机运行记录时,转子的前后轴振并无明显的振动异常情况,其振动随负荷(400~1 000 MW)变化幅度约为30 μm(振幅在40~70 μm波动)。结合励磁电流与负荷情况综合判断,其振动幅度与励磁电流也无明显的正相关性。

在例行预防性试验过程中发现,转子两极电压存在不平衡现象,在总试验电压200 V的情况下,正极电压为104.7 V,负极电压为95.3 V,偏差值达到最大电压值的4.7%。根据DL/T 1525—2016《隐极同步发电机转子匝间短路故障诊断导则》,“6.1.4 判断故障应符合下列原则:a)极间电压差超过最大电压值的3%时,判定为存在匝间短路”,为此初步判断该发电机转子存在匝间短路现象。

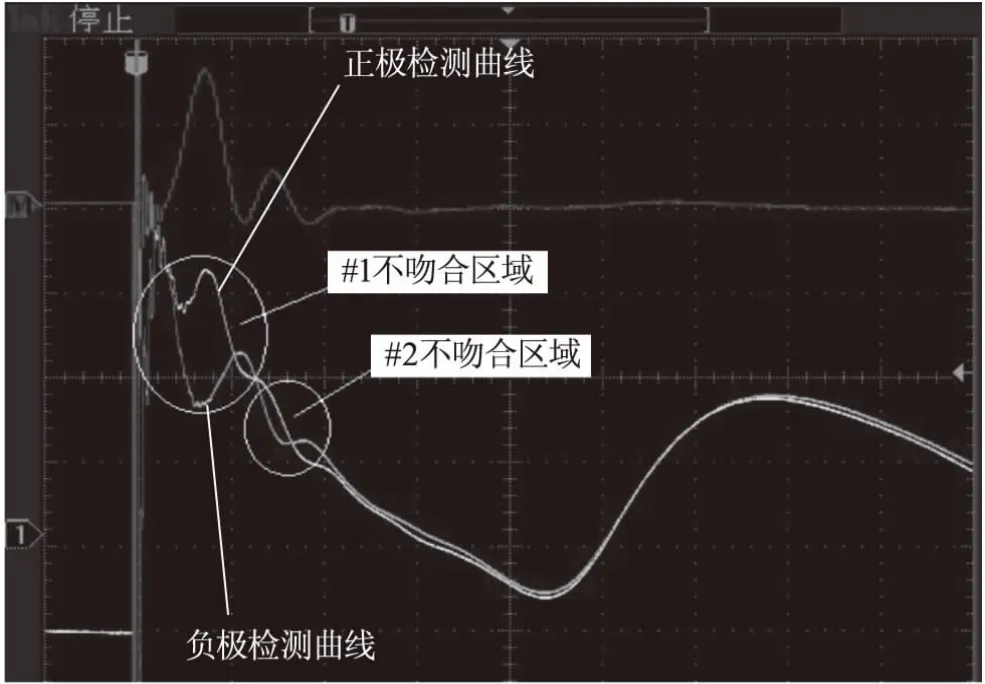

目前,针对转子匝间短路故障的检测,最灵敏、最准确的方法为重复脉冲(RSO)检测法[2]。因此,为准确判断该转子内部的匝间绝缘状态,立即采用RSO检测法进行了转子膛外静态下的匝间短路故障检测,结果如图1所示。

图1 转子静态RSO波形(膛外)

该转子绕组共有两个极,每极均有8个线圈。从图1可以看出,正、负极两条检测曲线在从正峰值开始的下降曲线段上出现两个不吻合区域,即#1和#2不吻合区域。其中,#1不吻合区域对应转子的#2线圈,#2不吻合区域对应转子的#3线圈。#1不吻合区域中的最大偏差率达到33.3%,#2不吻合区域中的最大偏差率达到8.3%。根据中国电机工程学会标准T/CSEE 0041—2017《隐极同步发电机转子重复脉冲(RSO)试验导则》,#1、#2线圈不吻合区域偏差值不超过8%,#3及以后线圈不吻合区域偏差值不超过3%,两个不吻合区域均超过了标准规定限值的要求,说明该转子在#1和#2不吻合区域均存在匝间短路故障。

为进一步准确判断转子匝间短路的故障部位,现场还分别采用了交流和直流两种方法对转子绕组进行电压分布试验[3],其中交流电压分布试验电压为100 V,具体数据如表1所示。

表1 转子电压交流分布数据

为了直观分析表1中数据,将各线圈对应电压分布以曲线形式表现出来,如图2所示。

图2 转子电压交流分布

由图2可见,#2线圈两极电压存在明显的偏差,可以判断#2线圈存在匝间短路故障,#3线圈两极电压较其他线圈无明显偏差,需要继续通过直流电压分布试验来判断。

直流电压分布试验是在集电环两极通入100 A电流,直流电压5 V,直流分布电压测量数据如表2所示。

表2 直流分布电压试验数据

同样,为了直观分析表2中数据,将各线圈对应电压分布以曲线形式表现出来,如图3所示。

图3 直流分布电压试验数据

从图3可见,两极绕组的直流电压分布曲线在#2线圈存在着明显的偏差现象,但#3线圈上的电压则完全吻合。另外,将图3与图2相对比,还发现图3中两条电压分布曲线在#1线圈上也存在着显著的偏差,这与RSO试验的检测结果有较大的出入。导致这一差异的原因主要是转子内、外两个滑环与转子轴颈中各自的导电杆连接螺钉处以及导电杆与#1线圈的大导电螺钉连接处的接触电阻存在较大的差异。因此,这一般并不用于说明#1线圈的匝间绝缘是否存在匝间短路故障。

综合三种试验方法,可以判断出#2线圈一定存在匝间短路故障,#3线圈仅在RSO检测波形中存在问题,在交直流电压分布试验中并无问题,原因为RSO试验是在转子两极上同时施加一个前沿陡峭的重复脉冲信号,在脉冲信号途经故障点时,会发生折射和反射,由于RSO的脉冲信号在#2线圈故障点产生了折射、反射现象,后续的反射波信号也相应受到了影响,因此判断#3线圈位置的偏差为前面线圈信号反射所致。

2 原因分析

转子返厂后,对转子进行了抬线圈检查,找出了匝间短路点,在转子负极#2线圈励端端部第1匝与第2匝铜线边缘发现明显的烧伤痕迹,其余部位未发现明显的匝间短路痕迹,可以确认试验结果与检查结果无误。

而常见的引起转子匝间短路的可能原因有如下几点:

(1)线圈毛刺遗留。

如果是线圈的毛刺未清理干净,转子会在短时间内发生匝间短路。而#3机组在前期检修时,转子电气试验数据并没有出现明显变化,是合格的,且在修前查阅运行时也无明显的振动偏大的情况。转子已连续运行9年左右,此种情况的可能性可以排除。

(2)匝间绝缘破损、移位。

在对转子线圈的拆解过程中检查匝间绝缘无移位,除匝间短路点处外,匝间绝缘无机械损伤痕迹,因此排除此种可能。但#3发电机转子各线圈不同匝均有不同程度的移位,由于线圈间仅靠几厘米宽的横轴垫块间隔,横轴垫块并不能完全限制各线圈的移位,运行中,转子以3 000 r/min的速度高速运转,转子绕组各个线圈不仅要承受离心力的作用,还要承受超过4 000 A大电流的热应力,并且频繁参与调峰运行,负荷变化幅度大、速度快,励磁电流频繁变化,转子线圈膨胀量也随之变化,各匝线圈之间的相对位置不断发生变化,最终在长期作用下形成不同的移位,此现象也容易导致匝间绝缘损伤。

(3)异物、粉尘、机内进油。

发电机在检修或运行期间,会由于各种因素导致异物、粉尘进入机内。运行时在机内进油的情况下,异物、粉尘和油混合在一起形成油污,被冷却风吹粘附在铜线表面或匝间绝缘处并不断堆积,最终造成线圈匝间绝缘破损放电或连通匝间绝缘,使上下匝铜线短接而出现放电击穿匝间绝缘。从线圈端部的油污痕迹及短路点的位置看,此种可能性最大。而具体到#3机组转子,转子解体前靠护环端及靠护环本体表面和通风孔内有明显的油污痕迹,尤其是转子励侧;拔护环后,转轴护环搭接面及转子线圈端部均有明显的油污痕迹,尤其是励侧;匝间短路点处的匝间绝缘及周围线圈上均有油污痕迹。在发电机长期运行过程中,当油污堆积到一定程度,连通匝间绝缘使上下匝线圈短接而出现放电击穿匝间绝缘,就会形成匝间短路。另外,由于#3发电机端部线圈匝间存在位移错位现象,含有异物的油污更容易粘附在线圈表面或匝间绝缘处,在发电机长期运行过程中,反复受到离心力的作用及负荷变化时转子线圈膨胀收缩使线圈匝间含有异物的油污不断受到摩擦挤压,造成匝间绝缘磨损直至破坏,使上下匝线圈短接、放电,最终形成负极励端端部#2线圈1~2匝间类似的匝间短路。

3 结论

(1)常见的匝间短路机组在运行中均会引起励磁电流或振动的异常,通过对励磁电流和振动幅值相关性的判断,一般均可发现机组存在匝间短路的故障。但本机组由于处于匝间短路的早期阶段且仅有一个匝间短路点,故在运行中并无明显的表征现象。针对这种情况,停机检修时的预防性试验就具有关键性的作用。

(2)在机组检修的过程中,可以利用重复脉冲(RSO)法、转子交流电压分布试验法、转子直流电压分布试验法等多种方法来判断转子是否存在匝间短路故障,以及实现对匝间短路点的初步定位,同时几种方法在结果上出现差异时可以结合试验结果进行分析,综合判断故障点的位置,使转子在检修时具有针对性,节约检修工期。

(3)发电机转子匝间短路故障的主要原因在于异物、粉尘、机内进油等,针对异物及粉尘,需要在检修期间做好发电机内部清扫,并防止异物留在发电机膛内,在转子抽出发电机膛内后要做好包裹,防止在膛外进行试验及放置时有异物进入;针对油污问题,要提高密封油氢差压阀的控制技术水平,密封瓦采用接触式油挡,减少运行中的密封油雾飞入膛内,发电机底部要定期进行排油,减少膛内油污累积。