某汽轮机1瓦振动爬升原因分析及处理

2023-11-09魏晓东张艳红胥佳瑞

魏晓东 李 峰 吴 韬 张艳红 胥佳瑞

(1.大唐国际发电股份有限公司张家口发电分公司,河北 张家口 075131;2.中国大唐集团科学技术研究总院有限公司华北电力试验研究院,北京 100043)

1 机组概况

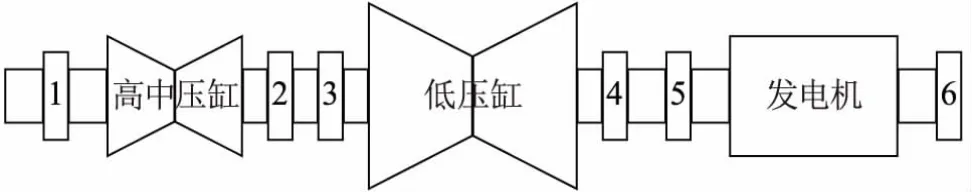

某发电厂2号汽轮机为东方汽轮机厂制造的N300-16.7/537/537型亚临界、一次中间再热、单轴、两缸两排汽、凝汽式汽轮机。轴系由高中压转子、低压转子和发电机转子3根转子组成,各转子均为双支撑结构,1、2号轴承为可倾瓦轴承,3、4、5、6号轴承为椭圆轴承,轴系示意图如图1所示。2020年以来,2号汽轮机1瓦振动持续上涨;2023年3月,A级检修期间发现高中压转子中压第二级弯曲0.15 mm,为此,结合机组运行情况进行了分析。

图1 汽轮发电机组轴系布置图

2 振动概况

投产初期,机组首次揭缸检查,查汽轮机高中压转子过桥汽封处轴弯曲0.50 mm。委托主机厂直轴处理,最终将弯轴值控制在0.03 mm。

2017年7月,机组第一次A级检修,查汽轮机高中压转子过桥汽封处轴弯曲0.085 mm,将高中压转子返主机厂进行处理,扣缸前复测该处轴弯曲0.06 mm。返厂对中压联轴器外圆、端面、过桥汽封处进行车削处理,中低对轮重新铰孔。修后升降速过程中,高中压转子过临界振动比修前明显下降很多。

2019年8月,1X、1Y轴振分别为138、95 μm。

2021年2月,1X轴振出现逐渐缓慢上涨趋势,振动值上涨至170 μm,1Y轴振在90~100 μm。

2021年3月,利用停机机会在高压转子前轴封处加配重488 g,机组启动后1X、1Y轴振分别为135、75 μm,且振动数值较为稳定。

2022年2月,1X、1Y轴振分别为160、85 μm。

2022年3月,在1瓦处单侧加重690 g,1X、1Y轴振分别为92、60 μm。

2023年1月,1X、1Y轴振分别为110、69 μm。

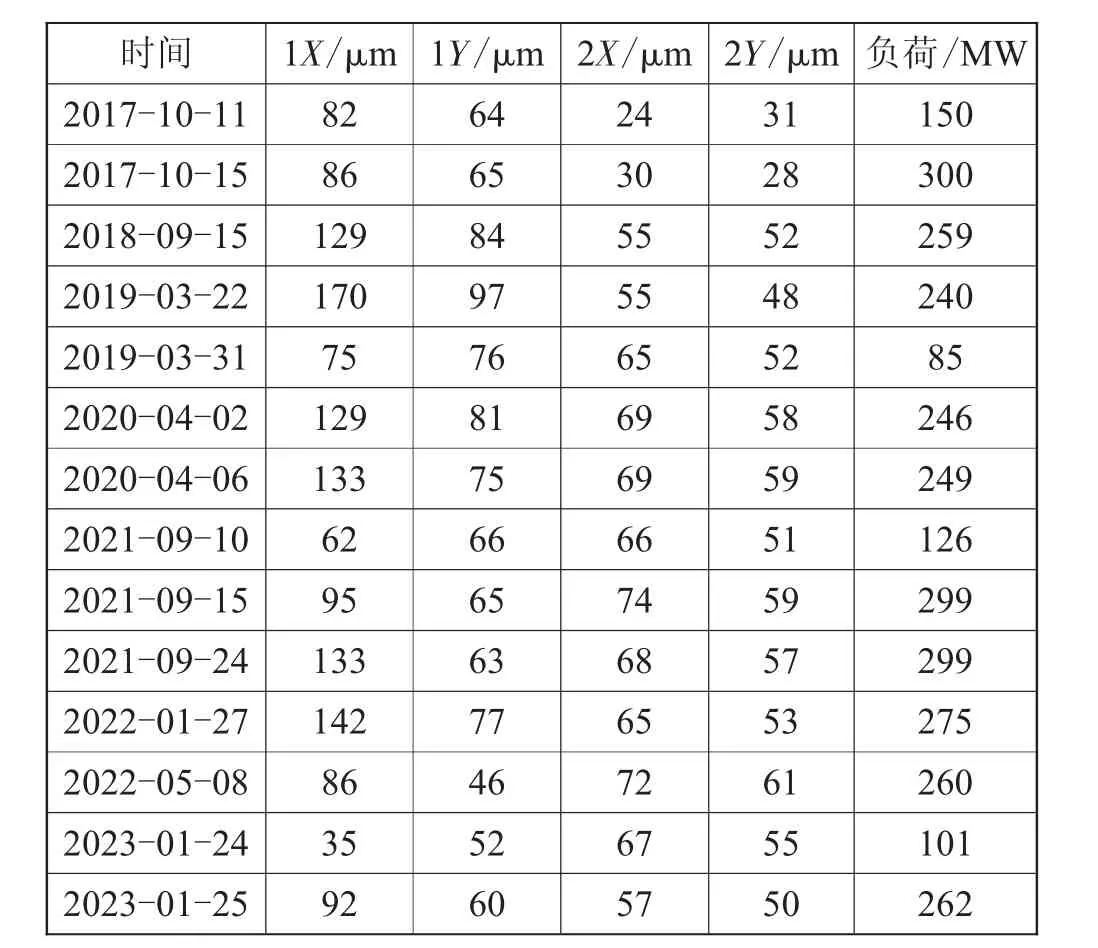

1、2瓦振动发展情况如表1所示。

表1 1、2瓦振动发展情况

2021—2023年,机组历次启停机过程中一阶临界转速下1、2瓦振动均偏大且有上涨趋势,1X振动启动过临界时振动由101 μm逐渐升至201 μm,2X振动启动过临界时振动由110 μm逐渐爬升至139 μm;1X振动停机过临界时振动由148 μm逐渐升至199 μm,2X振动停机过临界时振动由86 μm逐渐升至129 μm。机组部分启停机过临界振动情况如表2所示。

表2 机组部分启停机过临界振动情况

本次解体后发现问题如下:

1)高中压转子弯曲。本次测量转子弯曲最大值0.15 mm,弯曲相位1~7孔,最大弯曲点位于中压第1级与第2级之间,弯曲值严重超标。

2)推力盘工作面瓢偏0.045 mm,非工作面瓢偏0.05 mm,高中压转子对轮端面瓢偏0.055 mm,均超设计值。

3)中压1号隔板套右侧4、5、6号螺栓断裂,5、6号罩母有明显磨损变形;左侧4号螺栓断裂,5号螺栓有明显贯通裂纹;隔板套左侧定位螺栓变形、磨损严重。具体如图2所示。

图2 隔板套、螺栓现场图

4)中压1、2级隔板汽封块损坏,存在汽封齿磨损、断裂现象,如图3所示。

图3 中压隔板汽封块现场图

5)中压通流轴向间隙超标。通流间隙测量中,中压第1、2、3级轴向间隙不符合标准,共24个值,偏小1.51~3.95 mm。

6)中压1号隔板套变形。中压1号隔板套上半,背弧槽道至隔板套出汽侧加工面距离超标,实测值最大334.92 mm(设计值330 mm),变形量4.92 mm。

7)中压隔板变形量超标。中压1、2、3级隔板变形量超标,相较上次检修,中压1级隔板变形量0.60 mm,2级隔板变形量1.28 mm,3级隔板变形量0.98 mm。

3 振动原因分析

由以上振动现象和解体结果分析可知,该机组振动存在以下特征:

1)机组启动后低负荷至高负荷阶段1瓦振动变化比较明显,呈现出振动波动随机组负荷变化的高度相关性;

2)机组运行中同等负荷下1瓦振动总体呈上涨趋势,2021年3月和2022年3月两次现场动平衡均有显著效果,但随运行时间增长振动仍持续升高;

3)历次启停机过程中一阶临界转速下1、2瓦振动均有轻微上涨趋势,且停机过程振动明显高于冷态启动时振动。

通过分析高中压转子振动特征和运行中的变化情况,认为该机组高中压转子存在如下问题:

1)1瓦振动与负荷有明显关联,一阶临界转速时停机过程振动明显高于冷态启动时振动,可能是由于运行中高中压转子发生热弯曲。热弯曲主要由转子材质不均匀引起,材质不均匀是由转子锻件内部存在气隙、夹杂、鼓泡等因素导致转子径向纤维组织不均匀,使材料的物理特性存在各向异性。对于高中压转子来说,在机组升负荷过程中转子温度升高产生不均匀的轴向或径向膨胀,引起转子发生热弯曲,导致不平衡量增大,表现为升负荷过程中振动增大,一阶临界转速下停机过程振动明显高于冷态启动时振动。

2)1瓦振动总体呈上涨趋势,启停机过程中一阶临界转速下1、2瓦振动逐次上涨,重点怀疑高中压转子产生永久弯曲。从运行角度分析,当发生严重碰磨、进水等故障时,在转轴上会残留较大的内应力,当内应力引起的转轴变形量超出材料的屈服极限时会导致转轴发生永久弯曲;另外,转子残余应力过大,在机组运行过程中逐渐释放,残余应力的释放也会使转子发生弯曲变形。从机组2019年以来历次启停机运行情况看,转子弯曲和变形是逐步发展的,可排除发生严重碰磨、进水等故障的可能性,结合该转子于2016年7月检修期间曾因高中压转子过桥汽封处轴弯曲返厂进行车削处理,故判断可能是因残余应力过大引起永久弯曲[1]。

4 处理情况

对高中压转子进行返厂检查:

1)拆卸主油泵转子,按照工艺流程对主油泵转子做检查、处理和整定实验;

2)对转子做外观目视检查,准确记录较大磕碰、拉毛和损伤情况,对两端轴径做磁粉探伤检查,记录检查结果;

3)按照高中压转子总图检查转子跳动及晃动,检查各级轴向开档尺寸,重点对中压1~3级及对轮进行检查,记录检查结果;

4)以最小量车削去除高点,修复转子径向跳动,修复推力盘及径向晃动,修后对各处加工部位做PT检查确认无缺陷,记录修后跳动检查数据及各修复部位车削量;

5)转子进行高速动平衡检查。

对1号隔板套进行外观检查、中分面间隙检查、变形检查后进行返修。

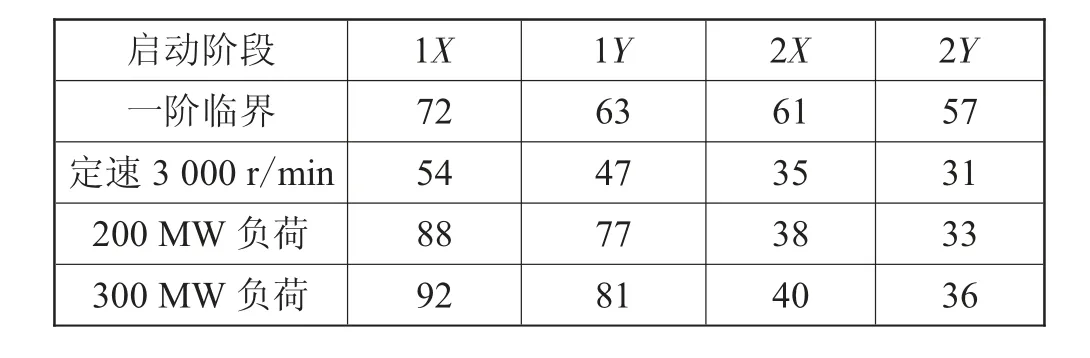

2023年3月28日,机组A修完成后启动,高中压转子轴承振动达标,机组并网运行中振动数值稳定,如表3所示。

表3 机组启动后振动情况单位:μm

5 结论与建议

1)机组运行中未发生超速、超温超压、严重碰磨及进水等异常工况,转子发生永久弯曲可能为金属残余应力所致,引起振动随运行时间的延长而持续增长和一阶临界转速下振动增大[2]。

2)转子材质组织不均匀导致转子高负荷时产生一定的热弯曲,引起振动随负荷升高而增大,热态停机时一阶临界转速下振动明显高于冷态启动时。

3)转子存在一定的永久弯曲,同时存在一定的热弯曲,二者叠加导致振动加剧。2016年7月因高中压转子过桥汽封处轴弯曲返厂进行处理,而转子残余应力的释放过程非常缓慢,现场很难确定残余应力是否完全释放,故处理手段应以现场动平衡为主,视振动发展情况决定是否返厂处理[3]。