工业建筑施工中预埋件施工技术要点

2023-11-09牛中元

牛中元

(晋能控股装备制造集团有限公司,山西 晋城 048006)

0 引言

建筑幕墙所承受的重力、振动力以及风荷载等作用最后都会将预埋件当做媒介传导至建筑主体结构。埋件施工主要被划分为两种,一种是预埋件,另一种是后置埋件。其中预埋件具备较佳的受力性能,但极易在预埋施工以及结构施工中因定位偏差而无法继续应用。在以往的研究中,不少学者在幕墙预埋件方面予以深入研究,例如杜林宝[1]等人的研究主要以预埋件设计为中心,通过广义参数化模板提出三维预埋件快速装配设计方法,以此有效强化预埋件的施工质量。为进一步提升预埋件施工技术水平,章中华[2]等学者想在此基础上利用连续驱动摩擦焊接方式予以深入研究,但是却在该焊接过程中形成了明显的流变问题,进而导致预埋件施工一直存在部分问题。之后,周艳芳[3]学者主要以预埋件施工繁琐和定位精度控制为切入点予以分析,不仅表明了科学有效的定位精度控制要点,还总结出了相关控制技术。虽然该学者的研究极具参考价值和意义,但是却并未将其详细且明了的阐述,因此本文通过前文阐述的相关文献参考,对工业建筑幕墙预埋件施工的定位精度偏差予以探究,借助某建筑工程实例予以佐证,全面总结出定位精度控制施工要点,阐述基于预埋件的定位精度控制技术,以此有效为建筑工程的建设发展以及顺利施工提供助力。

1 预埋件分析

1.1 预埋件种类

在工业建筑工程施工阶段会涉及多种预埋件,需要将各类预埋件的受力成语作为依据予以种类区分,其中,应用较为普遍的分别为:(1)受力预埋件,该类预埋件拥有较强的紧固结构性能,于结构浇筑过程中予以安装,用作为上层结构施工奠定搭接条件;(2)构造预埋件,该类预埋件根据建筑结构的施工标准以及要求予以安装,所称承受的荷载较弱,受力程度也可以忽视。

1.2 预埋件结构

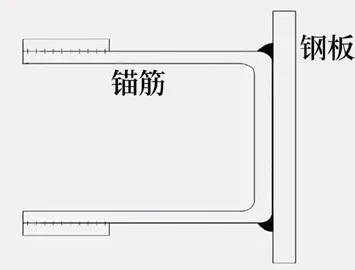

在工业建筑工程的施工阶段,其应用的预埋件结构,锚筋都应该被浇筑于混凝土内,同时其身为连接构件,需要根据其具备的受力性能,予以一级锚筋和二级锚筋的划分,同时锚筋发挥的作用价值也可以被角钢代替,并且支持依照形状予以划分,比如分为直式、倾斜式以及平板式等。锚板的形成主要以3号钢板为原材料,在施工过程中会被工人安装于混凝土表层,同时也可依照施工实况,应用角铁材料将锚板予以替换。在挑选施工中需要应用何种预埋件时,应该将建筑工程的结构以及用途作为参考依据予以挑选。在制作锚筋阶段,工人会时常于尾部位置焊接一个体型较小的钢板,该钢板名为小锚板,其用途是对锚筋予以再次紧固。不仅如此,在建筑工程施工阶段,其施工标准要求锚板务必具备相应的抗剪性能,解决方法便是于上面焊接一块钢板,以此实现强化锚板抗剪性能的目标。

1.3 预埋件施工工艺步骤

(1)在建筑施工过程中正式开展预埋件施工的准备阶段,工人应该全面掌握应用安装预埋件的各项信息,其中包含规格、参数、型号、数量等。

(2)严格遵循预埋件施工设计图纸中的内容要求和标准,对预埋件的尺寸予以精准核验,同时在此基础上予以加工处理,比如对其进行加工弯钩、焊接等。

(3)根据施工设计图纸标注精准确定预埋件的设置位置,同时对预埋件的安装质量予以严格检测。

(4)在完成混凝土浇筑施工之后,务必重视养护工作,进而有效保证预埋件的施工质量。

(5)养护工作完成之后,施工人员还需要根据特定顺序将模板予以一一拆除,在此过程中务必小心谨慎,切勿损坏原有结构,之后对其予以质量核验,保证预埋件施工的整体质量。

预埋件施工步骤示意图如图1所示。

图1 预埋件施工步骤示意图

2 实例分析

2.1 项目概况

某建筑工程的结构为地上5层,地下1层,该建筑工程的标准层高是5.4m,整体建筑高度是24.8m。该建筑工程的外墙施工应用了玻璃幕墙、干挂石材幕墙和金属幕墙,幕墙所承受的力都将通过预埋构件传导至建筑主体,该建筑工程的预埋件大样如图2所示。

图2 预埋件大样示意图

2.2 预埋件定位偏差现存问题分析

2.2.1 平面部位偏差

平面位置偏差是指预埋件在建筑平、立面上的定位偏差,该类偏差情况主要包含横向以及竖向偏差,其偏差数值需小于2cm。该工程实例的幕墙施工其主龙骨属竖龙骨,支点位于建筑的楼层量部位,因该建筑的每层层高是5.4m,所以预埋件的横向偏差控制尤为关键,其原因是:竖向偏差使得竖龙骨的支点位置出现移动现象,再因20mm/5.4m×100%=0.37%,其比较率并不高,所以竖龙骨的偏差并不会对建筑工程的整体质量造成过大影响。但是横向偏差却会使得预埋件的受力发生偏心情况,该工程应用的预埋件锚筋间距大致在210mm,因20mm/210mm×100%=9.5%,其比较率较高,所以基于横向偏差的预埋件存在极为严重的受力偏心问题,进而对建筑安全有着较大隐患。

2.2.2 进深部位偏差

进深偏差是指预埋件表层突出以及深陷于混凝土表层的距离,该类偏差的数值不可超过5cm。普遍来讲,预埋件突出混凝土表层的发生概率较低,且多数安装设置在梁顶的预埋件,会使预埋件以及锚筋的抗腐蚀能力受到削减。预埋件陷于混凝土表层会使得建筑主体结构的构件截面大小呈现出缩减现象,且主龙骨转接件的长度会增加。

2.2.3 预埋件表层偏斜

表层偏斜是指预埋件表层和混凝土表层呈现出不平行现象,预埋件的一端偏斜深度大于5mm,其造成的工程质量影响和进深偏差有些相似,不仅如此,表层偏斜还会导致后续施工中的竖龙骨安装变得更难。

2.3 预埋件加工精度控制分析

在建筑工程施工中,多数建设项目对预埋件的加工控制均未给予足够的重视,出现概率较高的两种错误形式其详细内容如表3所示。

如图3所示,钢板施工并未设置孔洞,且锚筋中间位置弯折贴紧钢板也并未利用角焊缝予以紧固处理。此类施工方式确实操作简便,但是却存在几点缺陷:钢板背部的锚筋其所占空间过大,积极造成预埋件安装施工时进深精度无法控制的情况,比如该工程实例的梁主筋保护层厚度是25mm,箍筋为φ8以及锚筋为φ16,钢板的厚度是12mm,如此预埋件贴紧箍筋完成安装之后,钢板的外表层便会突出混凝土表层,其突出尺寸是8+16+12-25=11mm,故出现数值较高的外凸进深偏差现象。不仅如此,此类施工方法的焊缝也存在受力不均匀的情况,只有弯折点部位的焊缝承担受力责任,进而导致焊缝长度较短,严重影响预埋件的受力性能。

图3 锚筋不穿孔弯折焊接型式示意图

如图4所示,因锚筋穿孔塞焊精度控制存在不足,进而使得锚筋以及焊脚出现突出钢板外侧面的情况,如此便会导致后期梁侧面以及底部表层在进行预埋件施工时,因钢板外侧面难以达到紧贴模板的效果,出现缝隙,从而产生严重的内陷进深偏差。

图4 锚筋或塞焊角凸出钢板面示意图

为有效解决上述施工缺陷,建筑工程应用的预埋件均需在专业厂家予以加工制作和处理,同时严格遵照图2内容予以加工,特别要注意塞焊技术的精度控制,其价值不只是保证焊接质量的关键手段,更是管控和保证预埋件加工处理精度的核心措施。塞焊技术的控制要点包括以下几项内容。

(1)钢板预留孔直径需要比锚筋的直径超出3mm,同时于贴近钢板外侧的位置设置45°坡口。

(2)锚筋的端头要比钢板外侧面内陷5mm。

(3)锚筋端头和钢板坡口的施工需要采用全融透焊,其焊缝的尺寸控制需要严格遵循内陷1mm的大小,切勿高于钢板的外侧表层。

(4)锚筋和钢板内侧面的交接位置均利用角焊缝完成焊接。加工完成的预埋件不仅要进行上述的塞焊技术控制,还需要确保钢板平面的平滑整洁,检查钢板边缘是否顺直不存在任何毛刺等现象,且四角务必保证互相之间呈垂直状态。预埋件运输至施工现场之后,需要对其予以检验,确保其每个构件存在的偏差均处于标准范围内,进而有效促进后期预埋件安装施工的顺利进行以及精度的高效把控[4]。

2.4 预埋件安装顺序控制

2.4.1 梁底预埋件

于梁底模施工完毕之后,首先把梁底的预埋件固定至梁底模,之后予以梁钢筋原位施工安装,如此不仅为预埋件的安装施工提供了便利,还在极大程度上防止了因梁底筋和锚筋位置矛盾而产生的预埋件安装困难情况的发生。

2.4.2 墙、柱侧面预埋件

于混凝土墙以及柱侧面位置的预埋件安装,施工人员可通过先固定后安装方式完成预埋件安装施工,具体来讲:依照混凝土墙以及柱定位的大小完成侧模加工处理之后,在根据墙以及柱面预埋件的设计部位,于侧模上测量出预埋件相应的部位,同时还要注意事先把预埋件固定至侧模上,之后于墙和柱钢筋骨架施工完毕后,把拥有预埋件的侧模予以合模处理。

2.4.3 梁侧预埋件

侧面装有预埋件的梁钢筋切勿使用悬空安装梁筋骨架以及预埋件,并且将其整体置于梁模内的施工方法,如此施工会导致预埋件的定位精度受到严重干扰。恰当的施工方法为:先在原位安装梁钢筋,之后依次固定预埋件于梁钢筋骨架的侧面位置,最后再安装梁外侧模板。

2.4.4 梁顶预埋件

梁顶预埋件的安装可于钢筋骨架、模板、水电管线等施工项目都完成之后,再予以预埋件安装,如此便可以高效且容易地控制预埋件定位精度,同时预埋件施工完成之后也不易受到后续施工的破坏。

3 预埋件定位精度控制技术

3.1 梁底预埋件平面位置侧放

先把测放控制线引测到梁底模位置,之后依照各个预埋件和测放控制线的间距,通过量尺贴近梁底模逐一测量出各个预埋件的中心部位,同时于梁底模中予以相应的标记注明,以此为梁底预埋件的安装施工提供便利条件。标记完成之后,继续利用量尺明确各个预埋件间距并予以二次检验,进而保证平面定位测量的精准性以及可靠性。

3.2 梁底以及墙柱侧面预埋件的固定

将墙柱侧面的预埋件固定至模板上,务必注意预埋钢板的外表层是否与混凝土表层在同一水平面上,其正确的紧固方法为:在预埋件的钢板边缘钉上6根5cm长的钉子,钉子的尾部需要外露20mm,之后当预埋件安装完毕后,再把钉子尾部进行弯曲处理,使其紧紧扣住预埋板,以此保证预埋件的紧固,防止其出现松动现象。如图5所示。

图5 钉子折弯固定预埋件示意图

3.3 梁侧预埋件进深位置控制和固定方法

梁外侧边钢筋点焊:针对需要安装梁侧预埋件的梁筋骨架,应该于梁筋绑扎施工和梁底保护层垫块垫支完毕后,把有安装预埋件需求的梁筋骨架周围的梁外侧主筋、腰筋以及箍筋通过点焊的方式予以固定处理,让其成为一个极具稳定性的固体,之后于与预埋件部位相对应的梁,其另一个铺设梁侧保护层垫块,以此保证梁筋骨架的整体坚固性。

梁侧预埋件进深控制和点焊固定:施工人员需要在全部梁侧面的起止端预埋件位置,依照平面安装标记对预埋件予以施工,之后通过量尺测出从预埋件钢板到梁另一侧模的长度,并在此基础上调节预埋件位置保证其和两款不存在偏差,还要通过水平尺测出钢板面的水平度以及垂直度,保证合模完成的钢板面可以紧紧贴住模板。接着再把起止端预埋件的锚筋和其接触的梁钢筋通过点焊的方式予以固定处理,若施工过程并不具备接触梁钢筋的现象,则可以利用废弃的短钢筋制作成过渡筋,如此再分别对锚筋以及梁筋予以点焊连接处理,同时保证锚筋和梁筋会形成一个极具稳固性的物体。

而后,通过细线将位于起止端预埋件的顶部位置予以连接处理,中间位置在进行预埋件安装施工时,需要严格遵循平面安装标记予以施工,同时注意要和连接细线保持平齐,并在此基础上依次通过水平尺对钢板的平整度以及垂直度予以检验,上述施工均完成之后便可用过渡筋以及梁筋予以点焊处理,使其形成一体。

在梁侧模合模阶段,需要依次检验预埋件钢板表层和模板表层的紧贴程度,一旦发现存有缝隙或者模板受预埋件顶着而发生鼓胀等情况,务必对其予以严查,明确缘由之后予以妥善处理,有效保证全部预埋件都紧贴模板,且模板也并无任何异常问题,如此便可进行合模施工以及固定处理。

4 结论

综上所述,鉴于现阶段工业建筑工程存在预埋件施工定位精度偏差问题,本文结合某工程实例予以分析研究,详细阐述几点预埋件施工定位精度控制要点,提出科学合理的建筑工程预埋件施工定位精度控制技术。(1)本文提出的工业建筑预埋件梁底预埋件平面位置侧放控制技术,能够显著保证平面定位测量的精准性以及可靠性。(2)梁底以及墙柱侧面预埋件的固定技术可以有效强化预埋件的紧固程度,防止其出现松动或脱落现象。(3)梁侧预埋件进深位置控制和固定方法不仅可以保证梁筋骨架的整体坚固性,还可以使锚筋和梁筋形成一个极具稳固性的物体。由此可见,该技术不仅可以保证预埋件的受力性能,还有效解决混凝土浇筑结构中预埋件定位偏差的难题,为提升预埋件的施工质量以及安全性提供了重要条件。